نعم، يؤثر التصليد بشكل أساسي على أبعاد المادة. تتضمن جميع عمليات التصليد تقريبًا دورات حرارية وتغيرات هيكلية داخلية تتسبب في نمو الأجزاء أو انكماشها أو التوائها أو تشوهها بطرق أخرى. هذا التباين في الأبعاد ليس عيبًا بل هو نتيجة متأصلة للتحولات المعدنية التي تزيد من الصلابة والقوة.

التحدي الأساسي في التصنيع الدقيق ليس ما إذا كانت الأبعاد ستتغير أثناء التصليد، بل كيفية التنبؤ بهذه التغيرات والتحكم فيها. الحجم والشكل النهائي للجزء المصلد هو نتيجة لتفاعل معقد بين الانكماش الحراري وتغير الحجم الناتج عن تحولات الطور الداخلية.

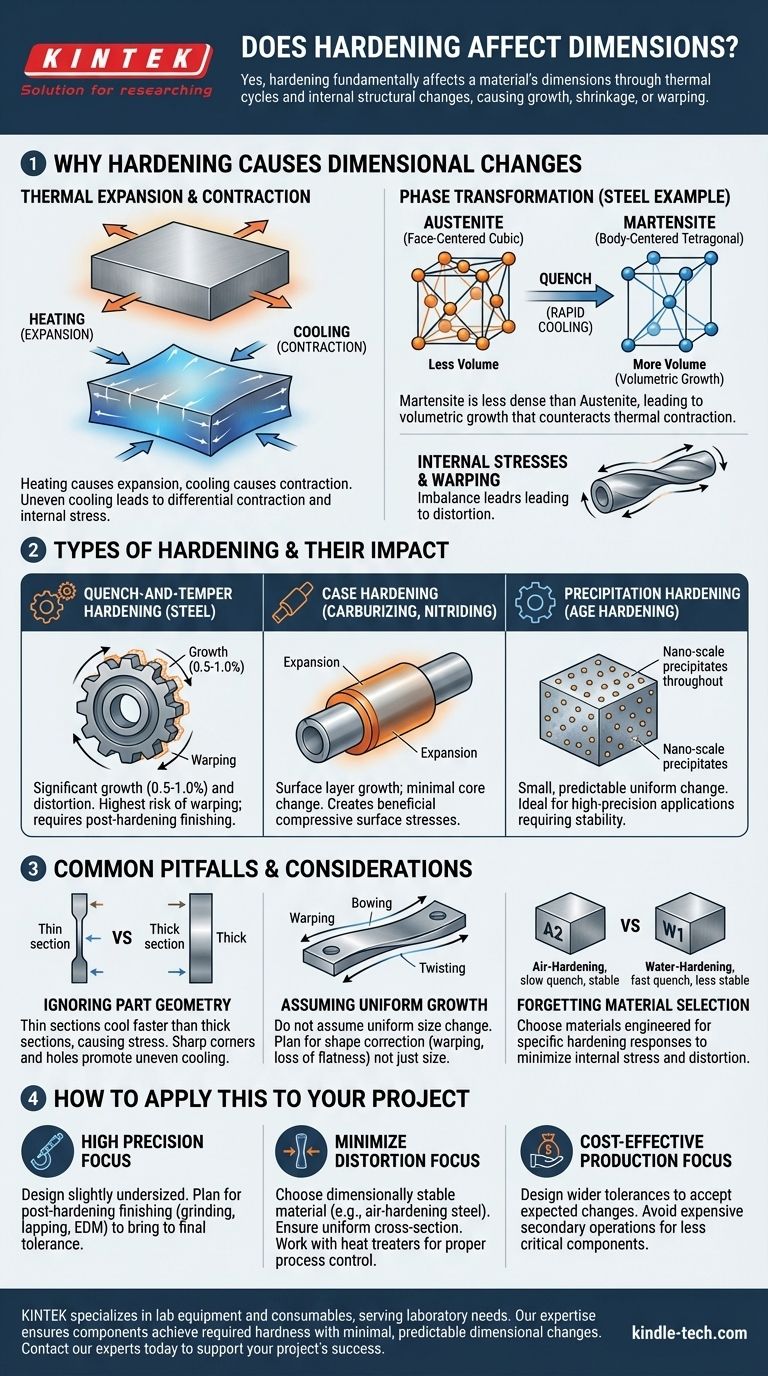

لماذا يسبب التصليد تغيرات في الأبعاد

يعد فهم مصادر هذا التغيير أمرًا بالغ الأهمية لأي شخص يقوم بتصميم أو تصنيع مكونات عالية التفاوت. تتأثر التأثيرات بظاهرتين فيزيائيتين أساسيتين.

دور التمدد والانكماش الحراري

هذا هو العامل الأكثر وضوحًا. عندما تقوم بتسخين جزء معدني للتصليد، فإنه يتمدد. وعندما تقوم بتبريده أو تبريده السريع، فإنه ينكمش. إذا لم يكن التبريد منتظمًا تمامًا عبر الجزء بأكمله، فإن هذا الانكماش التفاضلي وحده يمكن أن يسبب الالتواء والإجهاد الداخلي.

العامل الحاسم: تحول الطور

بالنسبة للعديد من المواد، وخاصة الفولاذ، يتضمن التصليد تغيير التركيب البلوري الداخلي للمادة، أو الطور. أثناء عملية التسخين للفولاذ، يتغير هيكله إلى طور يسمى الأوستينيت.

عندما يتم تبريد الفولاذ بسرعة (التبريد السريع)، يتحول هذا الأوستينيت إلى هيكل صلب وهش للغاية يسمى المارتنسيت. والأهم من ذلك، أن التركيب البلوري للمارتنسيت أقل كثافة ويشغل حجمًا فيزيائيًا أكبر من الأوستينيت الذي يحل محله.

هذا النمو الحجمي الناتج عن تحول المارتنسيت يعاكس بشكل مباشر الانكماش الحراري الناتج عن التبريد، مما يجعل التغيير الأبعاد النهائي معقدًا ويصعب التنبؤ به.

الإجهادات الداخلية والالتواء

نادرًا ما يحدث مزيج التبريد السريع وتحول الطور بشكل موحد. يبرد سطح الجزء أسرع بكثير من قلبه، مما يعني أن السطح يتحول وينكمش بمعدل مختلف عن الداخل.

يخلق هذا الخلل إجهادات داخلية هائلة. تخفف هذه الإجهادات من نفسها عن طريق تشويه الجزء ماديًا، مما يؤدي إلى الالتواء أو الانحناء أو اللف.

أنواع التصليد وتأثيرها

تخلق عمليات التصليد المختلفة درجات مختلفة من التغير الأبعاد.

التصليد بالتبريد السريع والمعالجة الحرارية (الفولاذ)

هذه هي الطريقة الأكثر شيوعًا لتصليد الفولاذ بالكامل وعادة ما تنتج أهم التغيرات الأبعاد. يتسبب التحول إلى المارتنسيت في زيادة حجم يمكن التنبؤ بها، غالبًا في حدود 0.5% إلى 1.0%، ولكن الشكل النهائي عرضة جدًا للتشوه.

التصليد السطحي (الكربنة، النتردة)

تعمل هذه العمليات على تصليد سطح الجزء فقط. نظرًا لأن تحول الطور والتغيرات التركيبية تقتصر على "طبقة" خارجية رقيقة، يتركز النمو الأبعاد أيضًا هناك. يمكن أن يتسبب ذلك في نمو سطح الجزء، مما يخلق إجهادًا ضاغطًا يكون مفيدًا غالبًا لعمر التعب ولكن يجب أخذه في الاعتبار في الأبعاد النهائية.

التصليد بالترسيب (التصليد بالشيخوخة)

هذه الطريقة، المذكورة للألمنيوم والفولاذ المقاوم للصدأ (PH steels)، لا تعتمد على تحول مارتنسيتي. بدلاً من ذلك، تتضمن تسخين المادة لحبس عناصر معينة في المحلول، متبوعة بعملية شيخوخة بدرجة حرارة منخفضة تسمح لهذه العناصر بتكوين رواسب نانوية الحجم.

تسبب هذه العملية تغيرات أبعاد أصغر بكثير وأكثر قابلية للتنبؤ، وعادة ما تكون انكماشًا أو تمددًا طفيفًا وموحدًا. وهذا سبب رئيسي لاختيار هذه المواد غالبًا للتطبيقات عالية الدقة حيث تكون الاستقرار بعد التصليد أمرًا بالغ الأهمية.

المزالق والاعتبارات الشائعة

تتطلب الإدارة الناجحة للمعالجة الحرارية توقع هذه التحديات.

تجاهل هندسة الجزء

التغير الأبعاد ليس موحدًا أبدًا عبر جزء معقد. تبرد الأقسام الرقيقة أسرع وتتحول قبل الأقسام السميكة والثقيلة. تخلق الثقوب وممرات المفاتيح والزوايا الحادة جميعها تركيزات إجهاد وتعزز التبريد غير المتكافئ، مما يجعلها مواقع رئيسية للتشقق والتشوه.

افتراض النمو الموحد

لا تفترض أن الجزء سيكبر أو يصغر بشكل موحد. الالتواء وفقدان الاستواء أو الاستدارة هي نتائج أكثر شيوعًا. يجب عليك التخطيط لتصحيح الشكل، وليس فقط تصحيح الحجم.

نسيان اختيار المواد

تم تصميم السبائك المختلفة لاستجابات تصليد مختلفة. تم تصميم فولاذ الأدوات الذي يتصلد بالزيت أو بالهواء (مثل A2) ليتم تبريده بشكل أقل شدة من فولاذ يتصلد بالماء (مثل W1). يقلل هذا التبريد الأبطأ والألطف بشكل كبير من الإجهاد الداخلي والتشوه، مما يجعل المادة أكثر استقرارًا من حيث الأبعاد.

كيفية تطبيق هذا على مشروعك

تعامل مع التصليد ليس كخطوة أخيرة، بل كجزء لا يتجزأ من عملية التصنيع يجب التخطيط له من البداية.

- إذا كان تركيزك الأساسي هو الدقة العالية: يجب عليك تصميم الجزء مع توقع التشطيب بعد التصليد. الممارسة القياسية هي تصنيع الجزء بحجم أصغر قليلاً، ثم تصليده، ثم استخدام الطحن أو التلميع أو التفريغ الكهربائي لإزالة التشوه وإعادته إلى التفاوت النهائي.

- إذا كان تركيزك الأساسي هو تقليل التشوه: اختر مادة معروفة باستقرارها الأبعاد (مثل فولاذ يتصلد بالهواء)، وتأكد من أن الجزء له مقطع عرضي موحد حيثما أمكن، واعمل مع معالج حراري يمكنه التحكم في العملية باستخدام التثبيت المناسب والتحكم في التبريد السريع.

- إذا كان تركيزك الأساسي هو الإنتاج الفعال من حيث التكلفة: بالنسبة للمكونات الأقل أهمية، قد تتمكن من تصميم تفاوتات واسعة بما يكفي لقبول التغيرات الأبعاد المتوقعة دون الحاجة إلى عمليات ثانوية مكلفة.

يعد أخذ التغير الأبعاد في الاعتبار أثناء التصليد مبدأً أساسيًا في التصميم الهندسي والتصنيع.

جدول الملخص:

| عملية التصليد | التأثير الأبعاد الأساسي | اعتبار رئيسي |

|---|---|---|

| التبريد السريع والمعالجة الحرارية | نمو كبير (0.5-1.0%) وتشوه | أعلى خطر للالتواء؛ يتطلب تشطيبًا بعد التصليد |

| التصليد السطحي | نمو الطبقة السطحية؛ الحد الأدنى من التغيير في القلب | يخلق إجهادات ضاغطة سطحية مفيدة |

| التصليد بالترسيب | تغيير موحد صغير ويمكن التنبؤ به | مثالي للتطبيقات عالية الدقة التي تتطلب الاستقرار |

هل تحتاج إلى أجزاء دقيقة تلبي المواصفات الدقيقة بعد التصليد؟ تتخصص KINTEK في معدات ومستهلكات المختبرات، وتخدم احتياجات المختبرات. تضمن خبرتنا في علم المواد وتحسين العمليات أن تحقق مكوناتك الصلابة المطلوبة بأقل قدر من التغيرات الأبعاد القابلة للتنبؤ. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم نجاح مشروعك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- ما هي المواد المستخدمة في الفرن الفراغي؟ دليل لمواد المنطقة الساخنة والمعادن المعالجة

- ما هي استخدامات أفران التفريغ؟ افتح العنان لأقصى درجات نقاء المواد وأدائها

- لماذا يعتبر التحكم البيئي داخل فرن التفريغ مهمًا للربط بالانتشار؟ تجميع سبائك التيتانيوم

- ما هو الفرن الفراغي (فراغ) المستخدم فيه؟ أطلق العنان للنقاء في المعالجة بدرجات الحرارة العالية