في العديد من التطبيقات الحرجة، نعم. المعالجة الحرارية هي عملية تعدين أساسية تستخدم لزيادة قوة وصلابة معادن معينة بشكل متعمد، وأبرزها الفولاذ. وهي تحقق ذلك ليس عن طريق إضافة أي مادة، ولكن عن طريق التلاعب بالتركيب البلوري الداخلي للمعدن - بنيته المجهرية - من خلال دورة متحكم بها من التسخين والتبريد. والنتيجة هي مادة مصممة بدقة لتطبيق صعب.

المعالجة الحرارية ليست عملية واحدة بل هي عائلة من التقنيات المصممة للتلاعب بخصائص المعدن. في حين أن العديد من هذه العمليات تزيد بشكل كبير من القوة والصلابة، فإن هذا الكسب ينطوي دائمًا تقريبًا على مقايضة، عادةً عن طريق تقليل ليونة المادة وجعلها أكثر هشاشة.

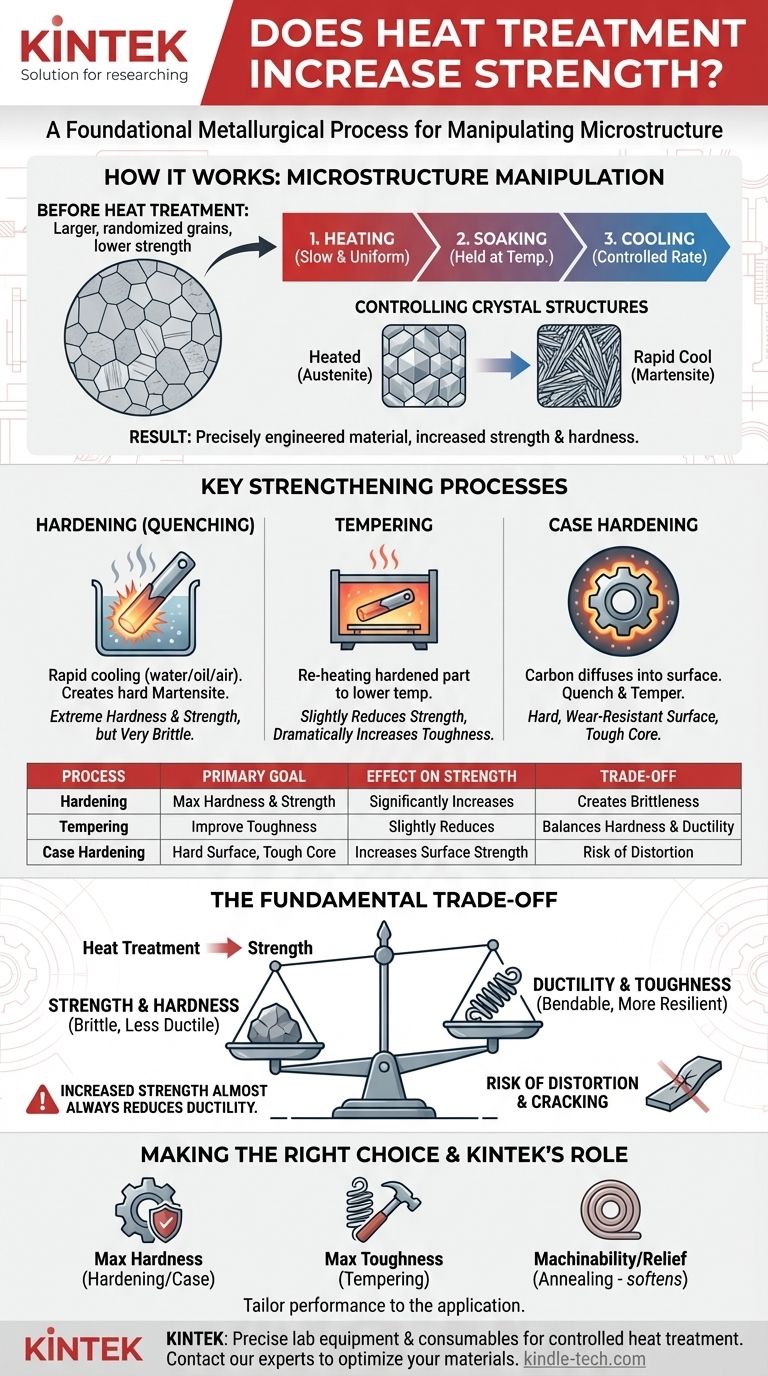

كيف تعمل المعالجة الحرارية بشكل أساسي

لفهم كيفية تقوية المعالجة الحرارية للمعدن، عليك أن تنظر إلى تركيبه الداخلي. العملية هي تلاعب متعمد بالترتيب البلوري للمعدن.

دور البنية المجهرية

تتكون المعادن من بلورات مجهرية، أو "حبيبات". يحدد حجم وشكل وترتيب هذه الحبيبات - البنية المجهرية - الخصائص الميكانيكية للمادة، بما في ذلك قوتها وصلابتها وليونتها.

التسخين والتثبيت والتبريد

تتضمن جميع عمليات المعالجة الحرارية تقريبًا ثلاث مراحل أساسية:

- التسخين: يتم تسخين المعدن ببطء وبشكل موحد إلى درجة حرارة محددة.

- التثبيت: يتم الاحتفاظ به عند تلك الدرجة حرارية لفترة كافية لحدوث التغييرات الداخلية المرغوبة في جميع أنحاء الجزء.

- التبريد: يتم تبريده مرة أخرى إلى درجة حرارة الغرفة بمعدل محدد ومتحكم فيه. غالبًا ما يكون معدل مرحلة التبريد هذه هو العامل الأكثر أهمية في تحديد الخصائص النهائية.

الهدف: التحكم في التراكيب البلورية

يؤدي تسخين الفولاذ فوق درجة حرارة حرجة إلى إذابة محتوى الكربون فيه في بنية تسمى الأوستنيت. من خلال التحكم في سرعة تبريده، تحدد البنية النهائية التي تتشكل. التبريد السريع جدًا (الإخماد) يحبس الكربون في بنية إبرية صلبة وهشة تسمى المارتنسيت، وهي المسؤولة عن الزيادة الكبيرة في القوة والصلابة.

عمليات المعالجة الحرارية الرئيسية التي تزيد من القوة

تُستخدم عمليات مختلفة لتحقيق نتائج مختلفة، ولكن تم تصميم بعضها خصيصًا لزيادة القوة إلى أقصى حد.

التقسية (الإخماد)

هذه هي عملية التقوية الأكثر شيوعًا. يتم تسخين الفولاذ لتكوين الأوستنيت ثم تبريده بسرعة - أو إخماده - في وسط مثل الماء أو الزيت أو الهواء. يؤدي هذا التبريد السريع إلى إنشاء بنية المارتنسيت الصلبة.

يكون الجزء المُخمّد صلبًا وقويًا للغاية ولكنه أيضًا هش للغاية، مما يجعله غير مناسب لمعظم التطبيقات دون معالجة إضافية.

التطبيع

التطبيع هو عملية ثانوية تتم مباشرة بعد التقسية. يتم إعادة تسخين الجزء المُقسّى إلى درجة حرارة أقل بكثير ويتم الاحتفاظ به هناك لفترة محددة.

تقلل هذه العملية قليلاً من الصلابة والقوة القصوى ولكنها تزيد بشكل كبير من المتانة (القدرة على مقاومة الكسر) وتخفف الإجهادات الداخلية الناتجة عن الإخماد. يتم تحديد القوة النهائية من خلال درجة حرارة التطبيع.

تقسية السطح (الكربنة)

بالنسبة للأجزاء التي تحتاج إلى سطح صلب جدًا ومقاوم للتآكل ولكن قلب متين ومرن (مثل التروس أو المحامل)، يتم استخدام تقسية السطح. في هذه العملية، يتم تسخين جزء من الفولاذ منخفض الكربون في جو غني بالكربون.

ينتشر الكربون في سطح الجزء، مما يخلق "قشرة" ذات محتوى كربون عالٍ. ثم يتم إخماد الجزء وتطبيعه، مما ينتج عنه طبقة خارجية صلبة للغاية بينما يظل القلب منخفض الكربون أكثر ليونة ومتانة.

فهم المقايضات

المعالجة الحرارية ليست "وجبة مجانية". التحسين لخاصية واحدة غالبًا ما يعني التنازل عن خاصية أخرى. يعد فهم هذه المقايضات أمرًا ضروريًا لأي تطبيق هندسي.

القوة مقابل الليونة (مشكلة الهشاشة)

هذه هي المقايضة الأكثر أساسية. كلما زدت من قوة وصلابة المعدن من خلال المعالجة الحرارية، فإنك تقلل دائمًا تقريبًا من ليونته - قدرته على الانثناء أو التشوه دون أن ينكسر.

يمكن أن يكون الفولاذ المُقسّى بالكامل وغير المُطبع هشًا مثل الزجاج، حيث يتحطم تحت تأثير صدمة حادة. التطبيع هو فعل المتاجرة بالقليل من القوة من أجل الكثير من المتانة الضرورية.

خطر التشوه والتشقق

تؤدي دورات التسخين والتبريد السريعة، وخاصة الإخماد، إلى إجهادات داخلية هائلة داخل المادة. يمكن أن يتسبب هذا في التواء أو تشوه أو حتى تشقق الجزء أثناء العملية، خاصة مع الأشكال الهندسية المعقدة.

ليست كل المعادن متساوية

تعتمد المعالجة الحرارية بشكل كبير على محتوى سبيكة المادة. تحتاج سبائك الكربون العادية إلى إخماد سريع جدًا، في حين أن بعض سبائك الفولاذ (التي تحتوي على عناصر مثل الكروم أو الموليبدينوم) يمكن تقسيتها بتبريد أبطأ بكثير، مما يقلل من خطر التشوه.

علاوة على ذلك، لا يمكن تقوية جميع المعادن بنفس الطريقة. يتم تقوية معظم سبائك الألومنيوم، على سبيل المثال، من خلال عملية مختلفة تسمى تقوية الترسيب، في حين أن المعادن مثل التيتانيوم لديها إجراءات المعالجة الحرارية الفريدة الخاصة بها.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار عملية المعالجة الحرارية بالكامل على الاستخدام المقصود للمكون.

- إذا كان تركيزك الأساسي هو أقصى درجات الصلابة ومقاومة التآكل: فإن عملية التقسية والتطبيع بدرجة حرارة منخفضة أو تقسية السطح هي النهج الصحيح.

- إذا كان تركيزك الأساسي هو المتانة ومقاومة الصدمات: يتم استخدام عملية التقسية والتطبيع بدرجة حرارة عالية لتحقيق توازن أفضل بين القوة والليونة.

- إذا كان تركيزك الأساسي هو قابلية التشغيل أو تخفيف الإجهاد الداخلي: يتم استخدام نوع مختلف من المعالجة الحرارية، مثل التخمير، الذي يقوم في الواقع بتليين المعدن وتقليل قوته.

في نهاية المطاف، توفر المعالجة الحرارية تحكمًا دقيقًا في خصائص المادة، مما يسمح لك بتكييف أدائها لتلبية حاجة هندسية محددة.

جدول ملخص:

| عملية المعالجة الحرارية | الهدف الأساسي | التأثير على القوة | المقايضة الرئيسية |

|---|---|---|---|

| التقسية (الإخماد) | أقصى درجات الصلابة والقوة | تزيد بشكل كبير | تخلق الهشاشة |

| التطبيع | تحسين المتانة | تقلل بشكل طفيف | توازن بين الصلابة والليونة |

| تقسية السطح | سطح صلب، قلب متين | تزيد من قوة السطح | عملية معقدة، خطر التشوه |

هل تحتاج إلى تحسين قوة ومتانة مكوناتك المعدنية؟ إن عملية المعالجة الحرارية الصحيحة ضرورية للأداء. تتخصص KINTEK في توفير معدات المختبرات والمواد الاستهلاكية الدقيقة اللازمة لعمليات المعالجة الحرارية المتحكم بها، من الأفران إلى وسائط الإخماد. تساعد خبرتنا المختبرات والمصنعين على تحقيق خصائص المواد الدقيقة المطلوبة لتطبيقاتهم الأكثر تطلبًا. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم احتياجاتك في هندسة المواد.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن التلدين بالتفريغ الهوائي

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن أنبوبي معملي عمودي

يسأل الناس أيضًا

- ما المطلوب للتلدين؟ أتقن المراحل الثلاث الحاسمة لتحويل المواد

- لماذا يجب عليك تجنب تلوث الماء عند إجراء قياسات مطيافية الأشعة تحت الحمراء بتحويل فورييه (FTIR) باستخدام صفائح كلوريد الصوديوم (NaCl) أو بروميد البوتاسيوم (KBr)؟ احمِ معداتك وسلامة بياناتك

- ما هو دور الفرن المختبري في المركبات النانوية لأكسيد الزنك والذهب؟ تحقيق التجفيف الدقيق واستقرار المواد

- ما هو الدور الذي يلعبه شاكر مداري ثابت درجة الحرارة في معالجة الكتلة الحيوية؟ زيادة إنتاج التخمير لديك

- هل المعالجة الحرارية ضرورية؟ دليل لاختيار هندسي صحيح

- ما هي العوامل المؤثرة على المعالجة الحرارية للصلب؟ أتقن العملية للحصول على خصائص مواد فائقة

- ما هي آلية التلبيد بالبلازما الشرارية (SPS)؟ إطلاق العنان للتكثيف السريع عند درجات الحرارة المنخفضة

- ما هي الفوائد البيئية للتحلل الحراري؟ تحويل النفايات إلى طاقة ومكافحة تغير المناخ