نعم، ولكن ليس عن طريق التسخين وحده. العملية التي تجعل الفولاذ أقوى تسمى المعالجة الحرارية، والتي تتضمن دورة مضبوطة للغاية من التسخين والتبريد. إن مجرد تسخين الفولاذ دون طريقة تبريد محددة يمكن أن يجعله أكثر ليونة في الواقع، في حين أن العملية الصحيحة تعيد ترتيب هيكله الداخلي بشكل أساسي لإنشاء مادة أقوى بكثير.

لا يتم تحديد قوة الفولاذ بالحرارة، بل بكيفية التلاعب بتركيبه البلوري الداخلي. تستخدم المعالجة الحرارية التسخين الدقيق لإطلاق هذا الهيكل، ولكن سرعة التبريد المضبوطة هي التي تثبت الخصائص المرغوبة مثل الصلابة والقوة والمتانة.

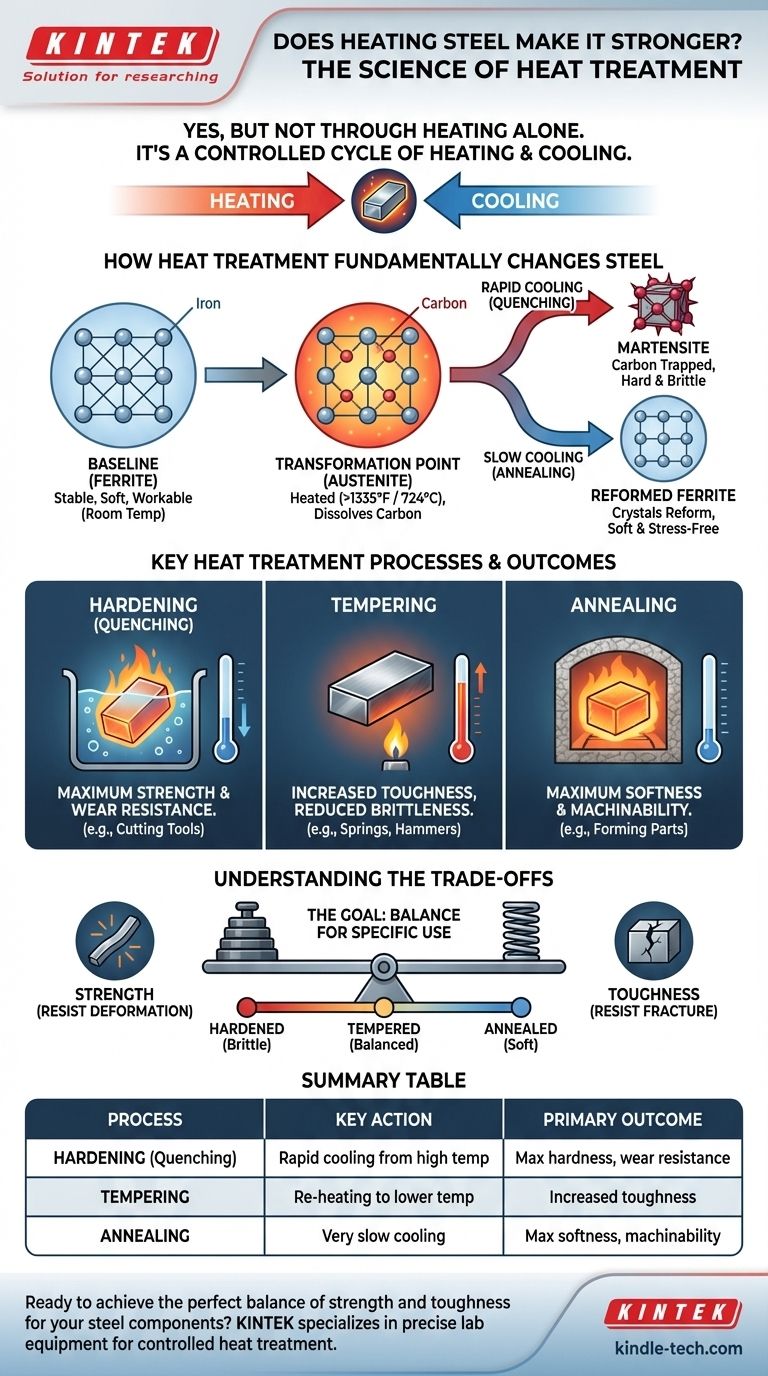

كيف تغير المعالجة الحرارية الفولاذ بشكل أساسي

لفهم سبب نجاح هذا، عليك أن تفكر في الفولاذ ليس كمادة صلبة وموحدة، بل كهيكل بلوري. المعالجة الحرارية هي عملية تغيير هذا الهيكل.

الهيكل البلوري الأساسي

في درجة حرارة الغرفة، يوجد الفولاذ في هيكل بلوري مستقر وناعم نسبيًا يُعرف باسم الفريت. هذا الهيكل هو ما يجعل قطعة الفولاذ القياسية قابلة للتشغيل والتشغيل الآلي.

الوصول إلى نقطة التحول

عندما تقوم بتسخين الفولاذ فوق درجة حرارة حرجة (عادةً فوق 1335 درجة فهرنهايت أو 724 درجة مئوية)، يحدث تغيير ملحوظ. يعيد الهيكل البلوري ترتيب نفسه إلى شكل يسمى الأوستنيت. السمة الرئيسية للأوستنيت هي قدرته على إذابة الكربون، الموجود بالفعل داخل سبيكة الفولاذ.

الدور الحاسم للتبريد

يحدث "السحر" في المعالجة الحرارية أثناء مرحلة التبريد. تحدد السرعة التي تبرد بها الفولاذ من حالته الأوستنيتية خصائصه النهائية. يتم احتجاز ذرات الكربون المذابة، مما يجبر البلورات على تكوينات جديدة وقوية.

عمليات المعالجة الحرارية الرئيسية ونتائجها

معدلات التبريد المختلفة تنتج نتائج مختلفة تمامًا. هذه ليست عملية واحدة تناسب الجميع؛ بل يتم تصميمها لتحقيق هدف محدد.

التصلب لتحقيق أقصى قوة

لجعل الفولاذ صلبًا قدر الإمكان، يتم تبريده بسرعة كبيرة من الحالة الأوستنيتية. تسمى هذه العملية التخميد، وغالبًا ما يتم ذلك عن طريق غمر الفولاذ الساخن في الماء أو الزيت أو المحلول الملحي.

هذا التبريد السريع يحبس ذرات الكربون، ويمنعها من تكوين هيكل الفريت الناعم مرة أخرى. بدلاً من ذلك، فإنها تشكل هيكلًا بلوريًا جديدًا ومجهدًا للغاية وصلبًا يسمى المارتنسيت. هذا هو ما يمنح السكين حدًا أو المحمل مقاومته للتآكل.

التطبيع من أجل المتانة

الفولاذ الذي تم تقسيته عن طريق التخميد قوي بشكل لا يصدق ولكنه أيضًا هش للغاية، مثل الزجاج. بالنسبة لمعظم التطبيقات، يعد هذا خطرًا كبيرًا، حيث يمكن أن يتسبب تأثير حاد في تحطمه.

التطبيع هو معالجة ثانوية حيث يتم إعادة تسخين الفولاذ المقسّى إلى درجة حرارة أقل بكثير. تخفف هذه العملية الإجهاد الداخلي لهيكل المارتنسيت، وتضحي ببعض الصلابة لاكتساب قدر كبير من المتانة (مقاومة الكسر).

التليين من أجل الليونة

على العكس من ذلك، إذا كان الهدف هو جعل الفولاذ ناعمًا وقابلاً للتشغيل قدر الإمكان، يتم استخدام طريقة التبريد المعاكسة. التليين ينطوي على تبريد الفولاذ ببطء شديد من الحالة الأوستنيتية.

يمنح هذا التبريد البطيء الهياكل البلورية وقتًا لإعادة تشكيل نفسها إلى حالتها الأكثر نعومة واستقرارًا. تستخدم هذه العملية لتخفيف الإجهاد، وتحسين قابلية التشغيل الآلي، وإعداد المعدن لمزيد من التشكيل أو التشكيل.

فهم المفاضلات

خصائص الفولاذ موجودة على طيف. لا يمكنك زيادة أحدهما إلى الحد الأقصى دون التأثير على الآخر. هذا هو التحدي المركزي في علم الفلزات.

القوة مقابل المتانة

غالبًا ما يتم استخدام هذين المصطلحين بالتبادل، لكنهما متناقضان تقنيًا.

- القوة هي القدرة على مقاومة التشوه والانثناء.

- المتانة هي القدرة على مقاومة الكسر وامتصاص الصدمات.

قطعة الفولاذ المقسّاة بالكامل لديها أقصى قوة ولكن أقل متانة. القطعة المليّنة لديها أقصى متانة ولكن أقل قوة. الهدف من التطبيع هو إيجاد التوازن المثالي بينهما لتطبيق معين.

خطر المعالجة غير الصحيحة

المعالجة الحرارية علم دقيق. يمكن أن يؤدي تسخين الفولاذ إلى درجة حرارة خاطئة، أو لفترة قصيرة جدًا أو طويلة جدًا، أو تبريده بمعدل خاطئ إلى عواقب سلبية.

يمكن أن يؤدي التسخين الزائد إلى إتلاف التركيب الحبيبي بشكل دائم، في حين أن التبريد غير السليم يمكن أن يؤدي إلى تشققات أو التواء أو ببساطة عدم تحقيق الخصائص المرغوبة.

مطابقة العلاج لهدفك

تعتمد المعالجة الحرارية الصحيحة بالكامل على الاستخدام المقصود لمكون الفولاذ.

- إذا كان تركيزك الأساسي هو أقصى درجات الصلابة ومقاومة التآكل (على سبيل المثال، مبرد، حافة أداة القطع): العملية الرئيسية هي التصلب (التخميد) لإنشاء هيكل مارتنسيتي.

- إذا كان تركيزك الأساسي هو المتانة ومقاومة الصدمات (على سبيل المثال، مطرقة، فأس، أو زنبرك): الهدف هو تحقيق توازن، يتم تحقيقه من خلال التصلب يليه التطبيع لإضافة المتانة.

- إذا كان تركيزك الأساسي هو قابلية التشغيل الآلي والتشكيل (على سبيل المثال، تجهيز جزء ليتم تشكيله): العملية الصحيحة هي التليين لجعل الفولاذ ناعمًا وخاليًا من الإجهاد قدر الإمكان.

في نهاية المطاف، تمنحنا المعالجة الحرارية القوة لتحويل سبيكة فولاذية واحدة إلى مجموعة واسعة من المواد، كل منها مناسب تمامًا لمهمته المحددة.

جدول ملخص:

| عملية المعالجة الحرارية | الإجراء الرئيسي | النتيجة الأساسية |

|---|---|---|

| التصلب (التخميد) | التبريد السريع من درجة حرارة عالية | أقصى درجات الصلابة ومقاومة التآكل |

| التطبيع | إعادة تسخين الفولاذ المقسّى إلى درجة حرارة أقل | زيادة المتانة، تقليل الهشاشة |

| التليين | التبريد البطيء جدًا من درجة حرارة عالية | أقصى درجات الليونة وقابلية التشغيل الآلي |

هل أنت مستعد لتحقيق التوازن المثالي بين القوة والمتانة لمكونات الفولاذ الخاصة بك؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات الدقيقة والمواد الاستهلاكية اللازمة لعمليات المعالجة الحرارية المضبوطة. سواء كنت تقوم بتطوير أدوات قطع، أو نوابض متينة، أو أجزاء مُشغَّلة آليًا معقدة، فإن حلولنا تساعدك على تحقيق خصائص المواد الدقيقة التي يتطلبها تطبيقك.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم احتياجات مختبرك في علم الفلزات واختبار المواد.

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن أنبوبي معملي عمودي

يسأل الناس أيضًا

- لماذا من المهم تقوية الفولاذ؟ لتحقيق قوة فائقة ومقاومة للتآكل

- ما الفرق بين فرن الكتمان والفرن الأنبوبي؟ دليل لاختيار فرن المختبر المناسب

- ما هي المعادن التي لا يمكن تقويتها بالمعالجة الحرارية؟ فهم حدود التقسية الحرارية.

- ما هي احتياطات السلامة أثناء عملية المعالجة الحرارية؟ دليل للتخفيف من المخاطر الحرارية والجوية والميكانيكية

- ما هو الغرض من فرن الكيور (Muffle Furnace)؟ تحقيق معالجة عالية الحرارة وخالية من الملوثات