نعم، التبريد هو عملية تعدين مستخدمة على نطاق واسع ومصممة خصيصًا لزيادة قوة الشد وصلابة معادن معينة، وأبرزها الفولاذ الكربوني المتوسط إلى العالي. يؤدي التبريد السريع إلى إجبار البنية البلورية الداخلية للمادة على حالة إجهاد عالية تسمى المارتنسيت، وهي صلبة وقوية بشكل استثنائي.

المبدأ الأساسي هو أن التبريد يضحي بالمرونة لتحقيق زيادة كبيرة في القوة. يتم ذلك عن طريق تبريد المعدن بسرعة من درجة حرارة عالية، وحبس تركيبته الذرية في تكوين صلب ولكنه هش يُعرف باسم المارتنسيت.

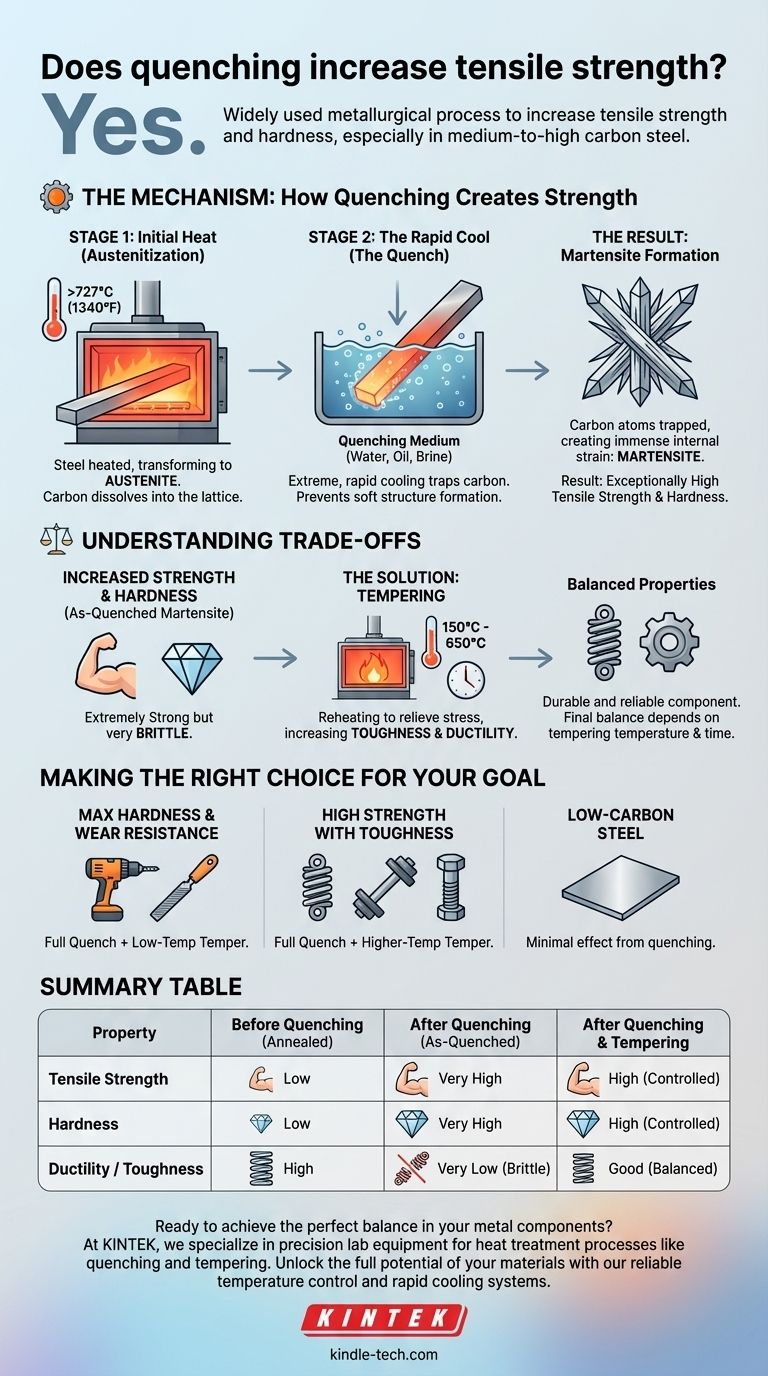

الآلية: كيف يخلق التبريد القوة

لفهم سبب نجاح التبريد، يجب عليك أولاً فهم رحلة البنية الداخلية للمعدن أثناء العملية. إنه تحول من مرحلتين.

المرحلة 1: التسخين الأولي (الأوستنة)

قبل التبريد، يتم تسخين الفولاذ أولاً إلى درجة حرارة عالية محددة، عادةً ما تكون أعلى من 727 درجة مئوية (1340 درجة فهرنهايت).

عند درجة الحرارة هذه، تتحول البنية البلورية للفولاذ إلى طور يسمى الأوستنيت. يتمتع الأوستنيت بقدرة فريدة على إذابة ذرات الكربون داخل شبكته.

يعد تسخين المادة بشكل صحيح أمرًا بالغ الأهمية. تضمن درجة الحرارة الأعلى ذوبان الكربون بالكامل، مما يمهد الطريق لأقصى زيادة ممكنة في القوة أثناء التبريد.

المرحلة 2: التبريد السريع (التبريد)

بمجرد تسخين الفولاذ بشكل صحيح، يتم غمره بسرعة في وسط تبريد مثل الماء أو الزيت أو المحلول الملحي.

يحدث هذا التبريد الشديد بسرعة كبيرة بحيث لا يتوفر لذرات الكربون المذابة وقت للتحرك وتشكيل الهياكل الأكثر ليونة التي ستشكلها عادةً أثناء التبريد البطيء.

النتيجة: تكوين المارتنسيت

تصبح ذرات الكربون محاصرة داخل الشبكة البلورية للحديد، والتي تحاول العودة إلى شكلها في درجة حرارة الغرفة.

يؤدي هذا الحبس للذرات إلى إجهاد داخلي هائل، مما يشوه الشبكة البلورية إلى بنية جديدة، رباعية الأوجه مركزية الجسم. هذا الهيكل المشوه بشدة والصلب هو المارتنسيت. وهذا الإجهاد الداخلي هو الذي يجعل المادة مقاومة جدًا للتشوه، مما يؤدي مباشرة إلى قوة شد وصلابة أعلى.

فهم المقايضات

تأتي زيادة خاصية ميكانيكية غالبًا على حساب خاصية أخرى. التبريد هو مثال كلاسيكي على هذا التوازن.

الخلل الحرج: الهشاشة

بينما يكون المارتنسيت المبرد قويًا للغاية، إلا أنه أيضًا هش جدًا. لديه متانة منخفضة جدًا، مما يعني أنه لا يمكنه امتصاص الكثير من الطاقة قبل التكسر.

بالنسبة لمعظم التطبيقات العملية، سيكون الجزء المصنوع من الفولاذ المبرد النقي عديم الفائدة، حيث من المحتمل أن يتفتت تحت الصدمات أو الأحمال الحادة بدلاً من الانثناء أو التشوه.

الحل: التلدين

لجعل الفولاذ المبرد مفيدًا، فإنه يخضع دائمًا تقريبًا لعملية معالجة حرارية ثانية تسمى التلدين.

يتضمن التلدين إعادة تسخين الجزء المبرد إلى درجة حرارة أقل بكثير والاحتفاظ به لفترة زمنية محددة. تعمل هذه العملية على تخفيف بعض الإجهاد الداخلي وتسمح بإعادة ترتيب طفيفة ومتحكم بها للبنية المجهرية.

يقلل هذا من الصلابة وقوة الشد قليلاً ولكنه يزيد بشكل كبير من متانة المادة ومرونتها، مما يجعلها مكونًا متينًا وموثوقًا. يتم التحكم في التوازن النهائي للخصائص من خلال درجة حرارة ووقت التلدين.

اتخاذ القرار الصحيح لهدفك

التبريد والتلدين هي عملية مدمجة تستخدم لتصميم الخصائص النهائية للمادة بدقة. يعتمد النهج الصحيح كليًا على التطبيق المقصود.

- إذا كان تركيزك الأساسي هو أقصى صلابة ومقاومة للتآكل (على سبيل المثال، لأدوات القطع أو المبارد): استخدم تبريدًا كاملاً يليه تلدين بدرجة حرارة منخفضة جدًا لتخفيف الإجهاد دون تليين المادة بشكل كبير.

- إذا كان تركيزك الأساسي هو القوة العالية مع المتانة الكبيرة (على سبيل المثال، للزنبركات، المحاور، أو البراغي الهيكلية): استخدم تبريدًا كاملاً يليه تلدين بدرجة حرارة أعلى لتحقيق توازن قوي بين القوة والمرونة.

- إذا كنت تعمل بالفولاذ منخفض الكربون: سيكون للتبريد تأثير ضئيل، حيث لا يوجد ما يكفي من الكربون لتشكيل كمية كبيرة من المارتنسيت.

التبريد هو الخطوة التي تخلق إمكانية الحصول على قوة عالية، لكن التلدين هو العملية الحاسمة التي تصقلها للاستخدام العملي.

جدول الملخص:

| الخاصية | قبل التبريد (ملدن) | بعد التبريد (مارتنسيت مبرد) | بعد التبريد والتلدين |

|---|---|---|---|

| قوة الشد | منخفضة | عالية جدًا | عالية (متحكم بها) |

| الصلابة | منخفضة | عالية جدًا | عالية (متحكم بها) |

| المرونة / المتانة | عالية | منخفضة جدًا (هشة) | جيدة (متوازنة) |

| حالة الاستخدام الأساسية | التشكيل/التشغيل الآلي | لا تستخدم عادة وحدها | الزنبركات، الأدوات، الأجزاء الهيكلية |

هل أنت مستعد لتحقيق التوازن المثالي بين القوة والمتانة في مكوناتك المعدنية؟

في KINTEK، نحن متخصصون في معدات المختبرات الدقيقة لعمليات المعالجة الحرارية مثل التبريد والتلدين. سواء كنت تقوم بتطوير سبائك جديدة، أو إجراء مراقبة الجودة، أو تحسين معلمات الإنتاج، فإن أفراننا وأنظمة التبريد لدينا توفر التحكم الموثوق في درجة الحرارة ومعدلات التبريد السريعة التي تحتاجها.

دعنا نساعدك على إطلاق العنان للإمكانات الكاملة لموادك. اتصل بخبرائنا اليوم لمناقشة متطلبات مختبرك المحددة!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن أنبوبي معملي عمودي

يسأل الناس أيضًا

- على أي أساس يتم ترسيب الرش؟ نقل الزخم لترسيب أغشية رقيقة فائقة

- لماذا يعتبر فرن التجفيف بالتفريغ ضروريًا لتحضير محفز Pt/Nb-TiO2؟ حسّن نشاط مادتك

- هل زيت الانحلال الحراري ضار؟ فهم مخاطر هذا الوقود الحيوي التفاعلي

- ما هي العلاقة بين الضغط والترشيح؟ افتح المفتاح لأداء مرشح فعال

- كيف يمكن للمختبرات ضمان الأداء الأمثل لمجمدات ULT الخاصة بها بمرور الوقت؟ دليل الصيانة الوقائية

- ما هي مزايا الكتلة الحيوية مقارنة بمصادر الطاقة المتجددة الأخرى؟ أطلق العنان للطاقة الموثوقة حسب الطلب

- ما هو تأثير الضغط على الرش؟ التحكم في كثافة الفيلم وجودته

- ما هو أفضل مذيب للتحليل الطيفي بالأشعة تحت الحمراء بتحويل فورييه (FTIR)؟ اختيار المذيب الرئيسي للحصول على أطياف واضحة ودقيقة