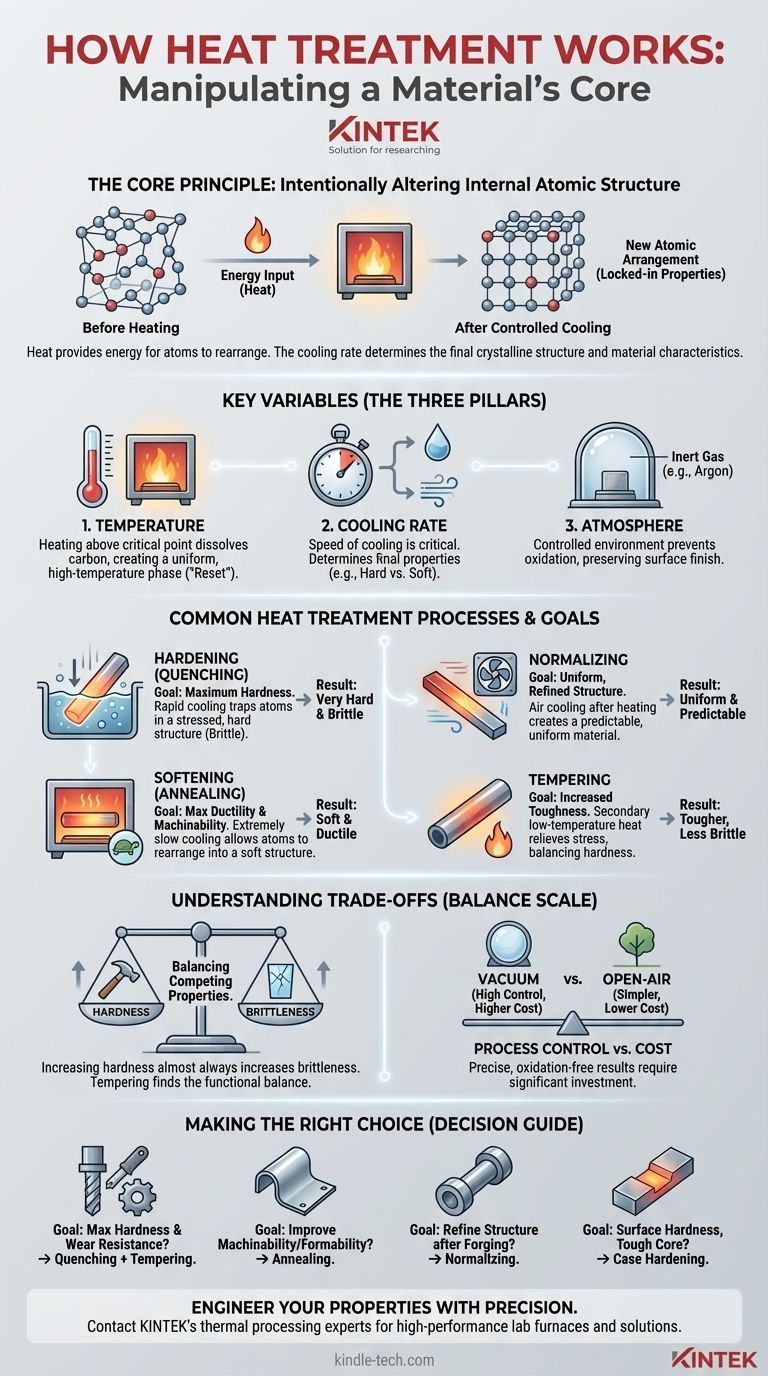

في جوهرها، تعمل المعالجة الحرارية باستخدام دورات تسخين وتبريد متحكم فيها لتغيير التركيب الذري الداخلي للمادة بشكل متعمد. هذه العملية ليست مجرد تسخين المعدن؛ إنها أداة معدنية دقيقة تستخدم للتلاعب بالترتيب البلوري للذرات، وبالتالي تغيير الخصائص الفيزيائية والميكانيكية للمادة، مثل صلابتها أو متانتها أو ليونتها.

المبدأ الأساسي هو أن الحرارة توفر الطاقة اللازمة للذرات داخل الشبكة البلورية للمعدن للتحرك وإعادة الترتيب، بينما يحدد معدل التبريد أي هيكل ذري جديد يتم تثبيته في مكانه، مما يحدد الخصائص النهائية للمادة.

المبدأ الأساسي: التلاعب بالتركيب الذري

المعالجة الحرارية هي تعديل متعمد للمادة على المستوى المجهري. يتطلب فهم "كيف" النظر إلى ثلاثة متغيرات رئيسية: درجة الحرارة، ومعدل التبريد، والتحكم في الغلاف الجوي.

دور درجة الحرارة

يؤدي تسخين المادة، عادة الفولاذ، فوق درجة حرارة حرجة إلى توفير الطاقة اللازمة لتفكيك تركيبها البلوري الحالي. وهذا يسمح للذرات، وخاصة ذرات الكربون في الفولاذ، بالذوبان والتوزيع بشكل أكثر توازناً في جميع أنحاء المادة.

تدخل المادة مرحلة جديدة بنمط بلوري مختلف. تعمل هذه الحالة ذات درجة الحرارة العالية كـ "إعادة ضبط"، مما يمحو آثار عمليات التصنيع السابقة ويخلق بنية داخلية موحدة.

أهمية معدل التبريد

تعد السرعة التي تبرد بها المادة من هذه الحالة ذات درجة الحرارة العالية هي العامل الأكثر أهمية في تحديد الخصائص النهائية.

تؤدي عملية التبريد السريع جداً، والمعروفة باسم التبريد السريع (Quenching)، إلى حبس الذرات في بنية مشوهة ومجهدة. وينتج عن ذلك مادة شديدة الصلابة ولكنها أيضاً شديدة الهشاشة.

على العكس من ذلك، فإن عملية التبريد البطيء، مثل ترك المادة تبرد في الهواء الساكن (التطبيع - Normalizing) أو داخل فرن معزول (التلدين - Annealing)، يمنح الذرات وقتاً لإعادة الترتيب في بنية أكثر استقراراً وأقل إجهاداً. وهذا ينتج مادة أكثر ليونة وأكثر مطيلية.

البيئة المتحكم فيها

المعالجة الحرارية الحديثة هي عملية عالية التحكم. يتم تنفيذ العديد من الإجراءات في فرن تفريغ حيث يتم إزالة الأكسجين واستبداله بغاز خامل مثل الأرجون.

يمنع هذا الأكسدة وتكوين القشور على سطح الجزء، مما يحافظ على مظهره وسلامته. علاوة على ذلك، غالباً ما يتم التحكم في الدورة بأكملها بواسطة الكمبيوتر لضمان أن تكون معدلات التسخين والتبريد دقيقة وموحدة وقابلة للتكرار لكل جزء في الدفعة.

عمليات المعالجة الحرارية الشائعة وأهدافها

تحقق مجموعات مختلفة من التسخين والتثبيت والتبريد نتائج مختلفة. اسم العملية هو اختصار للهدف الذي صممت لتحقيقه.

التقسية (التبريد السريع)

الهدف هنا هو جعل المادة صلبة قدر الإمكان. يتضمن ذلك تسخين الفولاذ إلى درجة حرارة عالية ثم تبريده بسرعة فائقة، غالباً عن طريق غمره في الماء أو الزيت أو محلول ملحي.

التليين (التلدين)

التلدين هو عكس التقسية. يتم تسخين المادة ثم تبريدها ببطء شديد، غالباً عن طريق تركها في الفرن لتبرد على مدى ساعات عديدة. وهذا يخفف من الإجهادات الداخلية ويجعل المادة ناعمة ومطيلية وسهلة التشغيل أو التشكيل.

التطبيع

يستخدم التطبيع غالباً بعد تشكيل الجزء أو صياغته. يتم تسخين المادة إلى درجة حرارة أعلى من التلدين ثم تبريدها في الهواء الطلق. وهذا يحسن بنية الحبيبات، ويوحد محتوى الكربون، ويخلق مادة أكثر اتساقاً وقابلية للتنبؤ بها من تلك التي سمح لها بالتبريد ببساطة بعد تشكيلها.

التخمير

الجزء الذي تم تقسيمه عن طريق التبريد السريع غالباً ما يكون هشاً جداً للاستخدام العملي. التخمير هو معالجة حرارية ثانوية ذات درجة حرارة منخفضة تقلل الصلابة قليلاً ولكنها تزيد بشكل كبير من متانة المادة، مما يجعلها أقل عرضة للكسر.

فهم المفاضلات

يتضمن اختيار عملية المعالجة الحرارية الموازنة بين الخصائص المتنافسة. من المستحيل تحقيق أقصى قدر من جميع الخصائص المرغوبة في وقت واحد.

الصلابة مقابل الهشاشة

هذه هي المفاضلة الأساسية في المعالجة الحرارية. زيادة صلابة المادة تزيد دائماً تقريباً من هشاشتها. على سبيل المثال، المبرد صلب للغاية للحفاظ على حافة، ولكنه سيتكسر إذا سقط. التخمير هو الطريقة الأساسية المستخدمة لإيجاد توازن وظيفي بين هاتين الخاصيتين.

التحكم في العملية مقابل التكلفة

تنتج عملية عالية التحكم مثل المعالجة الحرارية بالتفريغ نتائج متفوقة ومتسقة بدون أكسدة السطح. ومع ذلك، فإن تكاليف المعدات والتشغيل كبيرة. بالنسبة للتطبيقات الأقل أهمية، قد يكون الفرن البسيط المفتوح في الهواء كافياً وأكثر فعالية من حيث التكلفة.

استهلاك الطاقة والكفاءة

المعالجة الحرارية هي عملية كثيفة الاستهلاك للطاقة، وتتطلب أفراناً للوصول إلى درجات حرارة تصل إلى 2400 درجة فهرنهايت (1315 درجة مئوية). تركز المرافق الحديثة على الكفاءة باستخدام مواد عزل جديدة، وتحسين دورات العملية، وحتى استخدام الحرارة المهدرة من عملية واحدة لتسخين عملية أخرى مسبقاً، مما يقلل من استهلاك الطاقة والتكلفة الإجمالية.

اتخاذ القرار الصحيح لهدفك

تعتمد المعالجة الحرارية المثالية كلياً على التطبيق النهائي للمكون.

- إذا كان تركيزك الأساسي على أقصى صلابة ومقاومة للتآكل: فإن عملية التبريد السريع، متبوعة بدورة تخمير محددة، هي المسار الصحيح.

- إذا كان تركيزك الأساسي على تحسين قابلية التشغيل الآلي أو التشكيل: فإن التلدين هو الخيار الأفضل لجعل المادة ناعمة وخالية من الإجهاد قدر الإمكان.

- إذا كان تركيزك الأساسي على تحسين الهيكل بعد الحدادة: فإن التطبيع سيخلق مادة موحدة وموثوقة ذات قوة ومتانة جيدة.

- إذا كان تركيزك الأساسي على إضافة صلابة السطح مع الحفاظ على متانة اللب: فإن تقنيات تصليد السطح مثل الكربنة مصممة خصيصاً لهذا الغرض.

من خلال فهم هذه المبادئ الأساسية، يمكنك تجاوز مجرد اتباع المواصفات والبدء في هندسة خصائص المواد بهدف ودقة.

جدول الملخص:

| العملية | الهدف الأساسي | الخاصية الرئيسية |

|---|---|---|

| التقسية (التبريد السريع) | أقصى صلابة | تبريد سريع في الماء أو الزيت أو محلول ملحي |

| التليين (التلدين) | أقصى ليونة وقابلية للتشغيل الآلي | تبريد بطيء جداً ومتحكم فيه |

| التطبيع | هيكل موحد ومحسن | تبريد بالهواء بعد التسخين |

| التخمير | زيادة المتانة | معالجة ثانوية ذات درجة حرارة منخفضة |

هل أنت مستعد لتصميم خصائص المواد الخاصة بك بدقة؟

المعالجة الحرارية علم دقيق، وتحقيق التوازن المثالي بين الصلابة والمتانة والقوة لمكوناتك يتطلب المعدات والخبرة المناسبة.

تتخصص KINTEK في أفران المختبرات عالية الأداء وحلول المعالجة الحرارية للمختبرات والمصنعين. سواء كنت بحاجة إلى بيئة متحكم فيها لفرن تفريغ للحصول على نتائج خالية من الأكسدة أو نظام قوي للتبريد السريع والتخمير، فلدينا التكنولوجيا لتلبية أهداف المواد الخاصة بك.

اتصل بخبرائنا في المعالجة الحرارية اليوم لمناقشة تطبيقك واكتشاف كيف يمكن لمعدات KINTEK أن تساعدك في تحقيق نتائج متفوقة وقابلة للتكرار.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن المعالجة الحرارية بالتفريغ والتلبيد بالضغط للتطبيقات ذات درجات الحرارة العالية

- فرن الجرافيت الفراغي ذو التفريغ السفلي لمواد الكربون

يسأل الناس أيضًا

- ما هي درجة الحرارة القصوى في فرن التفريغ؟ يعتمد ذلك على المواد واحتياجات العملية الخاصة بك

- ما هو الغرض من فرن التفريغ؟ افتح معالجة حرارية عالية النقاء للمواد الفائقة

- ما هي مزايا المعالجة الحرارية بالتفريغ؟ تحقيق دقة ونظافة فائقتين للمكونات الحيوية

- ما هي المواد المستخدمة في الفرن الفراغي؟ دليل لمواد المنطقة الساخنة والمعادن المعالجة

- ما هو فرن التفريغ؟ الدليل الشامل للمعالجة الحرارية الخالية من التلوث