في جوهره، الكالسينر الدوار هو فرن صناعي عالي الحرارة يقع داخل أسطوانة دوارة. يعمل عن طريق تقليب المواد الصلبة السائبة باستمرار بسرعة متحكم بها على منحدر طفيف مع تطبيق حرارة دقيقة، مما يؤدي إلى تحول فيزيائي أو كيميائي في المادة. تُستخدم هذه العملية لمهام تتراوح من إزالة الرطوبة إلى إحداث تفاعلات كيميائية معقدة.

تكمن القيمة الفريدة للكالسينر الدوار في قدرته على توفير معالجة حرارية موحدة بشكل استثنائي لكل جسيم من المواد الصلبة السائبة. من خلال الجمع بين الحرارة المتحكم بها، والحركة المستمرة، والجو الداخلي المُدار، فإنه يحقق جودة منتج متسقة على نطاق صناعي لا تستطيع الأفران الثابتة مضاهاته.

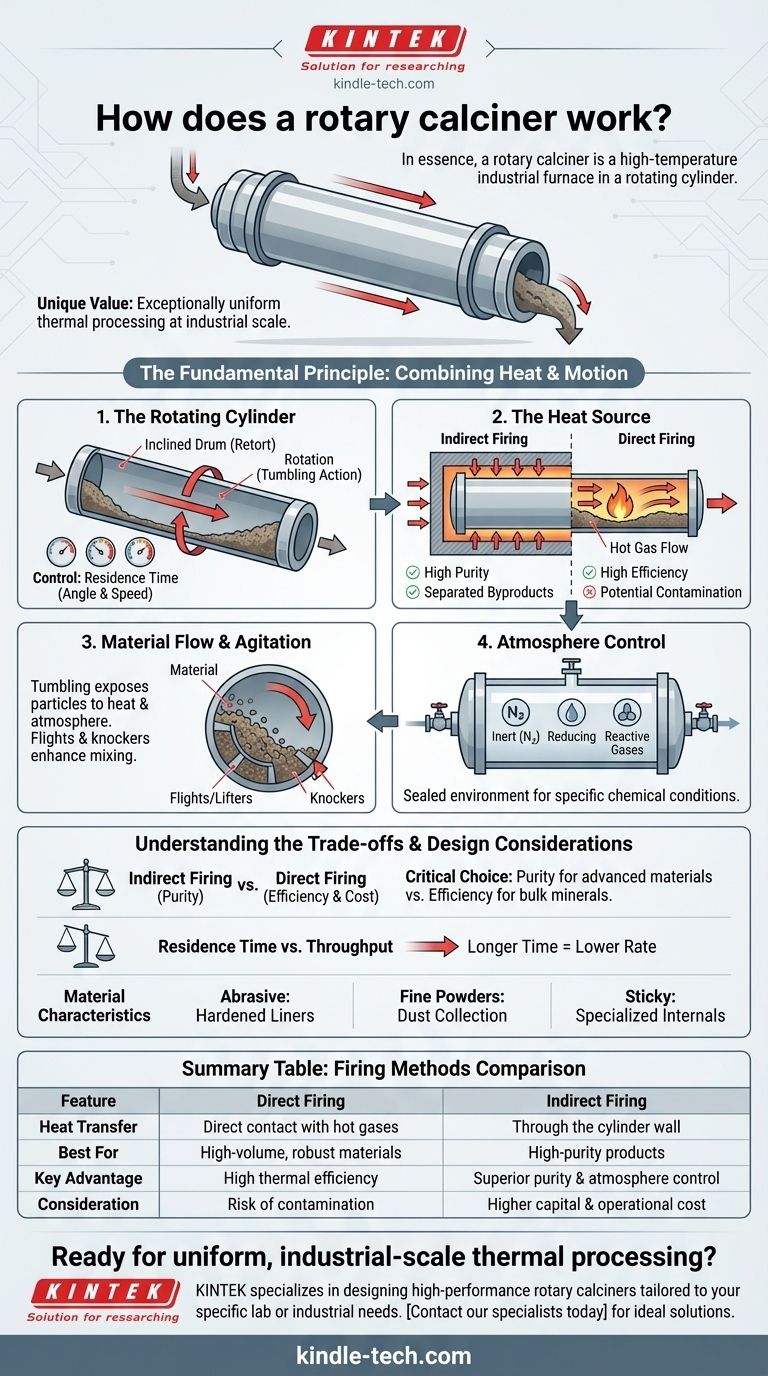

المبدأ الأساسي: الجمع بين الحرارة والحركة

في جوهره، الكالسينر الدوار هو حل أنيق لتحدي تسخين كمية كبيرة من المواد الصلبة بشكل متساوٍ. ويحقق ذلك من خلال التفاعل المنسق للعديد من مبادئ التشغيل الرئيسية.

الأسطوانة الدوارة

قلب النظام هو أسطوانة أسطوانية، أو "مُعوجة"، مائلة قليلاً. مع دوران الأسطوانة، تتقلب المواد التي تُغذى في الطرف العلوي وتتدرج، وتتحرك تدريجياً نحو طرف التفريغ.

تُعد زاوية الميل وسرعة الدوران من المعايير الهامة للعملية. وهما يعملان معًا لتحديد وقت الإقامة—المدة الإجمالية التي تقضيها المادة داخل الكالسينر. يسمح تعديل هذه المعايير للمشغلين بالتحكم بدقة في مدى المعالجة الحرارية.

مصدر الحرارة

يمكن تطبيق الحرارة بإحدى طريقتين أساسيتين، وهو اختيار يحدد قدرات الكالسينر.

- التسخين غير المباشر: تُحاط الأسطوانة الدوارة بفرن. تُطبق الحرارة على الجانب الخارجي للأسطوانة، والتي بدورها تشع الحرارة إلى الداخل نحو المادة. وهذا يحافظ على فصل نواتج الاحتراق عن مادة العملية، مما يضمن نقاءً عاليًا.

- التسخين المباشر: يمر لهب أو غاز ساخن مباشرة عبر الجزء الداخلي من الأسطوانة، ويتلامس مباشرة مع المادة. هذه الطريقة أكثر كفاءة حرارياً ولكنها تنطوي على خطر تلوث المنتج من غاز التسخين.

تدفق المواد والتحريك

يُعد عمل التقليب هو المفتاح للمعالجة الموحدة. مع رفع طبقة المادة بواسطة الجدار الدوار وتدرجها مرة أخرى، تتعرض جسيمات جديدة باستمرار لمصدر الحرارة والجو الداخلي.

لتعزيز هذا الخلط، يمكن إضافة هياكل داخلية تسمى الزعانف أو الرافعات لرفع المادة أعلى قبل أن تتقلب. بالنسبة للمواد اللزجة، يمكن استخدام مُخلخلات الطبقة أو "المطارق" الخارجية لمنع التراكم على جدار الأسطوانة.

التحكم في الغلاف الجوي

تتطلب العديد من عمليات التكليس بيئة كيميائية محددة. يتفوق الكالسينر الدوار في هذا لأنه يمكن إغلاقه عند طرفي التغذية والتفريغ.

تسمح هذه الأختام بإدخال جو متحكم فيه. يمكن أن يكون هذا جوًا خاملًا (مثل النيتروجين) لمنع الأكسدة، أو جوًا مختزلًا لإزالة الأكسجين من مركب، أو غازًا تفاعليًا محددًا لتسهيل التغيير الكيميائي.

فهم المقايضات واعتبارات التصميم

على الرغم من قوته، فإن الكالسينر الدوار ليس حلاً عالميًا. يتطلب اختيار وتصميم واحد فهمًا واضحًا لمقايضاته المتأصلة.

التسخين غير المباشر مقابل التسخين المباشر

هذا هو القرار الأكثر أهمية. يُعد التسخين غير المباشر ضروريًا للمنتجات عالية النقاء مثل مواد البطاريات أو الأدوية، حيث يكون أي تلوث غير مقبول. ومع ذلك، فهو أقل كفاءة في استخدام الطاقة وغالبًا ما يكون له تكلفة رأسمالية أعلى بسبب الفرن المعقد والمُعوجة السبائكية المطلوبة.

يُعد التسخين المباشر خيارًا أكثر اقتصادية للمواد ذات الحجم الكبير والقيمة المنخفضة مثل المعادن أو الركام، حيث تكون الكفاءة الحرارية ذات أهمية قصوى ولا يكون التلامس المباشر مع غاز الاحتراق ضارًا بالمنتج النهائي.

وقت الإقامة والإنتاجية

هناك علاقة عكسية بين وقت الإقامة والإنتاجية. سيؤدي وقت الإقامة الطويل، المطلوب للتفاعلات البطيئة، إلى إنتاجية أقل لآلة معينة الحجم. يجب أن يكون حجم الكالسينر مناسبًا لتلبية كل من مدة التسخين المطلوبة ومعدل الإنتاج المرغوب فيه.

خصائص المواد

تؤثر الخصائص الفيزيائية للمادة الخام بشكل كبير على التصميم.

- تتطلب المواد الكاشطة بطانات صلبة أو قابلة للاستبدال لمنع التآكل على الأسطوانة.

- يمكن أن تُحمل المساحيق الدقيقة في غاز العملية، مما يتطلب أنظمة تجميع الغبار في المراحل اللاحقة مثل المرشحات الكيسية أو الأعاصير.

- قد تحتاج المواد اللزجة أو المتكتلة إلى أجزاء داخلية متخصصة أو مطارق لضمان التدفق المستمر ومنع الانسداد.

اتخاذ القرار الصحيح لهدفك

يعتمد قرار استخدام الكالسينر الدوار، وكيفية تكوينه، بالكامل على مادتك وأهداف عمليتك.

- إذا كان تركيزك الأساسي على نقاء المواد والتحكم الدقيق في الغلاف الجوي: يُعد الكالسينر الدوار ذو التسخين غير المباشر الخيار الأمثل لتطبيقات مثل المحفزات المتقدمة، ومكونات البطاريات، أو المواد الكيميائية المتخصصة.

- إذا كان تركيزك الأساسي على الإنتاجية العالية والكفاءة الحرارية للمواد القوية: يوفر الكالسينر الدوار ذو التسخين المباشر حلاً اقتصاديًا وفعالًا لمعالجة المعادن، والصلصال، وبعض مجاري النفايات.

- إذا كانت مادتك هشة للغاية أو تتطلب بيئة ثابتة: قد يكون عمل التقليب عنيفًا جدًا، وقد تكون التقنيات البديلة مثل فرن النفق أو فرن الحزام أكثر ملاءمة.

يُمكّنك فهم هذه المبادئ الأساسية من اختيار تقنية المعالجة الحرارية المثلى لتطبيقك المحدد.

جدول الملخص:

| الميزة | التسخين المباشر | التسخين غير المباشر |

|---|---|---|

| انتقال الحرارة | تلامس مباشر مع الغازات الساخنة | عبر جدار الأسطوانة |

| الأفضل لـ | المواد القوية ذات الحجم الكبير (مثل المعادن) | المنتجات عالية النقاء (مثل مواد البطاريات) |

| الميزة الرئيسية | كفاءة حرارية عالية | نقاء فائق للمنتج وتحكم في الغلاف الجوي |

| اعتبار | خطر تلوث المنتج | تكلفة رأسمالية وتشغيلية أعلى |

هل أنت مستعد لتحقيق معالجة حرارية موحدة وعلى نطاق صناعي لموادك؟

تتخصص KINTEK في تصميم وتوريد الكالسينرات الدوارة عالية الأداء المصممة خصيصًا لتلبية احتياجاتك المعملية أو الصناعية. سواء كنت تحتاج إلى نقاء التسخين غير المباشر للمواد المتقدمة أو كفاءة التسخين المباشر لمعالجة المعادن، سيساعدك خبراؤنا في اختيار الحل الأمثل.

اتصل بمتخصصي المعالجة الحرارية لدينا اليوم لمناقشة كيف يمكن لكالسينر KINTEK الدوار أن يعزز جودة منتجك وإنتاجيتك.

دليل مرئي

المنتجات ذات الصلة

- آلة مصنع فرن الانحلال الحراري بالفرن الدوار الكهربائي، فرن التكليس، فرن دوار صغير، فرن دوار

- فرن دوار كهربائي يعمل بشكل مستمر مصنع تحلل صغير فرن دوار تسخين

- فرن أنبوب دوار مقسم متعدد مناطق التسخين

- فرن أنبوب دوار مستمر محكم الغلق بالشفط فرن أنبوب دوار

- فرن أنبوب دوار مائل فراغي للمختبر فرن أنبوب دوار

يسأل الناس أيضًا

- ما هو فرن التكليس؟ دليل المعالجة الحرارية الصناعية

- ما هي المشاكل التي تحدث في الفرن الدوار؟ تجنب التوقف المكلف عن العمل والأعطال

- ما هو تفاعل الانحلال الحراري للكتلة الحيوية؟ دليل لتحويل النفايات إلى فحم حيوي وزيت حيوي وغاز اصطناعي قيم

- كم يستغرق إنتاج الفحم الحيوي؟ من ثوانٍ إلى ساعات، بناءً على هدفك

- ما هو التجديد الحراري؟ استعادة المواد المستهلكة مثل الكربون المنشط بالحرارة العالية

- ما هي درجة حرارة تجديد الكربون المنشط؟ حسّن عمليتك بالطريقة الصحيحة

- ما هو الفرن المستخدم للتكليس؟ دليل للأفران الصندوقية، والأفران الدوارة، وأفران العمود

- لماذا الفرن الدوار مائل؟ للتحكم في تدفق المواد ووقت التفاعل