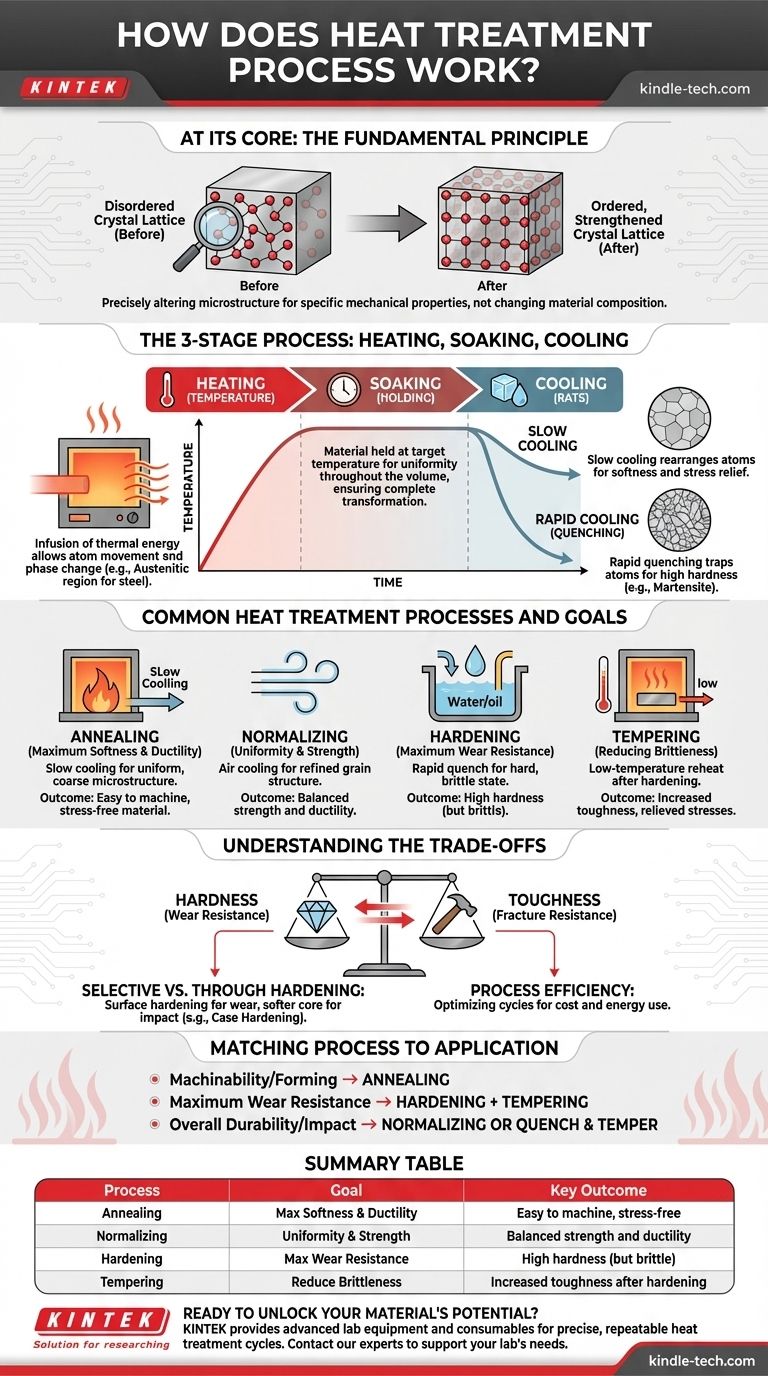

في جوهرها، المعالجة الحرارية هي عملية تصنيع يتم التحكم فيها بدقة عالية وتستخدم دورات محددة من التسخين والتبريد لتغيير الخصائص الفيزيائية، وأحيانًا الكيميائية، للمادة عمدًا. من خلال إدارة درجة الحرارة والوقت ومعدلات التبريد بدقة، يمكنك أخذ سبيكة معدنية واحدة وتحويل هيكلها الداخلي لجعلها أكثر صلابة أو ليونة أو أكثر متانة، كل ذلك دون تغيير شكلها الأساسي.

المبدأ الأساسي للمعالجة الحرارية لا يتعلق بتغيير ما تتكون منه المادة، بل بإعادة ترتيب هيكلها البلوري الداخلي – بنيتها المجهرية – لتحقيق خصائص ميكانيكية محددة وقابلة للتنبؤ مثل الصلابة أو المتانة أو الليونة.

المبدأ الأساسي: تغيير البنية المجهرية

تعمل المعالجة الحرارية عن طريق توفير ثم إزالة الطاقة الحرارية للتلاعب بكيفية ترتيب الذرات داخل المادة. تتكون هذه العملية عالميًا من ثلاث مراحل أساسية.

دور درجة الحرارة (التسخين)

الخطوة الأولى هي تسخين المادة إلى درجة حرارة محددة ومحددة مسبقًا. يسمح هذا الضخ للطاقة الحرارية للذرات في الشبكة البلورية للمعدن بالتحرك بحرية أكبر، مما يمكن الهيكل الداخلي من الذوبان والتحول إلى طور بلوري مختلف.

بالنسبة لصلب الكربون، غالبًا ما يعني هذا تسخينه إلى المنطقة الأوستنيتية، وهي حالة عالية الحرارة حيث يمكن لهيكل الحديد أن يحمل كمية كبيرة من الكربون في المحلول.

أهمية النقع (الاحتفاظ)

بمجرد أن تصل المادة إلى درجة الحرارة المستهدفة، يتم الاحتفاظ بها هناك لفترة محددة. تضمن مرحلة "النقع" هذه اكتمال التحول الهيكلي وتجانسه في جميع أنحاء حجم الجزء بالكامل.

تعتمد مدة النقع على سمك المادة وتركيبها. يتطلب المكون الأكثر سمكًا وقت نقع أطول لضمان وصول القلب إلى نفس درجة الحرارة والحالة مثل السطح.

قوة معدل التبريد (التبريد السريع)

هذه هي المرحلة الأكثر أهمية، حيث يتم "تثبيت" الخصائص المرغوبة. يحدد المعدل الذي يتم به تبريد المادة من حالتها عالية الحرارة البنية المجهرية النهائية، وبالتالي خصائصها الميكانيكية.

يسمح معدل التبريد البطيء جدًا للذرات بإعادة الترتيب مرة أخرى إلى بنية ناعمة ومستقرة وخالية من الإجهاد. على العكس من ذلك، فإن التبريد السريع جدًا – المعروف باسم التبريد السريع (Quenching) – يحبس الذرات في بنية شديدة الإجهاد ومشوهة وشديدة الصلابة.

عمليات المعالجة الحرارية الشائعة وأهدافها

تؤدي مجموعات مختلفة من التسخين والنقع والتبريد إلى عمليات متميزة، كل منها مصمم لتحقيق نتيجة هندسية محددة.

التلدين: لأقصى ليونة ومطيلية

يتضمن التلدين تسخين مادة ثم تبريدها ببطء شديد، غالبًا عن طريق تركها في الفرن لتبرد على مدار عدة ساعات. تخلق هذه العملية بنية مجهرية موحدة وخشنة، مما ينتج عنه معدن ناعم ومطيل وسهل التشغيل أو التشكيل. كما يستخدم لتخفيف الإجهادات الداخلية الناتجة أثناء خطوات التصنيع السابقة.

التطبيع: للتوحيد والقوة

يشبه التطبيع التلدين ولكنه يستخدم معدل تبريد أسرع، عادةً عن طريق السماح للجزء بالتبريد في الهواء الساكن. ينتج عن ذلك بنية حبيبية أكثر دقة وتوحيدًا، مما ينتج عنه مادة تتمتع بتوازن أفضل بين القوة والمطيلية مقارنة بالجزء الملدن.

التصليد: لأقصى مقاومة للتآكل

يتم تحقيق التصليد عن طريق تسخين المادة إلى درجة حرارة التحول ثم تبريدها بسرعة عن طريق إخمادها في وسط مثل الماء أو الزيت أو الهواء. يحبس هذا التبريد السريع البنية المجهرية في حالة صلبة جدًا ولكنها هشة، مثل المارتنسيت في الفولاذ.

التخمير: لتقليل الهشاشة

غالبًا ما يكون الجزء الذي تم تصليده هشًا جدًا بالنسبة لمعظم التطبيقات. التخمير هو معالجة حرارية ثانوية ومنخفضة الحرارة يتم إجراؤها بعد التصليد. يقلل قليلاً من الصلابة ولكنه يزيد بشكل كبير من المتانة، ويخفف الإجهادات الداخلية الناتجة عن التبريد السريع ويمنع الجزء من أن يكون هشًا.

فهم المقايضات

المعالجة الحرارية ليست حلاً سحريًا؛ إنها عملية موازنة بين خصائص متنافسة. فهم هذه المقايضات أمر بالغ الأهمية للتطبيق الناجح.

التوازن بين الصلابة والمتانة

المقايضة الأساسية هي بين الصلابة (مقاومة الخدش والتآكل) والمتانة (مقاومة الكسر من الصدمات). المادة المتصلدة بالكامل مقاومة للتآكل للغاية ولكن يمكن أن تتحطم مثل الزجاج. التخمير هو فعل التضحية الواعية بكمية صغيرة من الصلابة لكسب كمية كبيرة من المتانة.

التصليد الانتقائي مقابل التصليد الشامل

لا يحتاج كل جزء إلى خصائص موحدة. حسب ما يمليه التطبيق، قد تحتاج فقط إلى سطح صلب مع قلب أكثر ليونة ومتانة. عمليات مثل التصليد السطحي (case hardening) أو التصليد بالحث (induction hardening) تسخن وتبرد السطح فقط، مما يخلق جزءًا بمقاومة عالية للتآكل من الخارج ومقاومة ممتازة للصدمات من الداخل.

كفاءة العملية والتكلفة

يؤثر اختيار المعالجة الحرارية بشكل مباشر على التكلفة ووقت الإنتاج. الدورات الأطول والأكثر تعقيدًا مثل التلدين البطيء تستهلك طاقة أكبر وأكثر تكلفة. يركز المصنعون الحديثون على تحسين هذه الدورات واستخدام الحرارة المهدرة لجعل العملية أكثر كفاءة دون المساس بالخصائص النهائية للجزء.

مطابقة العملية لتطبيقك

يعتمد اختيارك النهائي كليًا على الوظيفة المقصودة للمكون.

- إذا كان تركيزك الأساسي هو قابلية التشغيل الآلي أو إعداد جزء للتشكيل: اختر التلدين لجعل المادة ناعمة وخالية من الإجهاد قدر الإمكان.

- إذا كان تركيزك الأساسي هو أقصى مقاومة للتآكل للسطح: استخدم عملية تصليد (مثل التبريد السريع أو التصليد السطحي)، متبوعة بتخمير بدرجة حرارة منخفضة لتخفيف الهشاشة.

- إذا كان تركيزك الأساسي هو المتانة الكلية ومقاومة الصدمات: اختر التطبيع أو عملية تبريد وتخمير متحكم فيها بعناية مصممة لزيادة المتانة إلى أقصى حد.

في النهاية، تمكنك المعالجة الحرارية من استخدام الإمكانات الكاملة للمادة عن طريق تخصيص خصائصها بدقة لتلبية متطلبات تطبيقها.

جدول الملخص:

| العملية | الهدف | النتيجة الرئيسية |

|---|---|---|

| التلدين | أقصى ليونة ومطيلية | مادة سهلة التشغيل، خالية من الإجهاد |

| التطبيع | التوحيد والقوة | توازن بين القوة والمطيلية |

| التصليد | أقصى مقاومة للتآكل | صلابة عالية (ولكنها هشة) |

| التخمير | تقليل الهشاشة | زيادة المتانة بعد التصليد |

هل أنت مستعد لإطلاق العنان للإمكانات الكاملة لموادك؟ تعد عمليات المعالجة الحرارية الدقيقة الموصوفة ضرورية لتحقيق الصلابة والمتانة والمتانة المطلوبة لمكوناتك. في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية المتقدمة اللازمة لتنفيذ هذه الدورات الحرارية الحرجة بدقة وقابلية للتكرار. سواء كنت تقوم بتطوير سبائك جديدة أو تحسين الإنتاج، فإن حلولنا تساعدك على تحقيق خصائص مواد فائقة. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم احتياجات مختبرك المحددة في المعالجة الحرارية واختبار المواد.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن التلدين بالتفريغ الهوائي

يسأل الناس أيضًا

- لماذا تقوم بالمعالجة الحرارية في الفراغ؟ تحقيق تشطيب سطحي مثالي وسلامة المواد

- ما هو فرن المعالجة الحرارية الفراغي؟ الدليل الشامل للمعالجة في جو متحكم به

- ما هي الأنواع الأربعة لعمليات المعالجة الحرارية؟ التخمير الرئيسي، والتطبيع، والتصليد، والتطبيع

- ما هي المعالجات الحرارية الرئيسية الثلاثة؟ إتقان التخمير، والتصليد، والتطبيع

- ما هي أجزاء الفرن الفراغي؟ دليل إلى الأنظمة الخمسة الأساسية