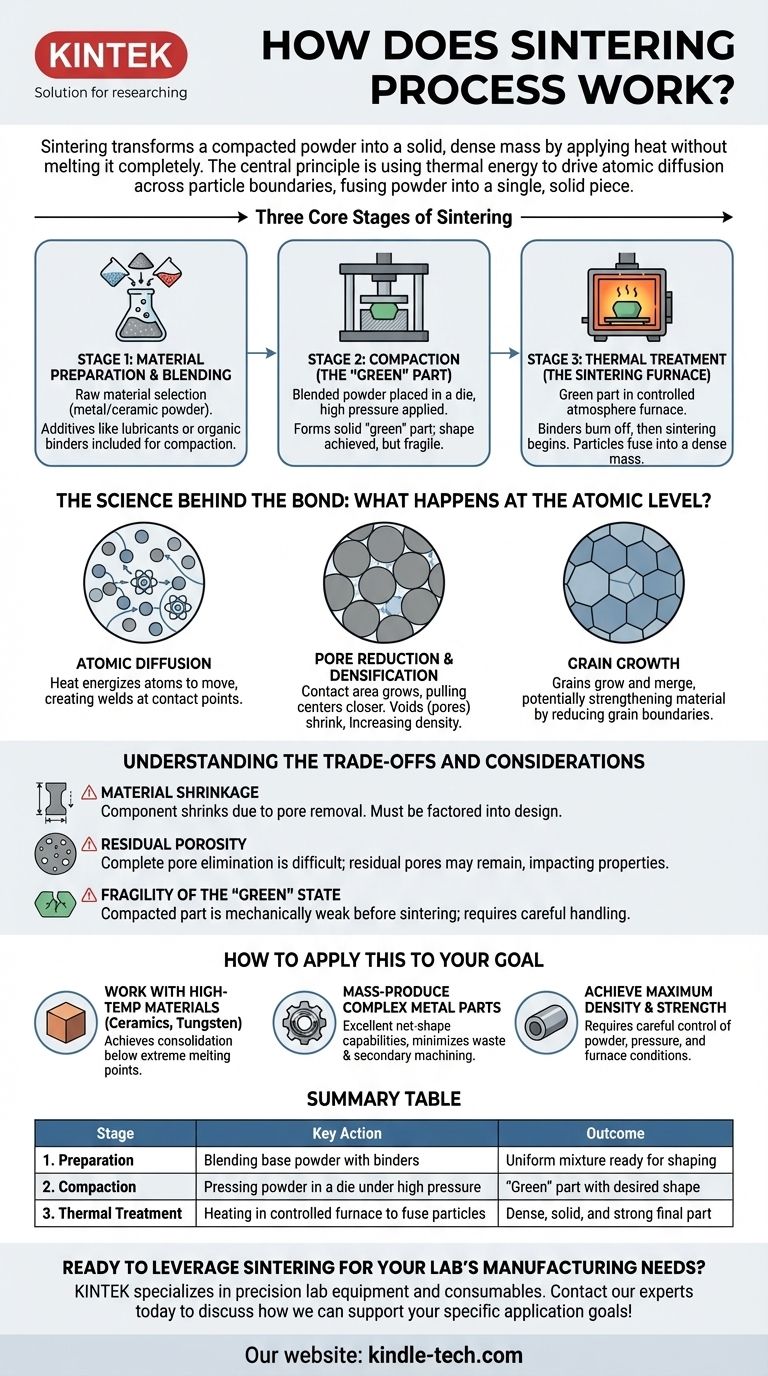

في جوهرها، تحول عملية التلبيد مسحوقًا مضغوطًا إلى كتلة صلبة وكثيفة عن طريق تطبيق الحرارة دون صهره بالكامل. تتضمن العملية عادةً ثلاث مراحل أساسية: تحضير وخلط المادة المسحوقة، وضغطها في شكل مرغوب (يُعرف بالجزء "الأخضر")، ثم تسخينها في فرن متحكم فيه حيث تندمج الجزيئات الفردية معًا.

المبدأ الأساسي للتلبيد هو استخدام الطاقة الحرارية لدفع الانتشار الذري عبر حدود الجسيمات. يؤدي هذا إلى دمج المسحوق في قطعة صلبة واحدة، وهي تقنية أساسية لتصنيع المكونات من المواد ذات نقاط الانصهار العالية جدًا أو لإنشاء أجزاء معقدة ذات شكل نهائي بكفاءة.

المراحل الأساسية الثلاث للتلبيد

التلبيد ليس إجراءً واحدًا ولكنه تسلسل أحداث يتم التحكم فيه بعناية. تلعب كل مرحلة دورًا حاسمًا في تحديد الخصائص النهائية للمكون.

المرحلة 1: تحضير المواد وخلطها

قبل حدوث أي تسخين، يجب تحضير المادة الخام. يتضمن ذلك اختيار مسحوق معدني أو سيراميكي أساسي وغالبًا ما يتم خلطه مع عناصر أخرى.

تُضاف مواد مضافة مثل مواد التشحيم أو الروابط العضوية (عوامل الربط) لتحسين عملية الضغط وتوفير قوة أولية للجزء المضغوط.

المرحلة 2: الضغط (الجزء "الأخضر")

يتم وضع المسحوق المخلوط في قالب. ثم يتم تطبيق ضغط عالٍ جدًا لضغط المسحوق معًا، مما يجبر الجزيئات على التلامس الوثيق.

تشكل هذه العملية جسمًا صلبًا بالشكل المطلوب، وغالبًا ما يسمى بالجزء "الأخضر". هذا الجزء صلب بما يكفي للتعامل معه ولكنه لا يزال هشًا ولم يحقق بعد قوته أو كثافته النهائية.

المرحلة 3: المعالجة الحرارية (فرن التلبيد)

يتم وضع الجزء الأخضر في فرن تلبيد ذي جو متحكم فيه. تحدث عملية التسخين في مراحل مميزة.

أولاً، عند درجات حرارة منخفضة، يتم حرق أي روابط عضوية متبقية. ثم، مع ارتفاع درجة الحرارة إلى ما دون نقطة انصهار المادة مباشرة، يبدأ التلبيد الفعلي. ترتبط الجزيئات وتندمج، مما يخلق كتلة كثيفة وموحدة.

العلم وراء الرابطة: ماذا يحدث على المستوى الذري؟

تحدث القوة الحقيقية للتلبيد على مستوى مجهري. تعمل الحرارة المطبقة على تنشيط الذرات داخل جزيئات المسحوق، مما يسبب العديد من التأثيرات التحويلية.

الانتشار الذري

يعمل التلبيد لأن الحرارة تمنح الذرات طاقة كافية للحركة، أو الانتشار، عبر الحدود حيث تتلامس الجزيئات.

تخلق هذه الحركة الذرية فعليًا لحامات عند نقاط تلامس لا حصر لها في جميع أنحاء الجزء، مما يدمج حبيبات المسحوق الفردية في قطعة صلبة واحدة.

تقليل المسام والتكثيف

مع بدء اندماج الجزيئات، تزداد مساحة التلامس بينها. تسحب هذه العملية مراكز الجزيئات أقرب إلى بعضها البعض.

والنتيجة هي أن الفراغات، أو المسام، بين الجزيئات تتقلص وتُزال تدريجيًا. هذا الانخفاض في المسامية هو ما يجعل الجزء يتكثف ويصبح أقوى.

نمو الحبوب

أثناء العملية الحرارية، يمكن أن تنمو وتندمج الهياكل البلورية الفردية، أو الحبوب، للمادة.

يمكن أن تعزز هذه الظاهرة المادة بشكل أكبر عن طريق تقليل عدد حدود الحبوب، والتي يمكن أن تكون أحيانًا نقاط ضعف.

فهم المقايضات والاعتبارات

على الرغم من قوتها، فإن عملية التلبيد لها خصائص محددة يجب على المهندسين والمصممين مراعاتها لتحقيق النجاح.

انكماش المواد

عملية التكثيف وإزالة المسام ليست بلا عواقب. مع إزالة المسام، يتقلص المكون بأكمله في الحجم.

هذا الانكماش يمكن التنبؤ به ويجب أخذه في الاعتبار في التصميم الأولي للقالب والجزء الأخضر لضمان أن المكون النهائي يلبي المواصفات الأبعاد.

المسامية المتبقية

في معظم الحالات، من الصعب جدًا إزالة 100% من المسامية. قد تبقى بعض المسام الصغيرة المتبقية داخل الجزء النهائي.

يمكن أن يؤثر هذا على الخصائص الميكانيكية النهائية للمادة، مثل قوتها وصلابتها، عند مقارنتها بمكون مصنوع من معدن منصهر بالكامل.

هشاشة الحالة "الخضراء"

الجزء المضغوط ضعيف ميكانيكيًا قبل دخوله الفرن. تتطلب هذه الحالة "الخضراء" معالجة دقيقة لمنع الشقوق أو الرقائق أو العيوب الأخرى التي قد تثبت أثناء مرحلة التلبيد النهائية.

كيفية تطبيق هذا على هدفك

سيحدد هدفك المحدد الجوانب الأكثر أهمية في عملية التلبيد التي يجب التحكم فيها.

- إذا كان تركيزك الأساسي هو العمل مع المواد ذات درجات الحرارة العالية (مثل السيراميك أو التنجستن): التلبيد هو طريقة أساسية لأنه يحقق التوحيد جيدًا تحت نقطة الانصهار القصوى للمادة.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم للأجزاء المعدنية المعقدة: يوفر التلبيد قدرات ممتازة للشكل النهائي، مما يقلل من هدر المواد والحاجة إلى عمليات تشغيل ثانوية مكلفة.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة وقوة نظرية: يجب عليك التحكم بعناية في خصائص المسحوق، وضغط الضغط، وظروف الفرن لتقليل المسامية المتبقية.

في النهاية، يكمن إتقان عملية التلبيد في التحكم الدقيق في الحرارة والضغط لتحويل المسحوق السائب إلى مكون كثيف وموحد وعالي الأداء.

جدول الملخص:

| المرحلة | الإجراء الرئيسي | النتيجة |

|---|---|---|

| 1. التحضير | خلط المسحوق الأساسي مع الروابط | خليط متجانس جاهز للتشكيل |

| 2. الضغط | ضغط المسحوق في قالب تحت ضغط عالٍ | جزء "أخضر" بالشكل المطلوب |

| 3. المعالجة الحرارية | التسخين في فرن متحكم فيه لدمج الجزيئات | جزء نهائي كثيف، صلب، وقوي |

هل أنت مستعد للاستفادة من التلبيد لتلبية احتياجات التصنيع في مختبرك؟ تتخصص KINTEK في معدات المختبرات الدقيقة والمواد الاستهلاكية لمعالجة المواد المتقدمة. سواء كنت تقوم بتطوير أجزاء معقدة ذات شكل نهائي أو تعمل مع مواد ذات درجات حرارة عالية، يمكن أن تساعدك حلول التلبيد لدينا على تحقيق كثافة وأداء فائقين. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم أهداف تطبيقك المحددة!

دليل مرئي

المنتجات ذات الصلة

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

يسأل الناس أيضًا

- ما هو أحد أحدث تطبيقات سيراميك الأسنان؟ الزركونيا المتجانسة لجسور القوس الكامل

- ما هو فرن طب الأسنان؟ الفرن الدقيق لإنشاء ترميمات أسنان قوية وجمالية

- ما الذي يجعل الزركونيا شفافة؟ العلم وراء جماليات الأسنان الحديثة

- ما هو سعر فرن تلبيد الزركونيا؟ استثمر في الدقة، وليس مجرد سعر.

- ما هي درجة حرارة تلبيد الزركونيا؟ إتقان البروتوكول اللازم لترميمات الأسنان المثالية