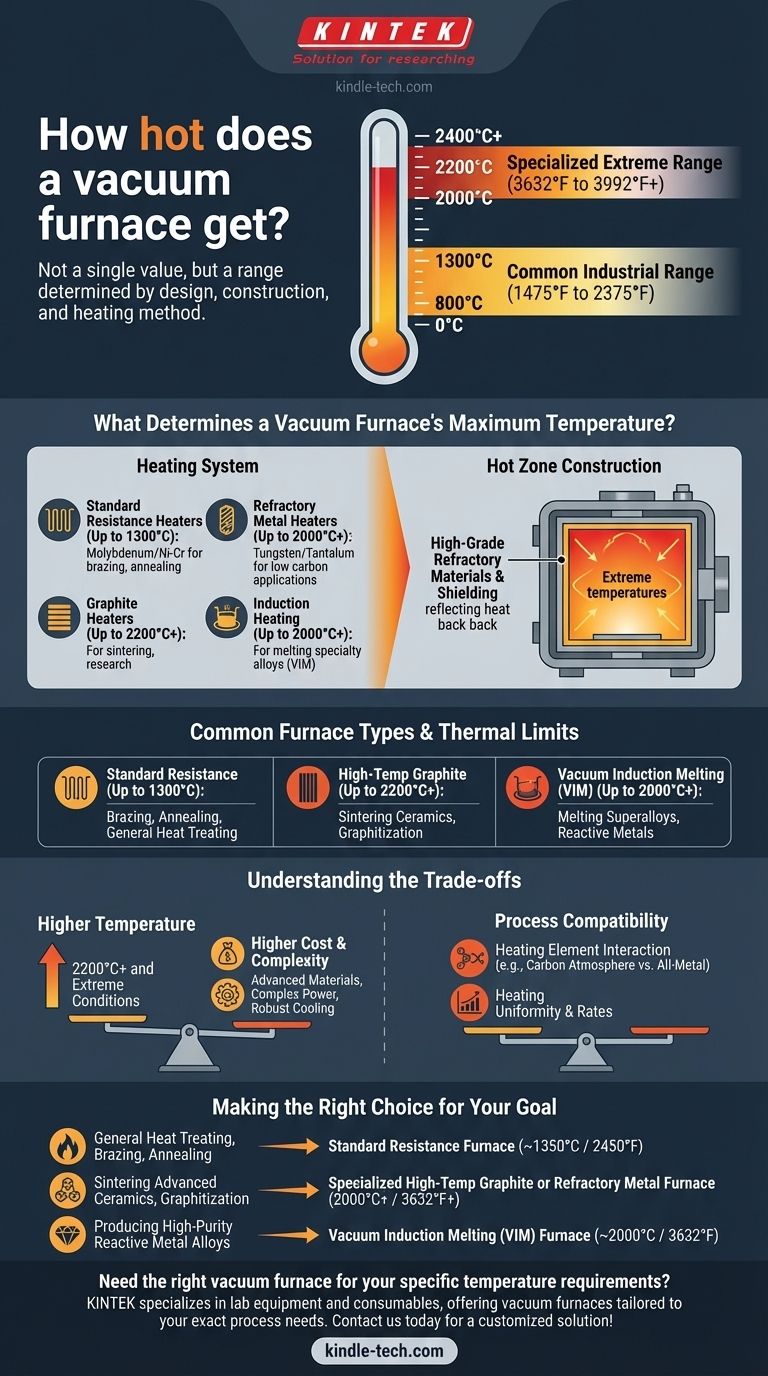

الحد الأقصى لدرجة حرارة فرن التفريغ ليس قيمة واحدة بل هو نطاق تحدده تصميمه المحدد، وبنيته، وطريقة التسخين. بينما تعمل العديد من الأفران الصناعية الشائعة في نطاق من 800 درجة مئوية إلى 1300 درجة مئوية (1475 درجة فهرنهايت إلى 2375 درجة فهرنهايت)، يمكن للأفران المتخصصة التي تستخدم عناصر تسخين من الجرافيت أو المعادن المقاومة للحرارة أن تصل إلى درجات حرارة 2200 درجة مئوية (3992 درجة فهرنهايت) وما بعدها.

يشمل مصطلح "فرن التفريغ" مجموعة واسعة من التقنيات لعمليات صناعية مختلفة. لذلك، السؤال الحاسم ليس عن درجة حرارة قصوى واحدة، بل هو: أي نوع من أفران التفريغ لديه القدرة الحرارية المطلوبة لموادك وعمليتك المحددة؟

ما الذي يحدد أقصى درجة حرارة لفرن التفريغ؟

التقييم النهائي لدرجة حرارة فرن التفريغ هو نتيجة لنظام هندسي. يتم تحديد الحد الأقصى بواسطة المكون ذي أدنى تحمل للحرارة.

دور نظام التسخين

قلب الفرن هو نظام التسخين الخاص به، والمادة المستخدمة لعناصر التسخين هي العامل الأساسي الذي يحد من درجة الحرارة.

- سخانات المقاومة القياسية: الموليبدينوم أو سبائك النيكل والكروم شائعة في الأفران ذات الأغراض العامة لتطبيقات مثل اللحام بالنحاس والصلب، وتصل عادةً إلى 1300 درجة مئوية.

- سخانات الجرافيت: لدرجات الحرارة الأعلى، تُستخدم عناصر الجرافيت. هذه قادرة على الوصول إلى 2200 درجة مئوية أو أكثر، مما يجعلها مثالية للتلبيد وبحوث المواد.

- سخانات المعادن المقاومة للحرارة: العناصر المصنوعة من التنجستن أو التنتالوم يمكنها أيضًا تحقيق درجات حرارة أعلى من 2000 درجة مئوية ويتم اختيارها عندما يكون الكربون من عناصر الجرافيت ضارًا بقطعة العمل.

- التسخين بالحث: تستخدم أفران صهر الحث الفراغي (VIM) الحث الكهرومغناطيسي لتسخين بوتقة موصلة، والتي تقوم بعد ذلك بصهر المادة بداخلها. تحقق هذه الأنظمة بانتظام درجات حرارة 2000 درجة مئوية لصهر السبائك الخاصة.

بناء المنطقة الساخنة

المنطقة التي تحتوي على عناصر التسخين وعبء العمل تسمى "المنطقة الساخنة". بناء هذه المنطقة حاسم لكل من الوصول إلى درجات الحرارة القصوى واحتوائها.

تُستخدم مواد حرارية عالية الجودة، مثل عزل الألياف الخزفية أو طبقات من دروع الإشعاع المعدنية، لعكس الحرارة مرة أخرى إلى مساحة العمل وحماية جدران غرفة الفرن وأختام التفريغ. يحدد أي فشل في نظام العزل هذا حدًا صارمًا لدرجة حرارة التشغيل الآمنة للفرن.

أنواع الأفران الشائعة وحدودها الحرارية

تم تحسين تصاميم أفران التفريغ المختلفة لنطاقات درجات حرارة وتطبيقات مختلفة.

أفران المقاومة (الفرس الرهان)

هذه هي النوع الأكثر شيوعًا من أفران التفريغ. تستخدم عناصر تسخين مقاومة وتُستخدم بشكل متكرر في العمليات التي تتطلب تحكمًا دقيقًا في درجة الحرارة.

قد تتضمن دورة معالجة حرارية نموذجية الاحتفاظ عند 800 درجة مئوية قبل الارتفاع ببطء إلى 1100 درجة مئوية - 1200 درجة مئوية للمعالجة النهائية.

أفران الجرافيت عالية الحرارة

بُنيت هذه الأفران خصيصًا للحرارة الشديدة، وتستخدم الجرافيت لكل من عناصر التسخين وعزل المنطقة الساخنة.

إنها قادرة على التشغيل المستمر عند درجات حرارة تصل إلى 2200 درجة مئوية، وهو أمر ضروري لتطبيقات مثل تلبيد السيراميك التقني أو جرافيتية مكونات الكربون.

أفران صهر الحث الفراغي (VIM)

تم تصميم أفران VIM لصهر وصب المعادن والسبائك عالية النقاء. تم تحسين هذه التقنية للوصول إلى نقطة انصهار المواد في بيئة نظيفة.

يمكن لهذه الأفران أن تحقق بسهولة نطاق 2000 درجة مئوية المطلوب لصهر السبائك الفائقة والتيتانيوم والمعادن التفاعلية الأخرى.

فهم المقايضات

يتضمن اختيار الفرن بناءً على أقصى درجة حرارة له موازنة عدة عوامل حاسمة.

درجة الحرارة مقابل التكلفة

العلاقة بين أقصى درجة حرارة والتكلفة هي علاقة أسية. الفرن المصنف لـ 2200 درجة مئوية أغلى بكثير في الشراء والتشغيل والصيانة من نموذج 1300 درجة مئوية بسبب مواده المتقدمة، وإمدادات الطاقة المعقدة، وأنظمة التبريد القوية.

توافق العملية

القدرة على درجات الحرارة الأعلى ليست دائمًا أفضل. يمكن لمادة عنصر التسخين نفسها أن تتفاعل مع الأجزاء التي تتم معالجتها. على سبيل المثال، يمكن أن يؤدي الغلاف الجوي الكربوني من منطقة ساخنة من الجرافيت إلى كربنة معادن معينة، وهو ما قد يكون غير مرغوب فيه. في مثل هذه الحالات، يلزم وجود فرن بجميع الأجزاء الداخلية المعدنية (الموليبدينوم أو التنجستن).

معدلات التسخين والتوحيد

يصبح تحقيق درجة حرارة موحدة عبر عبء عمل كبير أكثر صعوبة عند درجات الحرارة القصوى. تتطلب التصميمات المتخصصة ضمان وصول جميع أجزاء الحمل إلى درجة الحرارة المستهدفة في نفس الوقت، مما يزيد من تعقيد النظام وتكلفته.

اتخاذ القرار الصحيح لهدفك

اختر فرنك بناءً على المتطلبات المحددة لعمليتك، وليس فقط أعلى درجة حرارة متاحة.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية العامة، أو اللحام بالنحاس، أو الصلب للسبائك القياسية: فإن فرن المقاومة الذي تبلغ درجة حرارته القصوى حوالي 1350 درجة مئوية (2450 درجة فهرنهايت) هو عادة الحل الأكثر كفاءة من حيث التكلفة.

- إذا كان تركيزك الأساسي هو تلبيد السيراميك المتقدم، أو زراعة البلورات، أو الجرافيتية: ستحتاج إلى فرن جرافيت متخصص عالي الحرارة أو فرن معدني مقاوم للحرارة قادر على الوصول إلى 2000 درجة مئوية (3632 درجة فهرنهايت) أو أكثر.

- إذا كان تركيزك الأساسي هو إنتاج سبائك معدنية عالية النقاء وتفاعلية مثل التيتانيوم أو السبائك الفائقة: فإن فرن صهر الحث الفراغي (VIM) هو التقنية المناسبة، حيث يوفر كل من درجات الحرارة اللازمة وبيئة صهر محكمة التحكم.

في النهاية، تحديد المتطلبات الحرارية المحددة لتطبيقك هو الخطوة الأولى نحو اختيار تقنية الفرن الصحيحة والأكثر كفاءة.

جدول ملخص:

| نوع الفرن | نطاق درجة الحرارة الشائع | التطبيقات الأساسية |

|---|---|---|

| مقاومة قياسية | حتى 1300 درجة مئوية | اللحام بالنحاس، الصلب، المعالجة الحرارية العامة |

| جرافيت عالي الحرارة | حتى 2200 درجة مئوية+ | تلبيد السيراميك، الجرافيتية |

| صهر الحث الفراغي (VIM) | حتى 2000 درجة مئوية+ | صهر السبائك الفائقة، المعادن التفاعلية |

هل تحتاج إلى فرن تفريغ مناسب لمتطلبات درجة حرارتك المحددة؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتقدم أفران تفريغ مصممة خصيصًا لاحتياجات عمليتك الدقيقة - من المعالجة الحرارية القياسية إلى التلبيد والصهر عالي الحرارة. سيساعدك خبراؤنا في اختيار النظام المثالي لتحقيق تحكم دقيق في درجة الحرارة، وتسخين موحد، ونتائج مثالية لموادك. اتصل بنا اليوم لمناقشة تطبيقك والحصول على حل مخصص!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن التلدين بالتفريغ الهوائي

يسأل الناس أيضًا

- لماذا يعتبر التحكم البيئي داخل فرن التفريغ مهمًا للربط بالانتشار؟ تجميع سبائك التيتانيوم

- كيف تعمل المعالجة الحرارية بالتفريغ؟ تحقيق خصائص مواد فائقة في بيئة نقية

- ما هي مزايا المعالجة الحرارية بالتفريغ؟ تحقيق دقة ونظافة فائقتين للمكونات الحيوية

- ما هو الفرن الفراغي (فراغ) المستخدم فيه؟ أطلق العنان للنقاء في المعالجة بدرجات الحرارة العالية

- ما هي دورة المعالجة الحرارية بالتفريغ؟ تحقيق نقاء مادي ودقة فائقة