باختصار، لا يتم استخراج الجرافيت الاصطناعي، بل يتم هندسته. يتم تصنيعه عن طريق أخذ مواد خام غنية بالكربون مثل فحم الكوك البترولي وقطران الفحم، وضغطها في شكل مرغوب، ثم إخضاعها لعملية معالجة حرارية مكثفة ومتعددة المراحل تحول الكربون غير المتبلور إلى هيكل جرافيت بلوري نقي.

الفكرة الحاسمة هي أن تصنيع الجرافيت الاصطناعي هو عملية تحول حراري. إنه يحول ذرات الكربون غير المنظمة إلى الشبكة البلورية عالية الترتيب والطبقات للجرافيت من خلال الحرارة الشديدة، والتي تتراوح عادة بين 2500-2800 درجة مئوية.

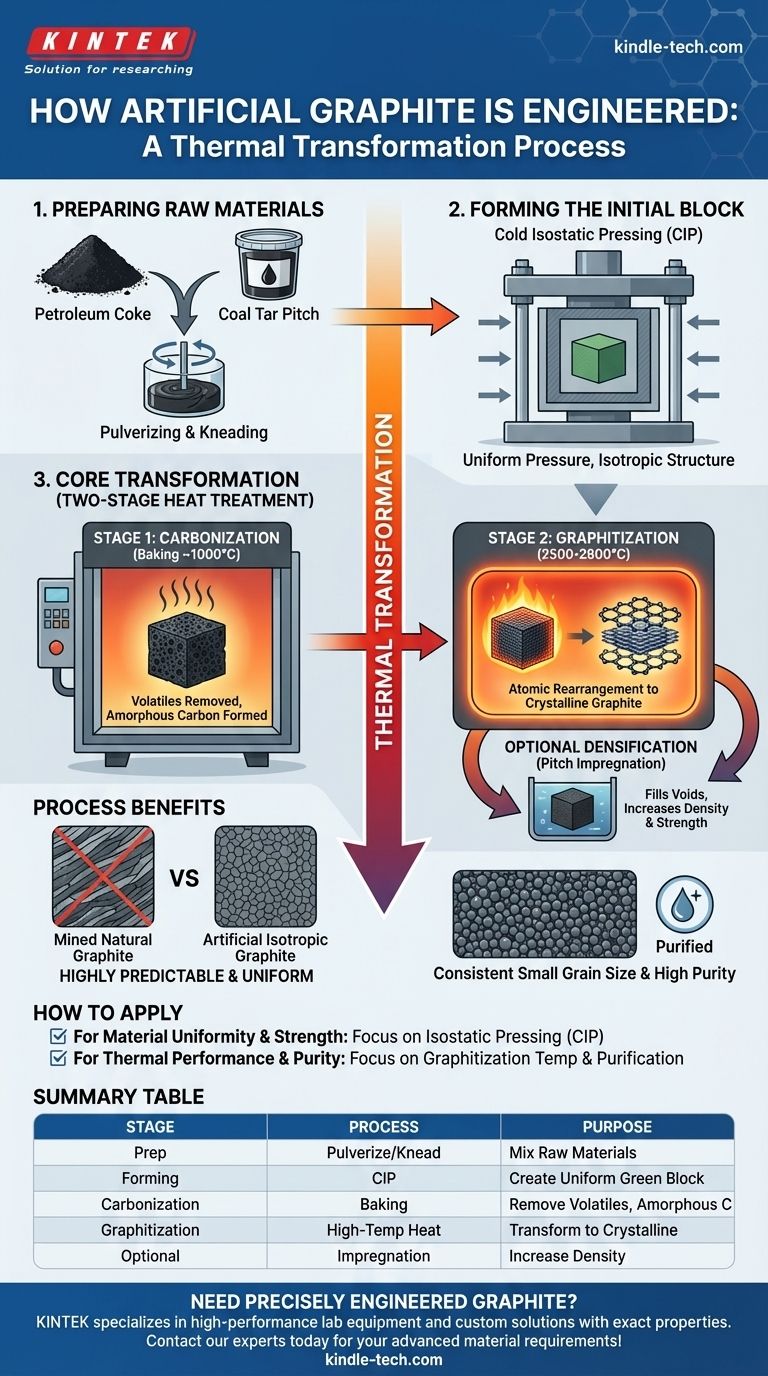

مخطط التصنيع: تحليل خطوة بخطوة

يعد إنتاج الجرافيت الاصطناعي عالي الجودة، وخاصة الجرافيت متساوي القياس (isostatic graphite)، عملية دقيقة ومضبوطة. تم تصميم كل مرحلة لبناء خصائص محددة في المادة النهائية.

H3: تحضير المواد الخام

تبدأ العملية بمواد خام مختارة بعناية، وبشكل أساسي فحم الكوك البترولي (منتج ثانوي كربوني صلب لتكرير النفط) وقطران الفحم (كمادة رابطة).

يتم أولاً تكليس الكوك (تسخينه) لإزالة الشوائب ثم يُسحق إلى مسحوق ناعم. يتم خلط هذا المسحوق وعجنه مع القطران الساخن، الذي يعمل كمادة رابطة، مما يخلق مزيجًا موحدًا يشبه المعجون.

H3: تشكيل الكتلة الأولية

يتم بعد ذلك تشكيل هذا الخليط الخام في كتلة صلبة، تسمى غالبًا كتلة "خضراء". إحدى الطرق الرئيسية للجرافيت عالي الأداء هي الضغط متساوي القياس البارد (CIP).

في هذه التقنية، توضع المادة في قالب مرن وتخضع لضغط عالٍ للغاية من جميع الاتجاهات باستخدام وسط سائل. يضمن هذا أن تكون الكتلة ذات كثافة موحدة للغاية وهيكل متساوي القياس (isotropic)، مما يعني أن خصائصها متماثلة في جميع الاتجاهات.

التحول الأساسي: من الكربون إلى الجرافيت

بمجرد تشكيل الكتلة، تخضع لمعالجة حرارية من مرحلتين تغير هيكلها الذري بشكل أساسي.

H3: المرحلة 1: الكربنة (الخبز)

يتم تسخين الكتلة المشكلة ببطء في بيئة خالية من الأكسجين. تعمل عملية الخبز الأولية هذه، والمعروفة باسم الكربنة، على إزالة المركبات المتطايرة من مادة القطران الرابطة.

النتيجة هي كتلة صلبة وهشة ومسامية من الكربون غير المتبلور.

H3: المرحلة 2: التحويل إلى جرافيت (التحويل النهائي)

هذه هي الخطوة الأكثر أهمية وتستهلكًا للطاقة. يتم تسخين الكتلة المكربنة في فرن متخصص إلى درجات حرارة عالية للغاية، تتراوح عادة بين 2500 درجة مئوية و 2800 درجة مئوية.

عند هذه الدرجات الحرارة، تمتلك ذرات الكربون غير المنظمة طاقة كافية لإعادة ترتيب نفسها في الهيكل البلوري المنظم والسداسي والطبقي للجرافيت.

H3: التكثيف الاختياري

للتطبيقات التي تتطلب أقصى قدر من الكثافة والحد الأدنى من المسامية، قد تخضع الكتلة لعملية تشريب بالقطران بعد الكربنة الأولية.

يتم تشبيع كتلة الكربون المسامية بقطران سائل ثم إعادة خبزها. يملأ هذا الفراغات الداخلية ويزيد بشكل كبير من كثافة وقوة المادة النهائية.

فهم فوائد العملية

عملية التصنيع متعددة الخطوات هذه معقدة، لكنها توفر تحكمًا دقيقًا في خصائص المادة النهائية، وهو أمر مستحيل مع الجرافيت الطبيعي المستخرج.

H3: تحقيق التجانس متساوي القياس

يعد استخدام الضغط متساوي القياس أمرًا بالغ الأهمية. إنه يلغي تدفق الحبوب الاتجاهي الموجود في طرق التشكيل الأخرى، مما ينتج عنه جرافيت يمكن التنبؤ به للغاية ويتصرف بشكل موحد بغض النظر عن الاتجاه.

H3: التحكم في حجم الحبوب والنقاء

من خلال اختيار مساحيق الكوك المحددة والتحكم في معلمات العملية، يمكن للمصنعين إنتاج جرافيت ذي أحجام حبيبات صغيرة ومتسقة.

علاوة على ذلك، تعمل درجات الحرارة العالية للغاية لمرحلة التحويل إلى جرافيت أيضًا على تبخير وإزالة معظم الشوائب، مما يؤدي إلى منتج نهائي عالي النقاء.

كيفية تطبيق هذه المعرفة

يساعد فهم مراحل التصنيع في اختيار المادة المناسبة لتطبيق تقني معين.

- إذا كان تركيزك الأساسي هو تجانس المادة وقوتها: يعد استخدام الضغط متساوي القياس هو العامل الأكثر أهمية، لأنه يحدد الطبيعة متساوية القياس للكتلة النهائية.

- إذا كان تركيزك الأساسي هو الأداء الحراري والنقاء الكيميائي: فإن درجة حرارة التحويل إلى جرافيت وخطوات التنقية الاختيارية هي العوامل الحاسمة التي تحدد الجودة النهائية للمادة.

في نهاية المطاف، تسمح عملية التصنيع الاصطناعية بهندسة الجرافيت كمادة صناعية عالية الأداء ويمكن التنبؤ بها.

جدول ملخص:

| مرحلة التصنيع | العملية الرئيسية | الغرض |

|---|---|---|

| تحضير المواد الخام | السحق والعجن | خلط فحم الكوك البترولي مع مادة القطران الرابطة |

| التشكيل | الضغط متساوي القياس البارد (CIP) | إنشاء كتلة "خضراء" موحدة ومتساوية القياس |

| الكربنة | الخبز (حوالي 1000 درجة مئوية) | إزالة المواد المتطايرة، وتشكيل كربون غير متبلور |

| التحويل إلى جرافيت | التسخين بدرجة حرارة عالية (2500-2800 درجة مئوية) | تحويل الكربون إلى جرافيت بلوري |

| خطوة اختيارية | التشريب بالقطران | زيادة الكثافة والقوة |

هل تحتاج إلى جرافيت مُهندس بدقة لمختبرك أو تطبيقك الصناعي؟ تتخصص KINTEK في المعدات والمواد الاستهلاكية المخبرية عالية الأداء، بما في ذلك حلول الجرافيت المخصصة. تضمن خبرتنا حصولك على مواد ذات الخصائص الدقيقة التي تحتاجها - سواء كانت تجانسًا متساوي القياس، أو نقاءً عاليًا، أو أداءً حراريًا محددًا. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم متطلبات المواد المتقدمة لمختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن الجرافيت بالفراغ المستمر

- فرن تفحيم الجرافيت الفراغي فائق الحرارة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

- فرن تفحيم الجرافيت الفراغي العمودي عالي الحرارة

يسأل الناس أيضًا

- ما هو فرن الكربنة؟ تحويل الكتلة الحيوية المهدرة إلى فحم عالي القيمة بكفاءة

- ما هي خطوات تصنيع الجرافيت؟ من فحم الكوك الخام إلى مادة عالية الأداء

- ما هي تقنية فرن الجرافيت؟ تحقيق درجات حرارة قصوى للمواد المتقدمة

- لماذا يكون فرن الجرافيت أكثر حساسية من مرذاذ اللهب؟ اكتشف فيزياء التحليل على مستوى التتبع

- ما هي خصائص مادة الجرافيت؟ أداء لا مثيل له في الحرارة الشديدة

- ما هي عملية الكربنة؟ دليل شامل لتحويل الكتلة الحيوية إلى فحم خشبي

- ما هي عملية الجرافيت المتساوي الخواص؟ دليل لإنشاء مواد عالية الأداء وموحدة

- ما هي عيوب فرن الجرافيت؟ القيود الرئيسية وتكاليف التشغيل