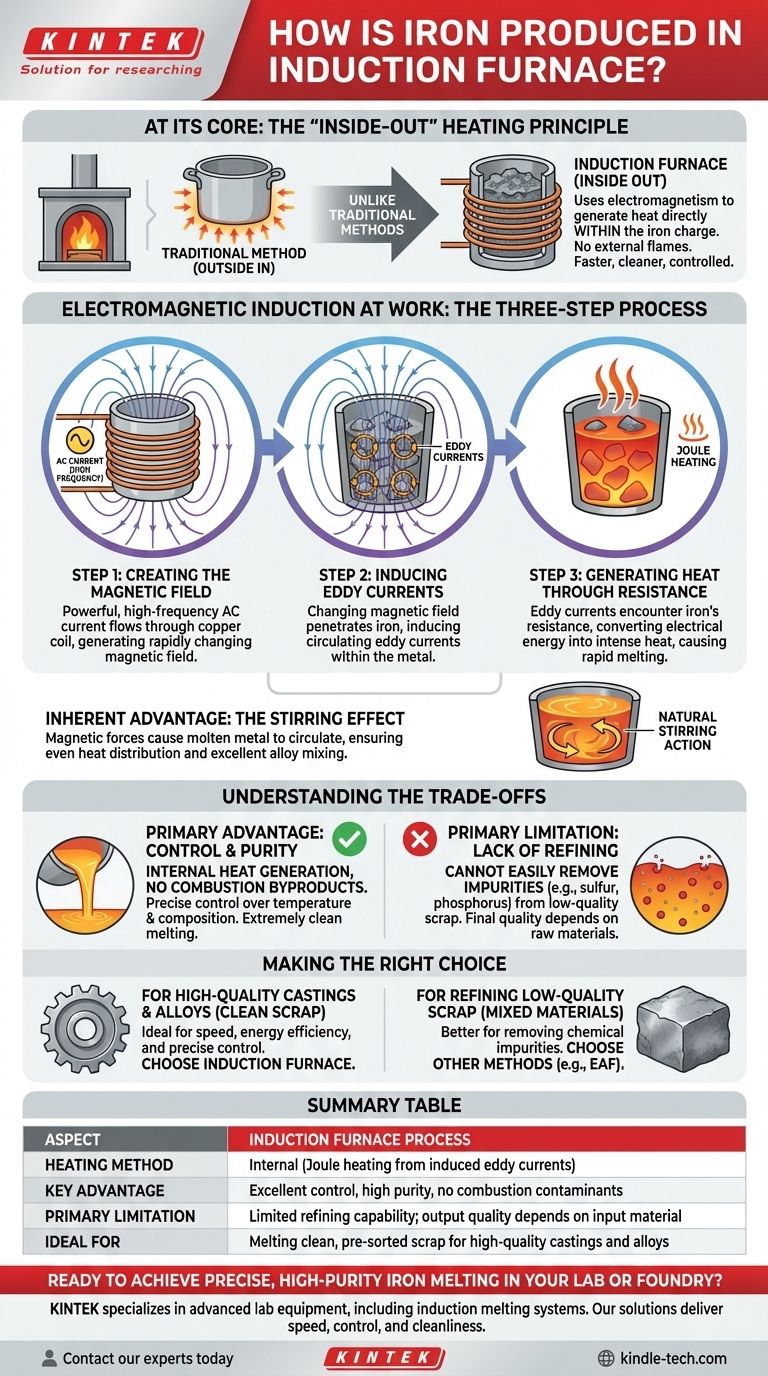

في جوهره، ينتج فرن الحث الحديد عن طريق تحويل المعدن إلى مصدر حرارته الخاص. يستخدم مجالًا مغناطيسيًا قويًا وسريع التغير لإحداث تيارات كهربائية قوية مباشرة داخل شحنة الحديد. تولد المقاومة الطبيعية للحديد لهذه التيارات حرارة شديدة، مما يؤدي إلى ذوبانه بسرعة وكفاءة دون أي لهب خارجي أو عناصر تسخين.

الفرق الأساسي عن الطرق التقليدية هو أن فرن الحث لا يسخن الحديد من الخارج إلى الداخل. بدلاً من ذلك، فإنه يستخدم مبادئ الكهرومغناطيسية لتوليد الحرارة من الداخل إلى الخارج، مما يؤدي إلى عملية صهر أسرع وأنظف وأكثر تحكمًا.

المبدأ الأساسي: الحث الكهرومغناطيسي في العمل

لفهم كيفية عمل فرن الحث، من الأفضل تقسيم العملية إلى ثلاث خطوات فيزيائية مميزة. تحدث هذه الخطوات بشكل فوري تقريبًا لتوليد الحرارة المطلوبة للصهر.

الخطوة 1: إنشاء المجال المغناطيسي

تبدأ العملية بملف نحاسي كبير مجوف يلتف حول بوتقة تحتوي على شحنة الحديد (عادةً خردة معدنية أو حديد غفل). يتم تمرير تيار متردد (AC) قوي وعالي التردد عبر هذا الملف. يولد تدفق الكهرباء هذا مجالًا مغناطيسيًا قويًا ومتقلبًا بسرعة في الفضاء داخل وحول الملف.

الخطوة 2: إحداث التيارات الدوامية

يخترق هذا المجال المغناطيسي القوي البوتقة ويمر مباشرة عبر قطع الحديد الموصلة للكهرباء بالداخل. وفقًا لقوانين الحث الكهرومغناطيسي، يولد هذا المجال المغناطيسي المتغير تيارات كهربائية أصغر ودائرية داخل الحديد نفسه. تُعرف هذه التيارات باسم التيارات الدوامية.

الخطوة 3: توليد الحرارة من خلال المقاومة

هذه هي الخطوة الحاسمة التي تتولد فيها الحرارة. عندما تتدفق التيارات الدوامية المستحثة عبر الحديد، فإنها تواجه المقاومة الكهربائية المتأصلة في المعدن. تحول هذه المقاومة الطاقة الكهربائية للتيارات إلى طاقة حرارية شديدة، وهي ظاهرة تُعرف باسم تسخين جول. تتولد هذه الحرارة في عمق المعدن، مما يؤدي إلى ذوبانه بسرعة وبشكل موحد.

تأثير التحريك المتأصل

من المزايا الرئيسية لهذه العملية تأثير التحريك الطبيعي الذي تحدثه المجالات المغناطيسية. تتسبب القوى الناتجة عن التيارات الدوامية في دوران المعدن المنصهر بقوة. وهذا يضمن توزيعًا متساويًا للحرارة ويسمح بخلط ممتاز عند إنشاء سبائك الحديد الدقيقة.

فهم المقايضات

على الرغم من فعاليته العالية، فإن فرن الحث ليس حلاً عالميًا. نقاط قوته في منطقة واحدة تخلق قيودًا في منطقة أخرى، وهو عامل حاسم في تطبيقاته الصناعية.

الميزة الأساسية: التحكم والنقاء

نظرًا لأن الحرارة تتولد داخليًا ولا يوجد احتراق للوقود، فإن عملية الصهر نظيفة للغاية. لا توجد منتجات ثانوية مثل الرماد أو غازات المداخن لتلوث المعدن. وهذا، بالإضافة إلى تأثير التحريك، يمنح المشغلين تحكمًا دقيقًا في درجة الحرارة النهائية والتركيب الكيميائي لسبيكة الحديد.

القيود الأساسية: نقص التكرير

الطبيعة النظيفة للعملية هي أيضًا عيبها الرئيسي. أفران الحث ممتازة في الصهر، لكنها ضعيفة جدًا في التكرير. لا يمكنها إزالة الشوائب غير المرغوب فيها بسهولة مثل الكبريت والفوسفور من شحنة الخردة منخفضة الجودة. وبالتالي، فإن جودة المنتج النهائي تعتمد بشكل كبير على جودة المواد الخام التي توضع فيه.

اتخاذ الخيار الصحيح لهدفك

يعتمد قرار استخدام فرن الحث على النتيجة المرجوة وجودة المواد الأولية.

- إذا كان تركيزك الأساسي هو صهر الخردة النظيفة والمصنفة مسبقًا لإنتاج مسبوكات عالية الجودة: فرن الحث هو الخيار الأمثل لسرعته وكفاءته في استخدام الطاقة وتحكمه الدقيق في تركيبة المنتج النهائي.

- إذا كان تركيزك الأساسي هو تكرير كميات كبيرة من الخردة المعدنية منخفضة الجودة أو المختلطة: فإن الطرق الأخرى، مثل فرن القوس الكهربائي (EAF)، أكثر ملاءمة نظرًا لقدرتها الفائقة على إزالة الشوائب الكيميائية أثناء عملية الصهر.

في النهاية، تكمن عبقرية فرن الحث في استخدامه الأنيق للفيزياء، حيث يتعامل مع المعدن ليس كمادة سلبية يتم تسخينها، بل كمكون نشط في دائرة التسخين الكهربائية الخاصة به.

جدول الملخص:

| الجانب | عملية فرن الحث |

|---|---|

| طريقة التسخين | داخلي (تسخين جول من التيارات الدوامية المستحثة) |

| الميزة الرئيسية | تحكم ممتاز، نقاء عالٍ، لا توجد ملوثات احتراق |

| القيود الأساسية | قدرة تكرير محدودة؛ جودة المنتج تعتمد على المواد المدخلة |

| مثالي لـ | صهر الخردة النظيفة والمصنفة مسبقًا لإنتاج مسبوكات وسبائك عالية الجودة |

هل أنت مستعد لتحقيق صهر دقيق وعالي النقاء للحديد في مختبرك أو مسبكك؟

تتخصص KINTEK في معدات المختبرات المتقدمة، بما في ذلك أنظمة الصهر بالحث. توفر حلولنا السرعة والتحكم والنظافة التي تتطلبها عملياتك.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لتقنيتنا تحسين عمليات الصهر وجودة المنتج لديك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن صهر بالحث الفراغي على نطاق المختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوب دوار مقسم متعدد مناطق التسخين

- فرن أنبوبي معملي عمودي

يسأل الناس أيضًا

- ما هي الاحتياطات الواجب اتخاذها عند استخدام فرن أنبوبي؟ ضمان معالجة آمنة وفعالة لدرجات الحرارة العالية

- ما هي القيمة التقنية لاستخدام غرفة تفاعل أنبوبية من الكوارتز لاختبار التآكل الثابت؟ تحقيق الدقة.

- كيف يتعاون مفاعل الأنبوب الكوارتزي وفرن الجو في تفحم Co@NC؟ إتقان التخليق الدقيق

- كيف يساهم فرن التفريغ ذو الأنبوب الكوارتزي في عملية تبلور الإلكتروليتات المشوبة بالفضة والليثيوم (Ag-doped Li-argyrodite)؟

- لماذا يُستخدم فرن أنبوب الكوارتز في الأكسدة الحرارية لطلاءات MnCr2O4؟ افتح الأكسدة الانتقائية الدقيقة