في جوهره، تصنيع الجرافيت الاصطناعي هو عملية حرارية متعددة المراحل ومتحكم بها بدرجة عالية، مصممة لتحويل سلائف الكربون غير المتبلورة إلى بنية جرافيت بلورية نقية. تبدأ العملية بخلط المواد الخام الكربونية مثل فحم الكوك البترولي مع مادة رابطة، وتشكيل هذا الخليط بالشكل المطلوب، ثم تعريضه لدورتين حرجتين من التسخين بدرجة حرارة عالية—الكربنة حوالي 1000 درجة مئوية والجرافيتية بالقرب من 3000 درجة مئوية.

المبدأ الأساسي لإنتاج الجرافيت الاصطناعي ليس مجرد صهر وصب، بل هو تحول في الحالة الصلبة. إنها رحلة كثيفة الاستهلاك للطاقة تجبر ذرات الكربون غير المنتظمة على إعادة ترتيب نفسها في البنية الطبقية شديدة التنظيم التي تمنح الجرافيت خصائصه الكهربائية والحرارية الفريدة.

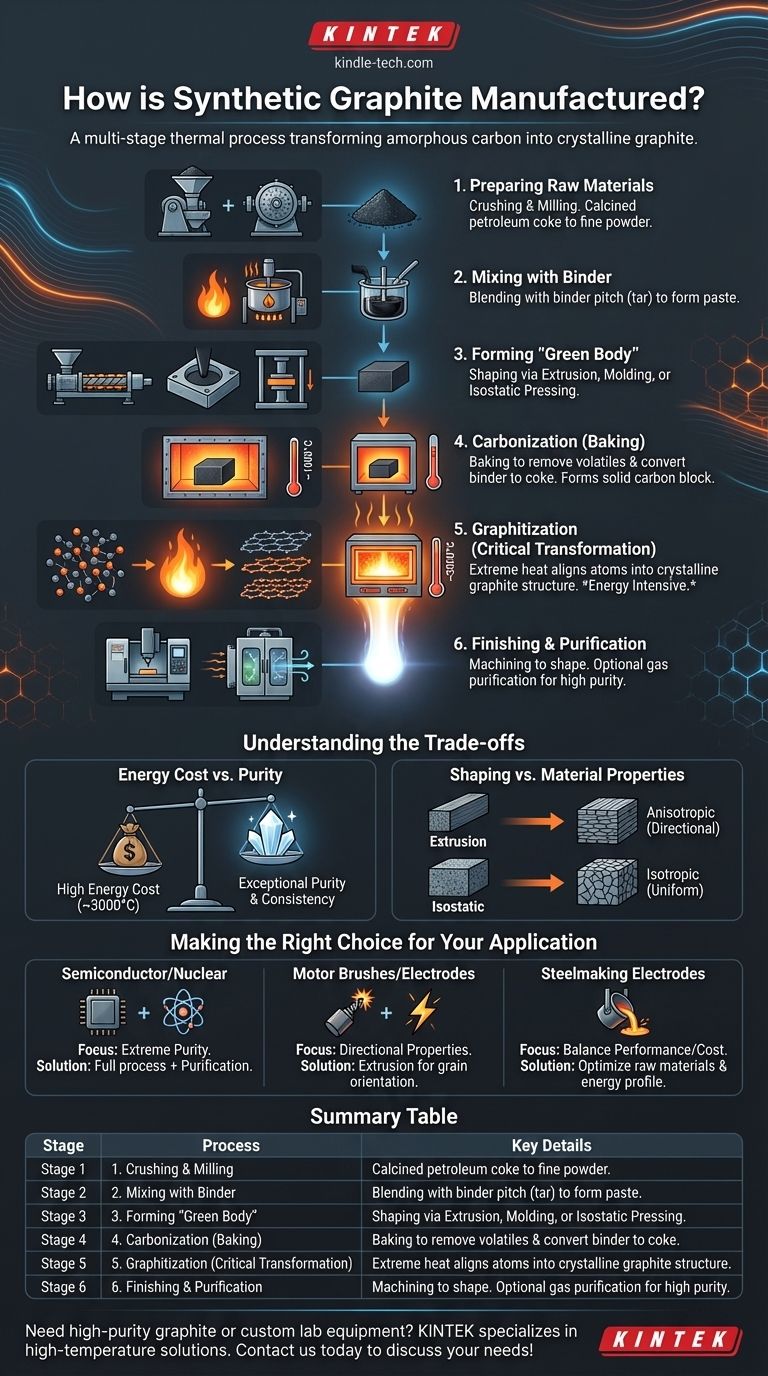

مخطط التصنيع: من الكربون الخام إلى الجرافيت الهندسي

إن إنتاج الجرافيت الاصطناعي هو تسلسل دقيق من الخطوات، تم تصميم كل منها للتحكم في الخصائص النهائية للمادة. تبدأ الرحلة بمساحيق الكربون البسيطة وتنتهي بمنتج هندسي عالي الأداء.

المرحلة 1: تحضير المواد الخام

تبدأ العملية بالمواد الخام الكربونية الصلبة، وأكثرها شيوعًا هو فحم الكوك البترولي المكلس وأحيانًا مساحيق الجرافيت الموجودة. يتم أولاً سحق هذه المواد وطحنها إلى توزيع حجم جسيمات دقيق ومتحكم به.

هذه الخطوة الأولية حاسمة لأن حجم ومزيج هذه الجسيمات يؤثران بشكل مباشر على الكثافة والقوة الميكانيكية وتجانس منتج الجرافيت النهائي.

المرحلة 2: الخلط مع مادة رابطة

ثم يتم تسخين مسحوق الكربون المطحون وخلطه مع قطران رابط، وهي مادة سميكة تشبه القطران مشتقة من قطران الفحم أو البترول. يتم دمج الخليط في خلاط ساخن حتى تتكون كتلة متجانسة تشبه العجينة.

يعمل القطران الرابط كـ "غراء"، يغطي جسيمات الكربون ويوفر اللدونة اللازمة للخليط ليتم تشكيله في المرحلة التالية.

المرحلة 3: تشكيل "الجسم الأخضر"

ثم يتم تشكيل خليط الكربون والقطران الدافئ والمرن فيما يعرف بـ "الجسم الأخضر" (شكل خام غير مخبوز). تعتمد طريقة التشكيل المستخدمة على الهندسة والخصائص النهائية المطلوبة.

تشمل الطرق الشائعة ما يلي:

- البثق: دفع العجينة عبر قالب لتشكيل قضبان أو أنابيب طويلة.

- القولبة بالاهتزاز: ضغط المادة في قوالب مستطيلة أو أسطوانية كبيرة.

- الضغط المتساوي: تطبيق ضغط عالٍ من جميع الاتجاهات على المادة في قالب مرن، مما يؤدي إلى منتج موحد وكثيف للغاية.

المرحلة 4: الكربنة (الخبز)

ثم يتم تحميل الجسم الأخضر بعناية في فرن لـ الكربنة، والمعروفة أيضًا بالخبز. يتم تسخينه ببطء في بيئة خالية من الأكسجين إلى حوالي 1000 درجة مئوية.

هذه الخطوة الحاسمة تخبز المركبات المتطايرة من القطران الرابط وتحول القطران إلى كربون صلب، يُعرف باسم "فحم الكوك". تعمل هذه العملية على ربط جسيمات الكربون الأصلية بإحكام معًا، مما يخلق كتلة صلبة وهشة وموصلة للكهرباء من الكربون غير المتبلور.

المرحلة 5: الجرافيتية (التحول الحاسم)

ثم يتم تعريض كتلة الكربون المخبوزة للخطوة الحاسمة: الجرافيتية. يتم تسخين المادة في فرن كهربائي إلى درجات حرارة عالية للغاية، عادة ما بين 2800 درجة مئوية و 3000 درجة مئوية.

هذه الطاقة الحرارية الهائلة تجبر ذرات الكربون غير المنتظمة من فحم الكوك والقطران على إعادة ترتيب نفسها في البنية البلورية السداسية والطبقية المنظمة للجرافيت. هنا تكتسب المادة خصائصها المميزة: الموصلية الكهربائية العالية، الموصلية الحرارية الممتازة، والتشحيم.

المرحلة 6: التشطيب والتنقية

بعد التبريد، يمكن تشكيل كتلة الجرافيت الاصطناعي إلى أشكال نهائية دقيقة لتطبيقات محددة، مثل الأقطاب الكهربائية أو عناصر التسخين.

بالنسبة لتطبيقات عالية النقاء (مثل أشباه الموصلات، المفاعلات النووية)، قد يخضع الجرافيت لـ عملية تنقية إضافية تعتمد على الغاز عند درجات حرارة عالية لإزالة آخر آثار الشوائب المعدنية.

فهم المفاضلات

يخضع اختيار استخدام الجرافيت الاصطناعي وتفاصيل عملية تصنيعه لمجموعة واضحة من المفاضلات بين التكلفة والأداء والخصائص النهائية.

تكلفة الطاقة مقابل النقاء والأداء

تعد خطوة الجرافيتية، التي تتطلب درجات حرارة تقترب من 3000 درجة مئوية، كثيفة الاستهلاك للطاقة ومكلفة للغاية. هذا هو المحرك الأساسي لارتفاع تكلفة الجرافيت الاصطناعي مقارنة بمعظم الجرافيت الطبيعي.

ومع ذلك، فإن هذه التكلفة مبررة بـ النقاء الاستثنائي والخصائص المتسقة والمتوقعة للغاية التي يمكن تحقيقها. على عكس الجرافيت الطبيعي، الذي يحتوي على شوائب معدنية متغيرة، يمكن تصنيع الجرافيت الاصطناعي لتلبية مواصفات دقيقة.

طريقة التشكيل مقابل خصائص المواد

تؤثر طريقة التشكيل المستخدمة في المرحلة 3 بشكل مباشر على التركيب الداخلي للمادة.

يميل البثق إلى محاذاة بلورات الجرافيت بالتوازي مع اتجاه البثق، مما يخلق مادة متباينة الخواص ذات خصائص مختلفة (مثل الموصلية) عند قياسها في اتجاهات مختلفة. في المقابل، ينتج الضغط المتساوي اتجاهًا بلوريًا أكثر عشوائية، مما يؤدي إلى مادة متساوية الخواص ذات خصائص موحدة في جميع الاتجاهات.

اتخاذ القرار الصحيح لتطبيقك

يمكن تكييف عملية التصنيع لتحقيق نتائج محددة، مما يجعل من الضروري مواءمة العملية مع الهدف النهائي.

- إذا كان تركيزك الأساسي على النقاء الشديد والأداء المتوقع (مثل تطبيقات أشباه الموصلات أو التطبيقات النووية): فإن العملية الكاملة متعددة المراحل بما في ذلك خطوة تنقية الغاز النهائية ذات درجة الحرارة العالية ضرورية لإزالة جميع الشوائب.

- إذا كان تركيزك الأساسي على إنشاء أشكال محددة ذات خصائص اتجاهية (مثل فرش المحركات الكهربائية أو أقطاب EDM): يصبح اختيار طريقة التشكيل، وخاصة البثق، هو القرار الأكثر أهمية للتحكم في اتجاه الحبيبات.

- إذا كان تركيزك الأساسي على الموازنة بين الأداء والتكلفة (مثل أقطاب صناعة الصلب): فإن المفتاح هو تحسين اختيار مواد فحم الكوك الخام وملف الطاقة لدورة الجرافيتية لتلبية أهداف الأداء دون تكلفة مفرطة.

يمنحك فهم مسار التصنيع هذا القدرة على رؤية الجرافيت الاصطناعي ليس كمادة خام، بل كحل هندسي مصمم لغرض معين.

جدول الملخص:

| المرحلة | العملية | التفاصيل الرئيسية |

|---|---|---|

| 1 | تحضير المواد الخام | سحق وطحن فحم الكوك البترولي المكلس |

| 2 | الخلط مع مادة رابطة | الخلط مع قطران الفحم أو قطران البترول |

| 3 | التشكيل | البثق، القولبة، أو الضغط المتساوي |

| 4 | الكربنة | الخبز عند ~1000 درجة مئوية لإزالة المواد المتطايرة |

| 5 | الجرافيتية | التسخين إلى 2800-3000 درجة مئوية لمحاذاة البلورات |

| 6 | التشطيب | التشغيل الآلي والتنقية الاختيارية |

هل تحتاج إلى جرافيت عالي النقاء أو معدات مختبرية مخصصة؟ تتخصص KINTEK في معدات ومستلزمات المختبرات، بما في ذلك المواد اللازمة للمعالجة بدرجة حرارة عالية. تضمن خبرتنا حصولك على الحلول المناسبة لتطبيقات أشباه الموصلات، النووية، أو الصناعية. اتصل بنا اليوم لمناقشة احتياجاتك الخاصة والاستفادة من موادنا الهندسية ودعمنا!

دليل مرئي

المنتجات ذات الصلة

- فرن تفحيم الجرافيت الفراغي العمودي عالي الحرارة

- فرن الجرافيت بالفراغ المستمر

- فرن تفحيم الجرافيت الفراغي فائق الحرارة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما هي تداخلات الفرن الجرافيتي؟ التغلب على مشاكل المصفوفة والطيف لتحقيق GFAAS دقيق

- ماذا يحدث للجرافيت عند تسخينه؟ إطلاق إمكاناته في درجات الحرارة العالية أو المخاطرة بالأكسدة

- ما هو تطبيق فرن الجرافيت؟ ضروري لمعالجة وتصنيع المواد ذات درجة الحرارة العالية

- ما هو فرن الجرافيت المستخدم؟ تحقيق حرارة قصوى تصل إلى 3000 درجة مئوية في بيئة محكمة

- لماذا تعتبر تقنية الفرن الجرافيتي أكثر حساسية من طرق التبخير القائمة على اللهب في الامتصاص الذري؟ اكتشف تحليلاً فائقاً للعناصر النزرة

- ما الذي يميز الجرافيت؟ كشف خصائصه الفريدة للتطبيقات القصوى

- كيف يتم تصنيع الجرافيت صناعياً؟ دليل تفصيلي خطوة بخطوة لهندسة الجرافيت عالي الأداء

- ما الفرق بين الجرافيت المبثوق والجرافيت المتوازن الضغط؟ دليل لاختيار المادة المناسبة