من المستحيل تحديد مدة واحدة للمعالجة الحرارية للصلب لأن الوقت يحدده بالكامل تركيب الصلب، وحجم الجزء، والنتيجة المرجوة. يمكن أن يتراوح إجمالي وقت العملية من بضع ساعات لجزء صغير وبسيط إلى عدة أيام لمكون كبير ومعقد يخضع لدورة تلدين كاملة. المتغيرات الرئيسية هي درجات الحرارة المحددة المطلوبة، والوقت اللازم لتحول البنية الداخلية للصلب، ومعدل التبريد الذي يجب أن يتم به.

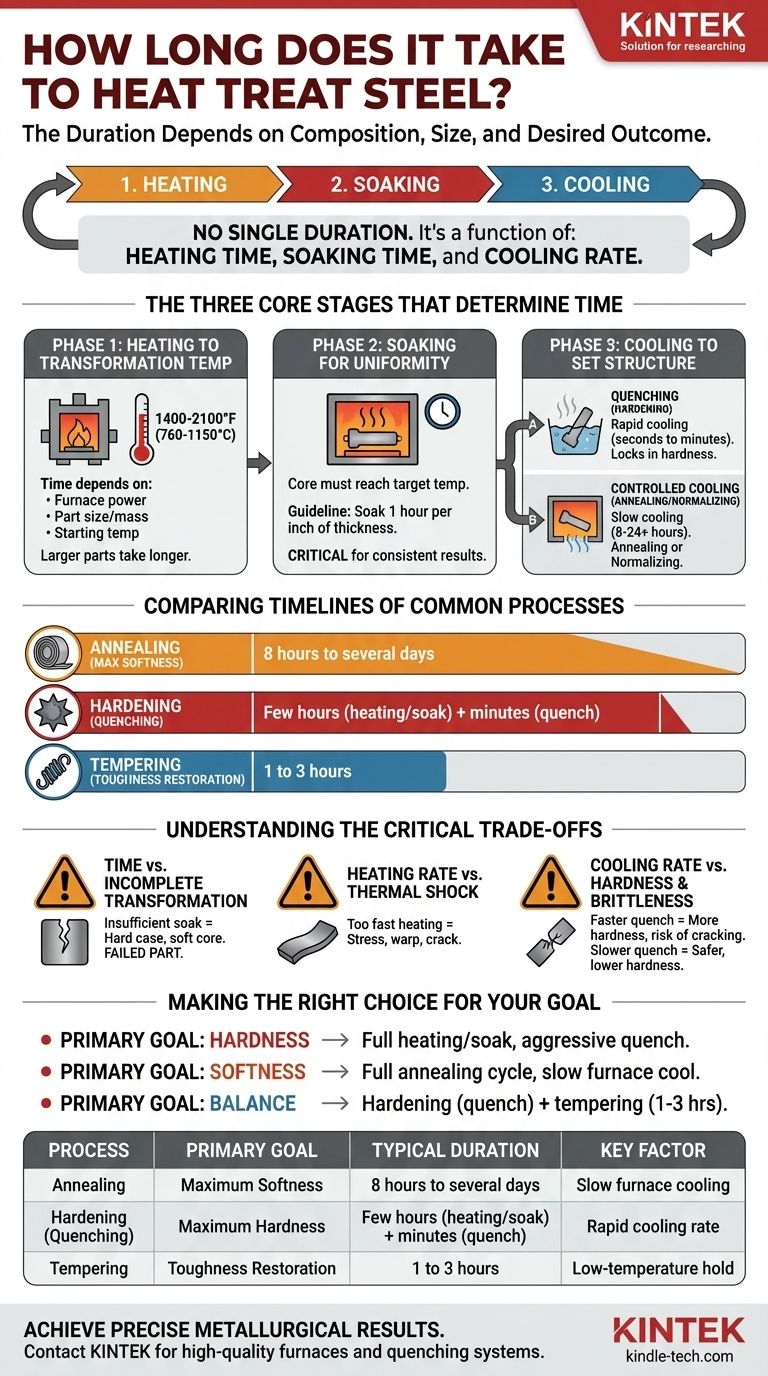

الوقت المطلوب للمعالجة الحرارية ليس رقمًا ثابتًا، بل هو دالة لثلاث مراحل حاسمة: الوقت اللازم للتسخين إلى درجة حرارة مستهدفة، والوقت اللازم للنقع عند تلك الدرجة الحرارة لتحول هيكلي كامل، ووقت ومعدل التبريد لتثبيت الخصائص الجديدة.

المراحل الأساسية الثلاث التي تحدد الوقت

تتكون كل عملية معالجة حرارية، بغض النظر عن اسمها، من ثلاث مراحل متميزة. يتم تحديد مدة كل مرحلة بالفيزياء وعلم المعادن، وليس مجرد ساعة.

المرحلة 1: التسخين إلى درجة حرارة التحول

الخطوة الأولى هي تسخين الصلب إلى درجة حرارة محددة حيث يمكن أن تتغير بنيته البلورية. غالبًا ما تكون هذه هي درجة حرارة الأوستنة، وعادة ما تتراوح بين 1400-2100 درجة فهرنهايت (760-1150 درجة مئوية).

يعتمد الوقت الذي يستغرقه ذلك على قوة الفرن، وحجم وكتلة الجزء، ودرجة حرارته الأولية. يستغرق المكون الأكبر والأكثر سمكًا وقتًا أطول بكثير للتسخين بالكامل مقارنة بالمكون الصغير والرقيق.

المرحلة 2: النقع لتحقيق التجانس

بمجرد أن يصل سطح الصلب إلى درجة الحرارة المستهدفة، سيظل اللب أكثر برودة. تتضمن مرحلة النقع الاحتفاظ بالجزء عند درجة الحرارة هذه حتى يتم تسخينه بالتساوي بالكامل.

هذه هي المرحلة الأكثر أهمية لضمان نتيجة متسقة. يعني النقع غير المكتمل أن "القشرة" الخارجية فقط من الجزء تتحول، مما يؤدي إلى بقع ناعمة وأداء غير موثوق به. المبدأ التوجيهي الصناعي الشائع هو النقع لمدة ساعة واحدة لكل بوصة من السماكة عند أسمك مقطع عرضي للجزء، ولكن هذه مجرد نقطة بداية.

المرحلة 3: التبريد لتثبيت الهيكل

هنا يتم تثبيت الخصائص المرغوبة. غالبًا ما يكون معدل التبريد أكثر أهمية من المدة نفسها، ولكن الاثنين مرتبطان. تحدد طريقة التبريد البنية المجهرية النهائية، وبالتالي صلابة الصلب ومتانته.

- التبريد السريع (التصليد): يتضمن تبريدًا سريعًا للغاية في وسط مثل الماء أو الزيت أو الهواء المضغوط. يمكن أن تستغرق هذه العملية مجرد ثوانٍ إلى دقائق.

- التبريد المتحكم فيه (التلدين/التطبيع): يتضمن تبريدًا أبطأ بكثير. يمكن أن يعني ذلك إيقاف تشغيل الفرن وتركه يبرد على مدار 8-24 ساعة أو أكثر (التلدين) أو ببساطة ترك الجزء يبرد في الهواء الساكن (التطبيع).

مقارنة الجداول الزمنية للعمليات الشائعة

تؤدي مجموعة المراحل الثلاث إلى أوقات إجمالية مختلفة تمامًا للعلاجات المختلفة.

التلدين (أقصى نعومة)

الهدف من التلدين هو جعل الصلب ناعمًا ومطيلًا قدر الإمكان. يتطلب هذا أبطأ عملية. بعد نقع شامل، يتم تبريد الفرن ببطء شديد على مدار ساعات عديدة أو حتى أيام لضمان تشكيل ألين بنية ممكنة.

- المدة النموذجية: من 8 ساعات إلى عدة أيام.

التصليد (التبريد السريع)

يهدف التصليد إلى تحقيق أقصى صلابة عن طريق حبس الصلب في أصلب حالاته الممكنة. يتضمن ذلك التسخين والنقع ثم التبريد السريع والعدواني الفوري.

- المدة النموذجية: قد يستغرق التسخين والنقع بضع ساعات، لكن مرحلة التبريد الحرجة تنتهي في دقائق.

التطبيع (استعادة المتانة)

الصلب المتصلد هش للغاية. التطبيع هو عملية ثانوية تُجرى بعد التبريد السريع لاستعادة بعض المتانة. يتم إعادة تسخين الجزء إلى درجة حرارة أقل بكثير (على سبيل المثال، 400-1100 درجة فهرنهايت أو 205-595 درجة مئوية) ويتم الاحتفاظ به لفترة زمنية محددة.

- المدة النموذجية: من ساعة إلى 3 ساعات عند درجة حرارة التطبيع أمر شائع لمعظم الأدوات والمكونات.

فهم المقايضات الحاسمة

التسرع في عملية المعالجة الحرارية هو السبب الرئيسي لفشل الأجزاء. فهم التنازلات أمر ضروري.

الوقت مقابل التحول غير المكتمل

الخطأ الأكثر شيوعًا هو عدم كفاية وقت النقع. إذا لم يتحول لب الجزء بالكامل، فلن يتصلد بشكل صحيح أثناء التبريد السريع. يؤدي هذا إلى قشرة صلبة مع لب ناعم وضعيف، مما يجعل الجزء غير مناسب للغرض المقصود منه.

معدل التسخين مقابل الصدمة الحرارية

تسخين جزء معقد ذي أقسام سميكة ورقيقة بسرعة كبيرة يخلق إجهادًا داخليًا هائلاً. تتمدد الأقسام الرقيقة بشكل أسرع من الأقسام السميكة، مما قد يتسبب في التواء الجزء أو حتى تشققه قبل أن يصل إلى درجة حرارة النقع.

معدل التبريد مقابل الصلابة والهشاشة

هذه هي المقايضة الأساسية في تصليد الصلب. يؤدي التبريد السريع إلى صلابة أكبر ولكنه يزيد أيضًا من الإجهاد الداخلي وخطر التكسير. التبريد الأبطأ أكثر أمانًا ويقلل من الهشاشة ولكنه يؤدي إلى صلابة إجمالية أقل. سرعة التبريد الصحيحة خاصة بسبيكة الصلب المستخدمة.

اتخاذ الخيار الصحيح لهدفك

النتيجة المرجوة هي العامل الأخير الذي يحدد العملية الضرورية ومدتها.

- إذا كان تركيزك الأساسي هو إنشاء أصعب جزء ممكن: ستحتاج إلى دورة تسخين ونقع كاملة تليها أشد تبريد سريع يمكن أن يتحمله الصلب المحدد دون تشقق.

- إذا كان تركيزك الأساسي هو أقصى نعومة وقابلية للتشغيل الآلي: يجب عليك الالتزام بدورة تلدين كاملة، والتي تتطلب فترة تبريد طويلة جدًا وبطيئة داخل الفرن.

- إذا كان تركيزك الأساسي هو تحقيق توازن بين الصلابة والمتانة: ستتضمن عمليتك التصليد (التبريد السريع) يليه مباشرة دورة تطبيع دقيقة تتراوح من 1 إلى 3 ساعات لتخفيف الهشاشة.

في النهاية، المدة الصحيحة للمعالجة الحرارية هي الوقت المطلوب لتحقيق البنية المعدنية الدقيقة التي يتطلبها تطبيقك.

جدول الملخص:

| العملية | الهدف الأساسي | المدة النموذجية | العامل الرئيسي |

|---|---|---|---|

| التلدين | أقصى نعومة | من 8 ساعات إلى عدة أيام | تبريد الفرن البطيء |

| التصليد (التبريد السريع) | أقصى صلابة | بضع ساعات (تسخين/نقع) + دقائق (تبريد سريع) | معدل تبريد سريع |

| التطبيع | استعادة المتانة | من 1 إلى 3 ساعات | احتفاظ بدرجة حرارة منخفضة |

احصل على نتائج معدنية دقيقة لمكوناتك الفولاذية. تعد عملية المعالجة الحرارية الصحيحة أمرًا بالغ الأهمية للأداء، ويعد توفر المعدات الموثوقة الخطوة الأولى. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتخدم احتياجات المختبرات بأفران وأنظمة تبريد عالية الجودة مصممة للتحكم الدقيق في درجة الحرارة والتسخين المنتظم. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا أن تعزز نتائج المعالجة الحرارية الخاصة بك وتضمن نتائج متسقة وعالية الجودة لتطبيقاتك المحددة.

تواصل مع خبرائنا للعثور على معدات المعالجة الحرارية المثالية لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

يسأل الناس أيضًا

- كيف تنظف أنبوب فرن أنبوبي؟ دليل خطوة بخطوة للصيانة الآمنة والفعالة

- ما هي عملية التخمير للأنابيب؟ تحقيق النعومة والليونة المثلى لأنابيبك

- ما هي درجة حرارة التلدين للأنابيب؟ دليل للنطاقات الخاصة بالمواد لتحقيق أفضل النتائج

- ما هي درجة حرارة فرن الأنبوب الكوارتز؟ أتقن الحدود للتشغيل الآمن في درجات الحرارة العالية

- ما هو فرن الأنبوب العمودي؟ الاستفادة من الجاذبية لتحقيق تجانس فائق وتحكم في العملية