في جوهره، التخمير هو عملية معالجة حرارية تغير البنية الداخلية للأنبوب لجعله أكثر نعومة وليونة وأسهل في التشكيل. وهي تنطوي على تسخين الأنبوب إلى درجة حرارة محددة، وتركه عند هذه الدرجة لفترة زمنية محددة، ثم تبريده بطريقة متحكم فيها. تعمل هذه العملية على عكس آثار تصلب العمل وتخفيف الإجهادات الداخلية التي تنشأ أثناء عمليات التصنيع مثل السحب أو الثني.

الغرض الأساسي من تخمير الأنبوب ليس مجرد تسخينه وتبريده، بل هو إعادة ضبط خصائصه المعدنية بشكل استراتيجي. إنه يضحي بالصلابة والقوة لاكتساب الليونة الحيوية وتخفيف الإجهاد، مما يتيح مزيدًا من التصنيع أو يضمن الاستقرار في تطبيقه النهائي.

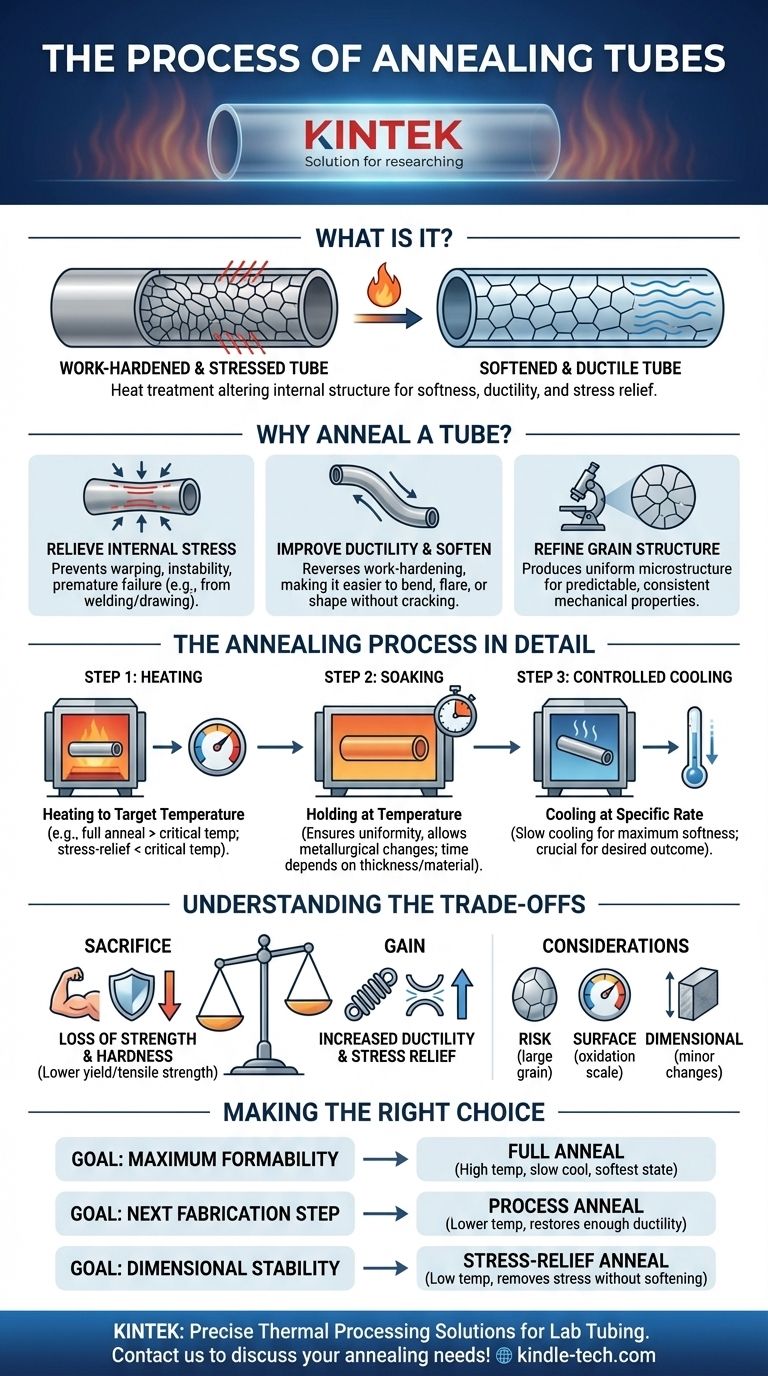

الغرض: لماذا نقوم بتخمير الأنبوب؟

يتم التخمير لحل المشكلات المحددة التي يتم إدخالها أثناء تصنيع وتشكيل الأنابيب. وهو يستهدف بشكل أساسي البنية المجهرية للمادة - الترتيب الداخلي لحبيباتها البلورية.

لتخفيف الإجهاد الداخلي

عمليات التصنيع مثل اللحام أو السحب أو الدرفلة على البارد تجبر حبيبات المعدن على الدخول في حالة مجهدة ومشوهة. وهذا ما يعرف بـ الإجهاد المتبقي الداخلي.

يمكن أن تؤدي هذه الإجهادات الداخلية إلى التواء أو عدم استقرار الأبعاد بمرور الوقت، أو حتى فشل مبكر من خلال تشقق التآكل الإجهادي. يوفر التخمير الطاقة الحرارية للذرات لإعادة ترتيب نفسها في حالة أكثر استقرارًا وأقل طاقة، مما يؤدي بفعالية إلى استرخاء المادة مثل العضلة المتوترة.

لتحسين الليونة وتنعيم المادة

عندما يتم تشغيل المعدن، يصبح أكثر صلابة وأكثر هشاشة من خلال عملية تسمى تصلب العمل أو تصلب الانفعال. في حين أن زيادة الصلابة قد تكون مرغوبة، إلا أنها تجعل المادة صعبة الثني أو التوسيع أو التشكيل دون تكسير.

التخمير يعكس هذا التأثير. يتسبب الحرارة في تكوين ونمو حبيبات جديدة خالية من الإجهاد، وهي عملية تسمى إعادة التبلور. تجعل بنية الحبيبات الجديدة هذه المادة أكثر نعومة وليونة بشكل ملحوظ، مما يسمح لها بالخضوع لتشوه لدن شديد.

لصقل بنية الحبيبات

تعتمد خصائص المعدن بشكل كبير على حجم وشكل حبيباته. يمكن أن تؤدي الحبيبات غير المتسقة أو الكبيرة جدًا إلى ضعف الأداء.

يمكن تصميم دورات تخمير محددة للتحكم في حجم الحبيبات، مما ينتج عنه بنية مجهرية أكثر اتساقًا وصقلًا. يؤدي هذا إلى خصائص ميكانيكية أكثر قابلية للتنبؤ واتساقًا في جميع أنحاء الأنبوب.

عملية التخمير بالتفصيل

في حين أن المفهوم بسيط (تسخين، تثبيت، تبريد)، فإن التحكم الدقيق في كل متغير أمر بالغ الأهمية لتحقيق النتيجة المرجوة.

الخطوة 1: التسخين إلى درجة الحرارة المستهدفة

يتم تسخين الأنبوب في فرن أو عن طريق التسخين بالحث. درجة الحرارة المستهدفة هي المعلمة الأكثر أهمية وتعتمد كليًا على المادة ونوع التخمير المطلوب.

على سبيل المثال، يتطلب التخمير الكامل للصلب التسخين فوق درجة حرارته الحرجة العليا لتحويل بنية حبيباته بالكامل. ومع ذلك، يستخدم تخمير تخفيف الإجهاد درجة حرارة أقل بكثير تكون عالية بما يكفي لتخفيف الإجهاد ولكنها منخفضة جدًا لإحداث تغيير كبير في البنية المجهرية.

الخطوة 2: التثبيت (الاحتفاظ عند درجة الحرارة)

بمجرد وصول الأنبوب بأكمله إلى درجة الحرارة المستهدفة، يتم الاحتفاظ به هناك لفترة محددة. يضمن هذا "التثبيت" أن تكون درجة الحرارة موحدة في جميع أنحاء مقطع الأنبوب العرضي ويسمح بإكمال التغييرات المعدنية المطلوبة (مثل إعادة التبلور أو انتشار الإجهاد).

يعتمد وقت التثبيت على سماكة جدار الأنبوب وتكوين المادة. يؤدي التثبيت القصير جدًا إلى تخمير غير مكتمل؛ وطويل جدًا يمكن أن يؤدي إلى نمو غير مرغوب فيه للحبيبات.

الخطوة 3: التبريد المتحكم فيه

بعد التثبيت، يتم تبريد الأنبوب. معدل التبريد لا يقل أهمية عن درجة حرارة التسخين.

للتخمير الكامل، يكون الهدف هو إنتاج ألين حالة ممكنة، وهو ما يتطلب عادةً معدل تبريد بطيئًا جدًا، وغالبًا عن طريق ترك المادة داخل الفرن أثناء تبريدها. يمكن أن تؤدي معدلات التبريد الأسرع إلى إنتاج هياكل أكثر صلابة وأقل ليونة ويتم تجنبها بشكل عام ما لم يكن هناك نتيجة محددة مرغوبة.

فهم المفاضلات

التخمير ليس حلاً شاملاً ويأتي مع اعتبارات مهمة. قد يؤدي سوء فهم هذه الأمور إلى مادة لا تلبي متطلبات الأداء.

فقدان القوة والصلابة

المقايضة الأساسية واضحة: أنت تضحي بالقوة والصلابة مقابل الليونة. سيكون للأنبوب المخمّر قوة خضوع وقوة شد أقل بكثير من نظيره المتصلب بالعمل. يجب أخذ هذا في الاعتبار في التصميم الهندسي.

خطر نمو الحبيبات المفرط

إذا كانت درجة حرارة التخمير عالية جدًا أو كان وقت التثبيت طويلاً جدًا، يمكن أن تنمو الحبيبات المتكونة حديثًا لتصبح كبيرة بشكل مفرط. يمكن أن يؤدي هذا إلى تدهور متانة المادة وعمر التعب، مما يجعلها هشة، خاصة في درجات الحرارة المنخفضة.

أكسدة السطح والقشور

سيؤدي تسخين المعدن إلى درجات حرارة عالية في وجود الأكسجين إلى تكوين طبقة من الأكسيد، أو "القشور"، على السطح. يمكن أن يكون هذا ضارًا بالمظهر وقد يحتاج إلى إزالته من خلال عمليات ثانوية مثل التخليل أو التفجير الكاشط.

لمنع حدوث ذلك، غالبًا ما يتم إجراء التخمير في فرن بجو متحكم فيه، باستخدام غازات خاملة أو مختزلة (مثل النيتروجين أو الأرجون أو الهيدروجين) لإزاحة الأكسجين.

احتمالية حدوث تغيرات في الأبعاد

يمكن أن يؤدي تخفيف الإجهادات الداخلية إلى حدوث تغييرات طفيفة في أبعاد الأنبوب، بما في ذلك طوله واستقامته. بالنسبة للتطبيقات عالية الدقة، يجب توقع هذه الإمكانية للحركة وإدارتها.

اتخاذ الخيار الصحيح لهدفك

يتم تحديد عملية التخمير الصحيحة بالكامل من خلال هدفك النهائي.

- إذا كان تركيزك الأساسي هو أقصى قدر من القابلية للتشكيل للثني أو التوسيع الشديد: فأنت بحاجة إلى تخمير كامل ينتج عنه ألين حالة ممكنة للمادة عن طريق التسخين فوق درجة الحرارة الحرجة والتبريد ببطء شديد.

- إذا كان تركيزك الأساسي هو تجهيز أنبوب متصلب للخطوة التالية للسحب أو التشكيل: فإن تخمير العملية (أو "التخمير أثناء العملية") عند درجة حرارة أقل يكون كافيًا لاستعادة قدر كافٍ من الليونة لمواصلة التصنيع دون التسبب في نمو مفرط للحبيبات.

- إذا كان تركيزك الأساسي هو ضمان الاستقرار الأبعاد بعد اللحام أو التشغيل الآلي: فإن تخمير تخفيف الإجهاد منخفض الحرارة هو الخيار الصحيح، لأنه يزيل الإجهادات الداخلية دون تليين المادة بشكل كبير أو تغيير بنيتها المجهرية الأساسية.

في نهاية المطاف، يتيح لك فهم التخمير تحديد ليس فقط جزءًا، ولكن حالة مادية مناسبة تمامًا لوظيفتها المقصودة.

جدول الملخص:

| الغرض من التخمير | الفائدة الرئيسية |

|---|---|

| تخفيف الإجهاد الداخلي | يمنع التواء والفشل المبكر |

| تحسين الليونة | يتيح سهولة الثني والتشكيل |

| صقل بنية الحبيبات | يضمن خصائص ميكانيكية متسقة |

هل تحتاج إلى معالجة حرارية دقيقة لأنابيب مختبرك؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتقدم حلولًا تضمن أن تكون عمليات التخمير الخاصة بك متحكمًا فيها وقابلة للتكرار. سواء كنت تتعامل مع الفولاذ أو النحاس أو السبائك الأخرى، فإن خبرتنا تساعدك على تحقيق الخصائص المثالية للمادة للتصنيع أو الاستقرار. اتصل بنا اليوم لمناقشة كيف يمكننا دعم احتياجات التخمير في مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي معملي عمودي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

يسأل الناس أيضًا

- ما هي درجة حرارة الأنبوب الخزفي العالية؟ من 1100 درجة مئوية إلى 1800 درجة مئوية، اختر المادة المناسبة

- ما هو الغرض من الفرن الأنبوبي؟ التسخين الدقيق لتخليق المواد وتحليلها

- كيف تنظف أنبوب فرن أنبوبي؟ دليل خطوة بخطوة للتنظيف الآمن والفعال

- ما هي مزايا استخدام بطانة من الألومينا في فرن أنبوبي لمحاكاة تآكل احتراق الكتلة الحيوية؟

- ما هي وظيفة الفرن الأنبوبي؟ تحقيق معالجة دقيقة لدرجات الحرارة العالية في جو خاضع للرقابة