لا توجد إجابة واحدة لمدة عملية الكربنة، حيث يتم تصميم المدة لتلبية نتيجة محددة. قد تتطلب الطبقة السطحية الضحلة بضع ساعات فقط، بينما يمكن أن تستغرق الطبقة السطحية العميقة والثقيلة 48 ساعة أو أكثر. يتحدد الوقت بالكامل تقريبًا بواسطة عمق الطبقة السطحية المطلوب ودرجة حرارة العملية.

مدة الكربنة ليست رقمًا ثابتًا بل هي متغير حاسم في العملية. تحكمها قوانين الانتشار، حيث يزداد الوقت المطلوب بشكل أسي – وليس خطيًا – مع العمق المستهدف للطبقة المتصلدة.

ما الذي يحكم وقت الكربنة؟

لفهم التوقيت، يجب عليك أولاً فهم الآلية. الكربنة هي عملية معالجة حرارية تقوم بإدخال الكربون إلى سطح الفولاذ منخفض الكربون لإنشاء طبقة خارجية صلبة ومقاومة للتآكل ("الطبقة السطحية") مع الحفاظ على جزء داخلي أكثر ليونة ومتانة ("القلب").

مبدأ الانتشار

في جوهرها، الكربنة هي عملية يتحكم فيها الانتشار. تهاجر ذرات الكربون من جو عالي الكربون (مثل فرن الغاز أو التفريغ) إلى سطح الفولاذ. يتم تحديد معدل هذا الهجرة بواسطة قوانين فيزيائية أساسية.

الدور الحاسم لدرجة الحرارة

درجة الحرارة هي المسرع الأساسي للانتشار. يتم إجراء معظم عمليات الكربنة التجارية بين 850 درجة مئوية و 950 درجة مئوية (1550 درجة فهرنهايت إلى 1750 درجة فهرنهايت).

تزيد درجة الحرارة المرتفعة بشكل كبير من معدل حركة ذرات الكربون عبر الشبكة البلورية للفولاذ، مما يقلل من وقت الفرن المطلوب.

الهدف: عمق الطبقة السطحية الفعال (ECD)

الهدف الحقيقي ليس فقط إضافة الكربون ولكن تحقيق عمق طبقة سطحية فعال (ECD) محدد. هذا هو العمق من السطح الذي تنخفض عنده صلابة الفولاذ إلى عتبة معينة، عادةً 50 روكويل سي (HRC). يتم التلاعب بجميع معايير العملية، وخاصة الوقت، لتحقيق هذا الهدف من ECD.

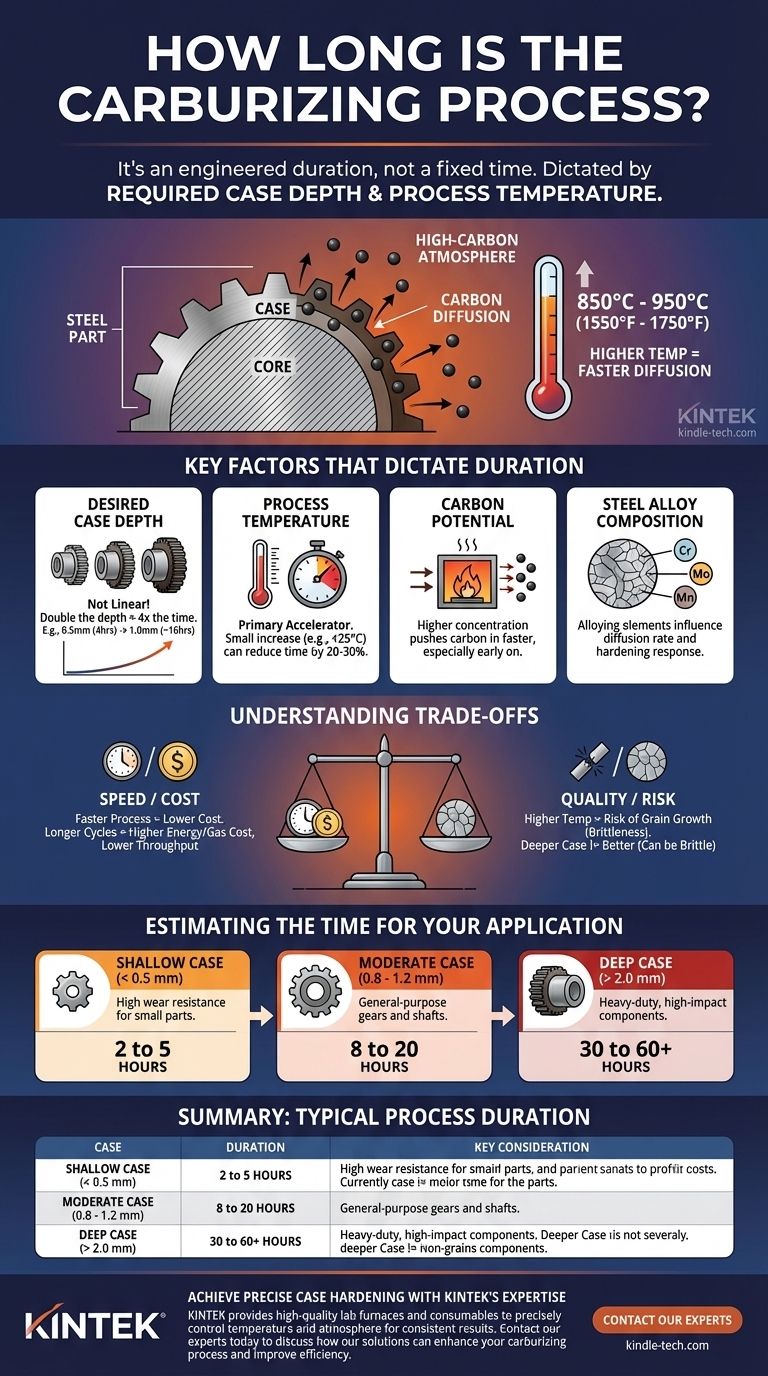

العوامل الرئيسية التي تحدد المدة

مدة دورة الكربنة هي نتيجة محسوبة بناءً على عدة عوامل مترابطة.

عمق الطبقة السطحية المطلوب

هذا هو العامل الأكثر تأثيرًا. العلاقة بين الوقت والعمق ليست خطية. نظرًا لطبيعة الانتشار، يستغرق تحقيق ضعف العمق ما يقرب من أربعة أضعاف الوقت.

على سبيل المثال، إذا استغرقت طبقة سطحية بسمك 0.5 مم 4 ساعات، فإن طبقة سطحية بسمك 1.0 مم على نفس الجزء وتحت نفس الظروف ستستغرق ما يقرب من 16 ساعة.

درجة حرارة العملية

كما ذكرنا، تسرع درجة الحرارة المرتفعة العملية. يمكن أن يؤدي زيادة صغيرة بمقدار 25 درجة مئوية إلى تقليل وقت الدورة المطلوب بنسبة 20-30%. وهذا يجعل درجة الحرارة الرافعة الرئيسية لتحقيق التوازن بين السرعة والتكلفة.

إمكانية الكربون في الجو

تشير إمكانية الكربون إلى تركيز الكربون المتاح في جو الفرن. تخلق الإمكانية الأعلى "تدرج تركيز" أكثر حدة، مما يدفع الكربون إلى الفولاذ بسرعة أكبر، خاصة في المراحل المبكرة من العملية.

تركيب سبيكة الفولاذ

تختلف درجة الفولاذ المحددة. يمكن أن تؤثر عناصر السبائك مثل الكروم والموليبدينوم والمنغنيز على مدى سهولة انتشار الكربون في السطح وكيف يستجيب الفولاذ لعملية التصليد اللاحقة (التبريد)، مما قد يؤثر على إجمالي الوقت المطلوب.

فهم المقايضات

مجرد تشغيل العملية بشكل أسرع أو أطول ليس دائمًا أفضل. يتضمن ذلك سلسلة من المقايضات الهندسية الحاسمة.

الوقت مقابل التكلفة

تزيد أوقات الدورة الأطول التكاليف مباشرة. يشمل ذلك الطاقة اللازمة لتشغيل الفرن، واستهلاك غازات العملية، وتقليل إنتاجية المصنع الإجمالية. كل ساعة في الفرن لها ثمن.

درجة الحرارة مقابل نمو الحبيبات

بينما تسرع زيادة درجة الحرارة العملية، إلا أنها تأتي بمخاطر كبيرة. يمكن أن تتسبب درجات الحرارة المرتفعة بشكل مفرط في نمو الحبيبات البلورية داخل الفولاذ بشكل كبير جدًا.

هذه الحالة، المعروفة باسم نمو الحبيبات، يمكن أن تجعل الجزء النهائي هشًا وتقلل من متانته، مما قد يؤدي إلى فشل مبكر.

عمق الطبقة السطحية مقابل خصائص القلب

ليس من المرغوب فيه دائمًا الحصول على طبقة سطحية أعمق. يمكن أن تصبح الطبقة السطحية العميقة أو عالية الكربون بشكل مفرط هشة وعرضة للتشقق. الهدف هو مكون متوازن مع سطح صلب ومقاوم للتآكل وقلب متين ومرن يمكنه امتصاص الصدمات.

تقدير الوقت لتطبيقك

لتحديد المدة الصحيحة، يجب عليك أولاً تحديد متطلبات أداء المكون الخاص بك. ثم يتم تصميم وقت الدورة لتحقيق هذا الهدف.

- إذا كان تركيزك الأساسي هو طبقة سطحية ضحلة (< 0.5 مم) لمقاومة التآكل العالية على الأجزاء الصغيرة: يمكن أن تكون العملية قصيرة نسبيًا، وغالبًا ما تكتمل في 2 إلى 5 ساعات.

- إذا كان تركيزك الأساسي هو طبقة سطحية متوسطة (0.8 - 1.2 مم) للتروس والأعمدة للأغراض العامة: توقع وقت دورة شائع يتراوح بين 8 إلى 20 ساعة.

- إذا كان تركيزك الأساسي هو طبقة سطحية عميقة (> 2.0 مم) للمكونات الثقيلة أو عالية التأثير: يجب عليك التخطيط لعملية تستغرق عدة أيام، وغالبًا ما تستمر من 30 إلى 60 ساعة أو أكثر.

في النهاية، يعد التحكم في وقت الكربنة توازنًا دقيقًا بين تحقيق الأهداف المعدنية والحفاظ على كفاءة الإنتاج.

جدول الملخص:

| عمق الطبقة السطحية المستهدف | مدة العملية النموذجية | اعتبارات رئيسية |

|---|---|---|

| ضحلة (< 0.5 مم) | 2 - 5 ساعات | مقاومة تآكل عالية للأجزاء الصغيرة. |

| متوسطة (0.8 - 1.2 مم) | 8 - 20 ساعة | شائعة للتروس والأعمدة. |

| عميقة (> 2.0 مم) | 30 - 60+ ساعة | للمكونات الثقيلة وعالية التأثير. |

حقق تصليدًا سطحيًا دقيقًا بخبرة KINTEK.

يعد تحديد وقت الكربنة الأمثل أمرًا بالغ الأهمية لتحقيق التوازن بين أداء المكون وتكاليف الإنتاج. تتخصص KINTEK في توفير أفران المختبرات عالية الجودة والمواد الاستهلاكية اللازمة للتحكم بدقة في درجة الحرارة والجو للحصول على نتائج متسقة وموثوقة.

سواء كنت تقوم بتطوير بروتوكول جديد للمعالجة الحرارية أو تحسين بروتوكول موجود، يمكن لفريقنا مساعدتك في اختيار المعدات المناسبة لتلبية عمق الطبقة السطحية وأهدافك المعدنية المحددة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلول KINTEK تعزيز عملية الكربنة وتحسين كفاءة مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن جو متحكم فيه بدرجة حرارة 1700 درجة مئوية فرن جو خامل نيتروجين

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

- فرن جو متحكم فيه بدرجة حرارة 1400 درجة مئوية مع غاز النيتروجين والجو الخامل

- فرن غاز خامل بالنيتروجين المتحكم فيه

- فرن أنبوبي معملي عمودي

يسأل الناس أيضًا

- كيف تصنع جوًا خاملًا؟ أتقن العمليات الآمنة والنقية باستخدام التخميل

- ما هو مثال على الغلاف الجوي الخامل؟ اكتشف أفضل غاز لعمليتك

- كيف تسهل الفرن الجوي المعالجة اللاحقة للألياف الكربونية المطلية بالنيكل؟ ضمان أقصى قدر من الترابط

- لماذا يستخدم النيتروجين في الفرن؟ درع فعال من حيث التكلفة للعمليات عالية الحرارة

- ما هو الغرض من الغلاف الجوي الخامل؟ دليل لحماية المواد والعمليات الخاصة بك