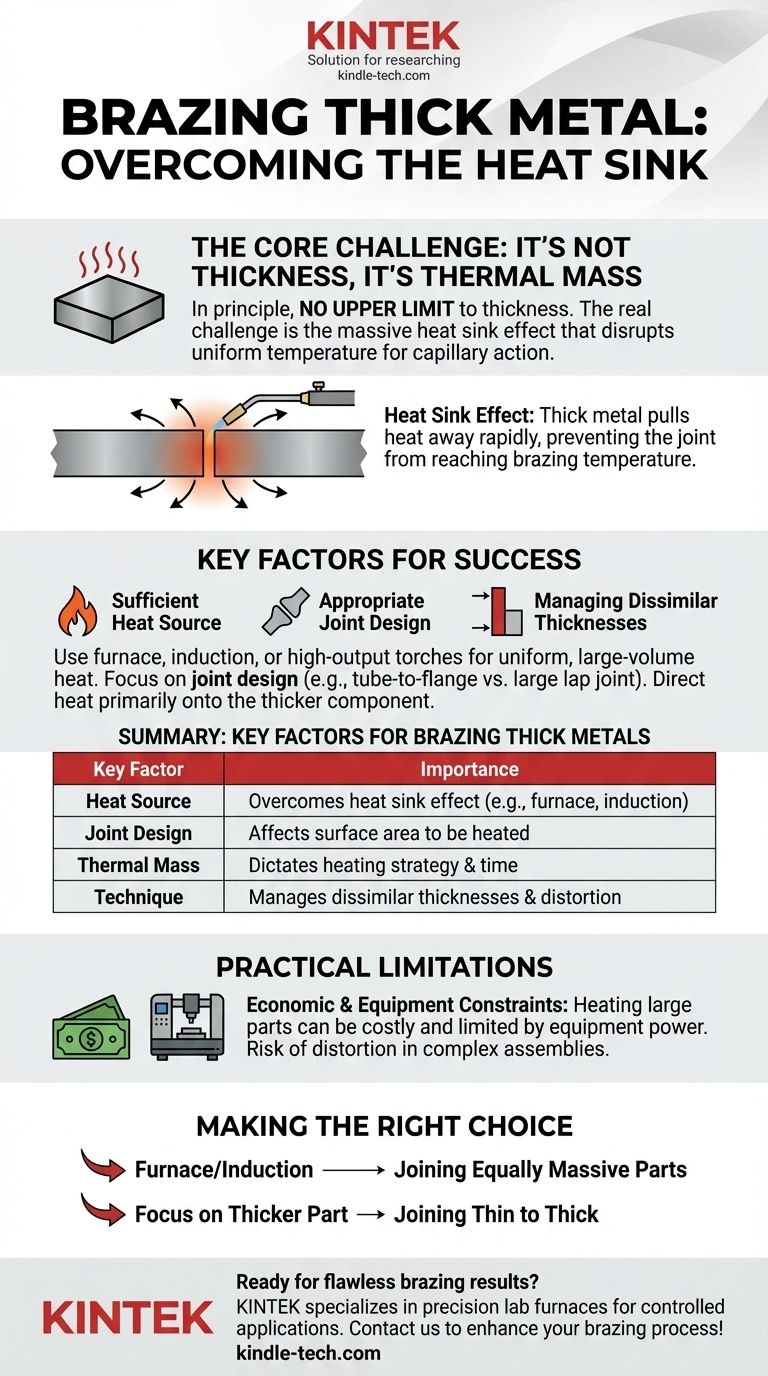

من حيث المبدأ، لا يوجد حد أعلى لسمك المعدن الذي يمكنك لحامه بالنحاس. العامل المحدد الحقيقي ليس أبعاد المعدن نفسه، بل قدرتك على توفير حرارة كافية وموحدة لمنطقة الوصلة بأكملها. يعتمد النجاح على التغلب على تأثير المشتت الحراري الهائل للمكون السميك لرفع درجة حرارة الوصلة إلى درجة حرارة اللحام بالنحاس المناسبة.

إن تحدي لحام المعادن السميكة بالنحاس ليس في سمك المادة، بل في كتلتها الحرارية. يتحدد نجاحك بالكامل بقدرة طريقة التسخين الخاصة بك على التغلب على هذا المشتت الحراري وتحقيق درجة حرارة موحدة عبر الوصلة لتدفق معدن الحشو بشكل صحيح.

لماذا الكتلة، وليس السمك، هي التحدي الحقيقي

يعتمد اللحام بالنحاس على مبدأ الخاصية الشعرية، حيث يتم سحب معدن الحشو المنصهر إلى الفجوة الضيقة بين المعدنين الأساسيين. لكي يعمل هذا بشكل صحيح، يجب أن تكون منطقة الوصلة بأكملها عند درجة حرارة موحدة أعلى قليلاً من نقطة انصهار معدن الحشو. تعطل المواد السميكة هذه العملية بسبب قدرتها على امتصاص الحرارة وتوصيلها بعيدًا عن الوصلة.

تأثير المشتت الحراري

تعمل قطعة المعدن السميكة كمشتت حراري هائل. فهي تسحب الطاقة الحرارية بسرعة بعيدًا عن نقطة تطبيق الحرارة.

إذا لم يتمكن مصدر الحرارة الخاص بك (مثل الشعلة) من توفير الحرارة بشكل أسرع مما يتبددها المعدن، فلن تصل أبدًا إلى درجة حرارة اللحام بالنحاس المطلوبة عند واجهة الوصلة.

الحاجة إلى درجة حرارة موحدة

لكي تعمل الخاصية الشعرية، يجب أن تكون كلتا قطعتي المعدن اللتين تشكلان الوصلة عند درجة الحرارة الصحيحة.

إذا كانت إحدى القطع ساخنة والأخرى باردة جدًا، فإن معدن الحشو سيذوب ويلتصق بالجانب الساخن ولكنه سيفشل في التبلل أو التدفق على الجانب البارد، مما يؤدي إلى وصلة غير مكتملة وضعيفة.

خطر التدرجات الحرارية

يؤدي تسخين بقعة موضعية على لوح سميك جدًا إلى إنشاء تدرج حراري حاد - فرق حاد في درجة الحرارة بين المنطقة الساخنة والمعدن البارد المحيط.

يمكن أن يتسبب هذا في تدفق معدن الحشو بشكل غير متساوٍ، وفي بعض المواد، يمكن أن يؤدي إلى إجهادات داخلية كبيرة قد تؤدي إلى تشوه أو تشقق أثناء التبريد.

العوامل الرئيسية للحام الأقسام السميكة بالنحاس

إن لحام المكونات السميكة بالنحاس بنجاح هو مسألة التحكم في الحرارة. يتطلب هذا دراسة متأنية لمعداتك وتصميم الوصلة والتقنية.

مصدر وطريقة حرارة كافية

الشعلة اليدوية الصغيرة غير كافية للأقسام السميكة. تحتاج إلى طريقة قادرة على توفير حجم كبير من الحرارة بالتساوي.

تشمل الطرق الفعالة اللحام بالنحاس في الفرن، حيث يتم تسخين التجميع بأكمله ببطء في جو متحكم فيه، أو التسخين بالحث، الذي يستخدم المجالات المغناطيسية لتوليد الحرارة مباشرة وبسرعة داخل الأجزاء. يمكن أيضًا استخدام إعدادات شعلة كبيرة متعددة الرؤوس للتسخين الموضعي عالي الإنتاج.

تصميم وصلة مناسب

تصميم الوصلة أمر بالغ الأهمية. تتطلب وصلة التراكب بين لوحين سميكين تسخين مساحة سطح كبيرة جدًا.

في المقابل، فإن لحام أنبوب صغير القطر في شفة سميكة أسهل في الإدارة، حيث يمكنك تركيز الحرارة على مكون الشفة الأكثر ضخامة.

إدارة السماكات المختلفة

سيناريو شائع وصعب هو لحام مكون رفيع بمكون سميك. المفتاح هو توجيه غالبية الحرارة إلى الجزء الأكثر سمكًا.

عن طريق تسخين المشتت الحراري الأكبر أولاً وبشكل أكثر قوة، فإنك تسمح لدرجة حرارته بالارتفاع. سيرتفع الجزء الرقيق إلى درجة الحرارة بسرعة أكبر بكثير مع الحرارة المتبقية فقط، مما يمنعه من السخونة الزائدة بينما يرتفع الجزء السميك.

فهم القيود العملية

على الرغم من أنه ممكن نظريًا، إلا أن لحام الأقسام السميكة للغاية بالنحاس له مقايضات عملية واقتصادية يجب أخذها في الاعتبار.

الجدوى الاقتصادية

قد يكون تسخين مكون كبير جدًا يزن عدة أطنان في فرن لعدة ساعات ممكنًا من الناحية الفنية، ولكنه قد يكون باهظ التكلفة من حيث الطاقة والوقت.

عند مقياس معين، غالبًا ما تصبح عمليات اللحام خيارًا أكثر عملية واقتصادية لربط الأقسام الضخمة.

قيود المعدات

تقتصر قدراتك في النهاية على معداتك. سيحدد حجم فرنك، أو قوة ملف الحث الخاص بك، أو خرج الشعلات الخاصة بك الحد الأعلى العملي لما يمكنك لحامه بالنحاس بنجاح.

خطر التشوه

يمكن أن تؤدي الدورات الحرارية الكبيرة المطلوبة لتسخين وتبريد الأجزاء الضخمة إلى التواء وتشوه، خاصة في التجميعات المعقدة. يجب تقييم هذه المخاطر وإدارتها من خلال الدعم المناسب ومعدلات التبريد المتحكم فيها.

اتخاذ القرار الصحيح لهدفك

لتحديد ما إذا كان اللحام بالنحاس هو النهج الصحيح لتطبيقك على الأقسام السميكة، ضع في اعتبارك هدفك الأساسي والمكونات المعنية.

- إذا كان تركيزك الأساسي هو ربط جزأين متساويين في الحجم: فإن أفضل خيار لك هو طريقة توفر حرارة شاملة، مثل اللحام بالنحاس في الفرن أو بالحث، لضمان ارتفاع بطيء وموحد لدرجة الحرارة عبر التجميع بأكمله.

- إذا كان تركيزك الأساسي هو ربط جزء رفيع بجزء سميك: ركز مصدر الحرارة على المكون الأكثر سمكًا، مما يسمح له بالعمل كخزان حراري أساسي، ودع المكون الرقيق يسخن عن طريق التوصيل والطاقة المحيطة.

- إذا كان تركيزك الأساسي هو تقييم اللحام بالنحاس مقابل اللحام: ضع في اعتبارك خصائص الوصلة المطلوبة، واحتمال التشوه، والتكلفة الإجمالية للعملية، بما في ذلك وقت التسخين واستخدام المعدات.

في النهاية، اللحام بالنحاس الناجح لا يتعلق بسمك المعدن بقدر ما يتعلق بالإدارة الذكية للطاقة الحرارية.

جدول الملخص:

| العامل الرئيسي | الأهمية للحام المعادن السميكة بالنحاس |

|---|---|

| مصدر الحرارة | يحدد ما إذا كان يمكنك التغلب على تأثير المشتت الحراري (مثل الفرن، الحث). |

| تصميم الوصلة | يؤثر على مساحة السطح التي تحتاج إلى تسخين موحد. |

| الكتلة الحرارية | التحدي الحقيقي؛ يحدد استراتيجية التسخين والوقت. |

| التقنية | بالغة الأهمية لإدارة السماكات المختلفة ومنع التشوه. |

هل أنت مستعد لتحقيق نتائج لحام بالنحاس خالية من العيوب على مكوناتك ذات الأقسام السميكة؟ المعدات المناسبة هي المفتاح لإدارة الكتلة الحرارية وضمان التسخين الموحد. تتخصص KINTEK في أفران المختبرات الدقيقة وأنظمة التسخين المثالية لتطبيقات اللحام بالنحاس المتحكم فيها. يمكن لخبرائنا مساعدتك في اختيار الحل الأمثل لتحديات ربط المعادن الخاصة بك. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عملية اللحام بالنحاس الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن جو متحكم فيه بدرجة حرارة 1700 درجة مئوية فرن جو خامل نيتروجين

يسأل الناس أيضًا

- ما هي مزايا اللحام بالنحاس مقارنة باللحام؟ تحقيق ربط معدني نظيف ومنخفض التشوه

- هل يمكن لحام المعادن غير المتشابهة باللحام الصلب أو اللحام القوسي؟ دليل للحصول على مفاصل قوية وموثوقة

- هل يتطلب اللحام بالنحاس (Brazing) الحرارة؟ نعم، إنها المحفز لإنشاء روابط قوية ودائمة.

- ما هو أساس اللحام بالنحاس؟ دليل لربط المعادن القوي ومنخفض الحرارة

- هل يمكنك لحام معدنين مختلفين؟ نعم، وإليك كيفية القيام بذلك بنجاح.