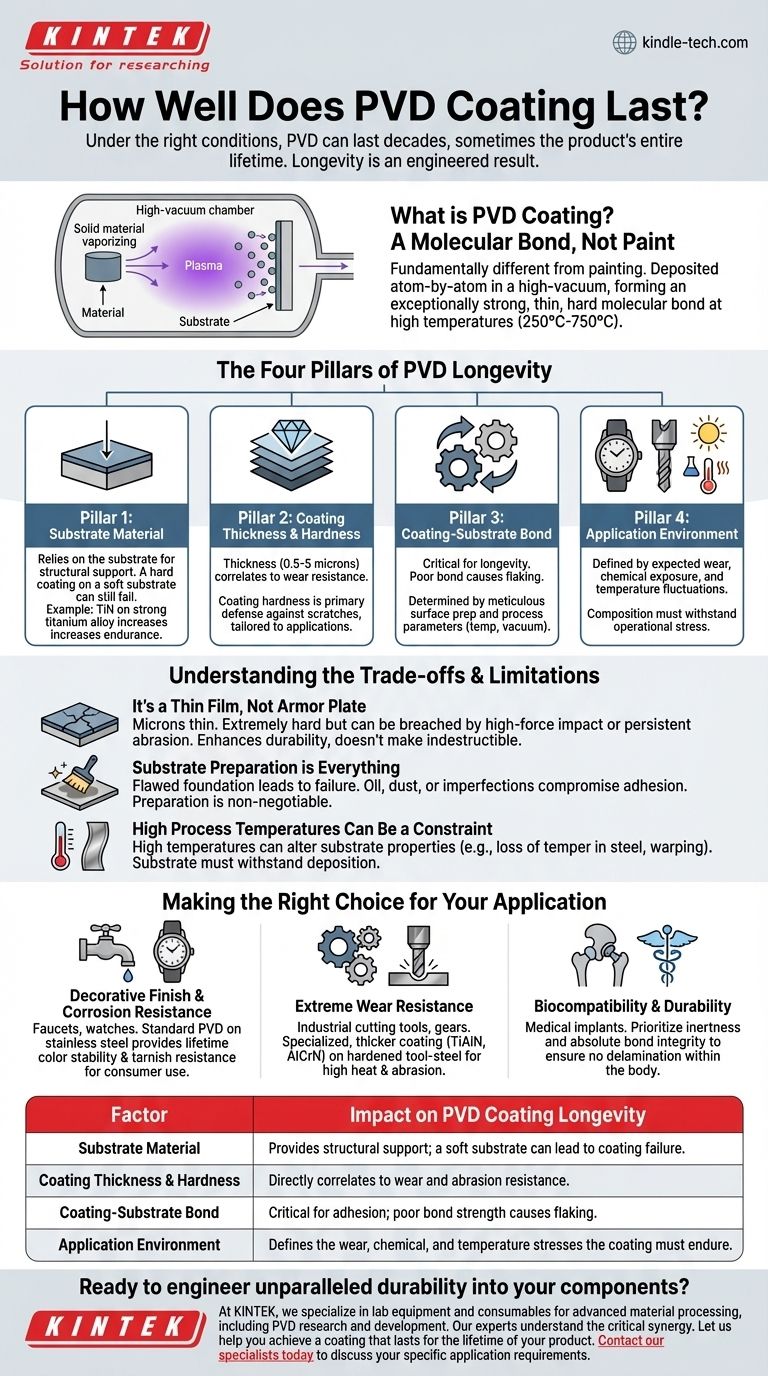

في ظل الظروف المناسبة، يمكن أن يستمر طلاء PVD لعقود، وأحيانًا طوال عمر المنتج. العمر الافتراضي ليس رقمًا واحدًا ولكنه نتيجة مباشرة للمادة المحددة للطلاء، وسمكها، والركيزة التي يتم تطبيقها عليها، والإجهاد البيئي الذي تتحمله. إنه تشطيب عالي المتانة، ولكن طول عمره يعتمد على هندسته.

السؤال ليس ببساطة "كم يدوم PVD"، بل "ما هي العوامل التي يجب التحكم فيها لجعل PVD يدوم لتطبيقي المحدد؟" متانته ليست متأصلة في الاسم وحده؛ بل يتم هندستها من خلال تآزر دقيق بين علم المواد والتحكم في العملية.

ما هو طلاء PVD؟ رابطة جزيئية، وليست دهانًا

يختلف الترسيب الفيزيائي للبخار (PVD) اختلافًا جوهريًا عن الطلاء التقليدي أو الدهان. إنه ليس طبقة سائلة تجف على السطح.

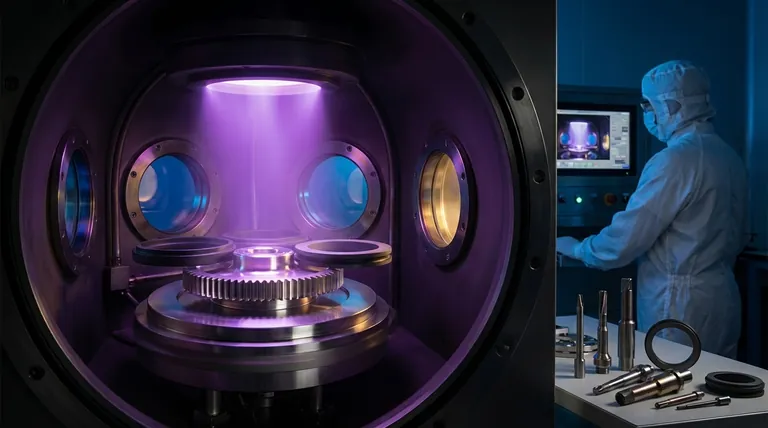

عملية الترسيب

تتم العملية في غرفة مفرغة عالية. يتم تبخير مادة صلبة، مثل نيتريد التيتانيوم، إلى بلازما.

ثم يتم ترسيب هذه البلازما، ذرة بذرة، على المكون ("الركيزة"). وهذا يخلق طبقة رقيقة جدًا وصلبة ومترابطة بإحكام على السطح.

تغيير على المستوى الجزيئي

نظرًا لأن هذا يحدث على المستوى الجزيئي وغالبًا في درجات حرارة عالية (250 درجة مئوية إلى 750 درجة مئوية)، فإن الطلاء يشكل رابطة قوية بشكل استثنائي مع الركيزة. ولهذا السبب تُعرف طلاءات PVD بمقاومتها الفائقة للتآكل والتآكل مقارنة بالطرق الأخرى.

الأركان الأربعة لطول عمر PVD

متانة طلاء PVD ليست عرضية. إنها تتحدد بأربعة عوامل مترابطة. فهم هذه العوامل هو المفتاح لتحديد طلاء يلبي توقعاتك.

الركن الأول: مادة الركيزة

لا ينفصل أداء طلاء PVD عن المادة التي يوضع عليها. الطلاء عبارة عن طبقة رقيقة، تتراوح عادة بين 0.5 و 5 ميكرون، ويعتمد على الركيزة للحصول على دعمه الهيكلي.

الطلاء الصلب على ركيزة ناعمة سيظل ينبعج بسهولة، مما قد يتسبب في تشقق الطلاء. تحدد المادة الأساسية القوة الكلية للمنتج النهائي ومقاومته للتعب.

على سبيل المثال، يمكن لطلاء نيتريد التيتانيوم (TiN) على سبيكة تيتانيوم قوية أن يزيد بشكل كبير من قدرة المكون على التحمل وحد التعب.

الركن الثاني: سمك الطلاء وصلابته

يرتبط السمك مباشرة بمقاومة التآكل. سيستغرق الطلاء الأكثر سمكًا وقتًا أطول للتآكل في ظل الظروف الكاشطة.

ومع ذلك، فإن صلابة مادة الطلاء نفسها هي الدفاع الأساسي ضد الخدوش والتآكل. تقدم مواد PVD المختلفة مستويات مختلفة من الصلابة، مصممة لتطبيقات محددة.

الركن الثالث: رابطة الطلاء بالركيزة

الطلاء الأقوى والأكثر صلابة لا فائدة منه إذا تقشر. قوة الرابطة بين الطلاء والركيزة هي بلا شك العامل الأكثر أهمية لطول العمر.

تتحدد هذه الرابطة من خلال الإعداد الدقيق للسطح ومعلمات عملية PVD المحددة، بما في ذلك درجة الحرارة وضغط الفراغ. الرابطة الضعيفة هي السبب الأكثر شيوعًا لفشل PVD المبكر.

الركن الرابع: بيئة التطبيق

سوف تدوم علبة ساعة مطلية بـ PVD تتعرض للاحتكاك العرضي لفترة أطول بكثير من أداة قطع صناعية مطلية بـ PVD تتعرض لحرارة شديدة وتآكل يوميًا.

يجب عليك تحديد التآكل المتوقع، والتعرض الكيميائي، وتقلبات درجة الحرارة. يجب اختيار تركيبة الطلاء وسمكه لتحمل بيئة التشغيل المحددة.

فهم المفاضلات والقيود

على الرغم من فعاليته المذهلة، فإن PVD ليس حلاً لا يقهر. تتطلب الموضوعية الاعتراف بحدوده.

إنه فيلم رقيق، وليس درعًا

طلاء PVD رقيق بمقدار الميكرونات. على الرغم من أنه صلب وكثيف للغاية، إلا أنه يمكن اختراقه بواسطة تأثير حاد وعالي القوة أو يتآكل بسبب التآكل الشديد والمستمر. إنه يعزز المتانة؛ ولا يجعل الجزء غير قابل للتلف.

إعداد الركيزة هو كل شيء

لا يمكن لعملية PVD إصلاح أساس معيب. أي زيت أو غبار أو عيوب على سطح الركيزة ستؤثر على التصاق الطلاء، مما يؤدي إلى ظهور بثور أو تقشر. تكلفة ووقت الإعداد المناسب للسطح غير قابلة للتفاوض.

درجات حرارة العملية العالية يمكن أن تكون قيدًا

يمكن أن تؤدي درجات الحرارة العالية المطلوبة للعديد من عمليات PVD إلى تغيير خصائص مادة الركيزة. على سبيل المثال، قد تفقد بعض الفولاذ المعالج حرارياً صلابته، أو قد تتشوه بعض السبائك. يجب أن تكون الركيزة قادرة على تحمل بيئة الترسيب.

اتخاذ الخيار الصحيح لتطبيقك

للحصول على الأداء الذي تحتاجه، يجب أن تتطابق مواصفات PVD مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو التشطيب الزخرفي ومقاومة التآكل (مثل الحنفيات والساعات): سيوفر طلاء PVD القياسي على الفولاذ المقاوم للصدأ عمرًا من ثبات اللون ومقاومة التآكل للاستخدامات الاستهلاكية النموذجية.

- إذا كان تركيزك الأساسي هو مقاومة التآكل الشديد (مثل أدوات القطع الصناعية والتروس): فأنت بحاجة إلى طلاء متخصص وأكثر سمكًا (مثل TiAlN أو AlCrN) يتم تطبيقه على ركيزة من الفولاذ المقوى للتعامل مع درجات الحرارة العالية والتآكل.

- إذا كان تركيزك الأساسي هو التوافق الحيوي والمتانة (مثل الغرسات الطبية): يجب أن تعطي الأولوية لاختيار الطلاء والركيزة للقصور الذاتي وسلامة الرابطة المطلقة لضمان عدم انفصال أي مادة داخل الجسم.

من خلال فهم هذه العوامل المتحكمة، يمكنك هندسة طول عمر منتجك بفعالية.

جدول الملخص:

| العامل | التأثير على طول عمر طلاء PVD |

|---|---|

| مادة الركيزة | توفر الدعم الهيكلي؛ يمكن أن تؤدي الركيزة الناعمة إلى فشل الطلاء. |

| سمك الطلاء وصلابته | يرتبط مباشرة بمقاومة التآكل والاحتكاك. |

| رابطة الطلاء بالركيزة | حاسمة للالتصاق؛ ضعف قوة الرابطة يسبب التقشر. |

| بيئة التطبيق | تحدد ضغوط التآكل الكيميائية والحرارية التي يجب أن يتحملها الطلاء. |

هل أنت مستعد لهندسة متانة لا مثيل لها في مكوناتك؟ طول عمر طلاء PVD هو علم دقيق. في KINTEK، نحن متخصصون في معدات المختبرات والمواد الاستهلاكية لمعالجة المواد المتقدمة، بما في ذلك البحث والتطوير في PVD. يدرك خبراؤنا التآزر الحاسم بين الركيزة ومادة الطلاء ومعلمات العملية. دعنا نساعدك في تحقيق طلاء يدوم طوال عمر منتجك. اتصل بمتخصصينا اليوم لمناقشة متطلبات تطبيقك المحددة واكتشاف حل PVD المناسب لاحتياجات مختبرك أو إنتاجك.

دليل مرئي

المنتجات ذات الصلة

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- فرن تفحيم الخزف السني بالشفط

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

يسأل الناس أيضًا

- ما هي عملية طلاء الألماس بالترسيب الكيميائي للبخار؟ ازرع طبقة ألماس فائقة ومترابطة كيميائيًا

- ما مدى سمك طلاء الماس CVD؟ الموازنة بين المتانة والإجهاد لتحقيق الأداء الأمثل

- ما هو طلاء الماس CVD؟ نمو طبقة ماسية فائقة الصلابة وعالية الأداء

- هل طلاء الماس يستحق العناء؟ تعظيم عمر المكون وأدائه

- ما هو غشاء طلاء الماس؟ طبقة رقيقة من الماس لأداء فائق