في جوهره، تلبيد المساحيق هو عملية تصنيع تحول المساحيق المعدنية أو السيراميكية إلى جسم صلب ومتماسك. يتم تحقيق ذلك عن طريق تطبيق الحرارة على شكل مُشكَّل مسبقًا، ورفع درجة الحرارة بما يكفي لربط جزيئات المسحوق معًا ولكن مع البقاء أقل بقليل من نقطة انصهار المادة. هذا الاندماج على المستوى الذري هو ما يمنح الجزء النهائي قوته وكثافته.

المبدأ الأساسي للتلبيد بسيط: لا تحتاج إلى صهر المادة لجعلها صلبة. من خلال التحكم الدقيق في الحرارة والضغط أحيانًا، يمكنك دمج جزيئات المسحوق الفردية في مكون قوي وعملي، مما يوفر بديلاً قويًا للصب أو التشغيل الآلي التقليدي.

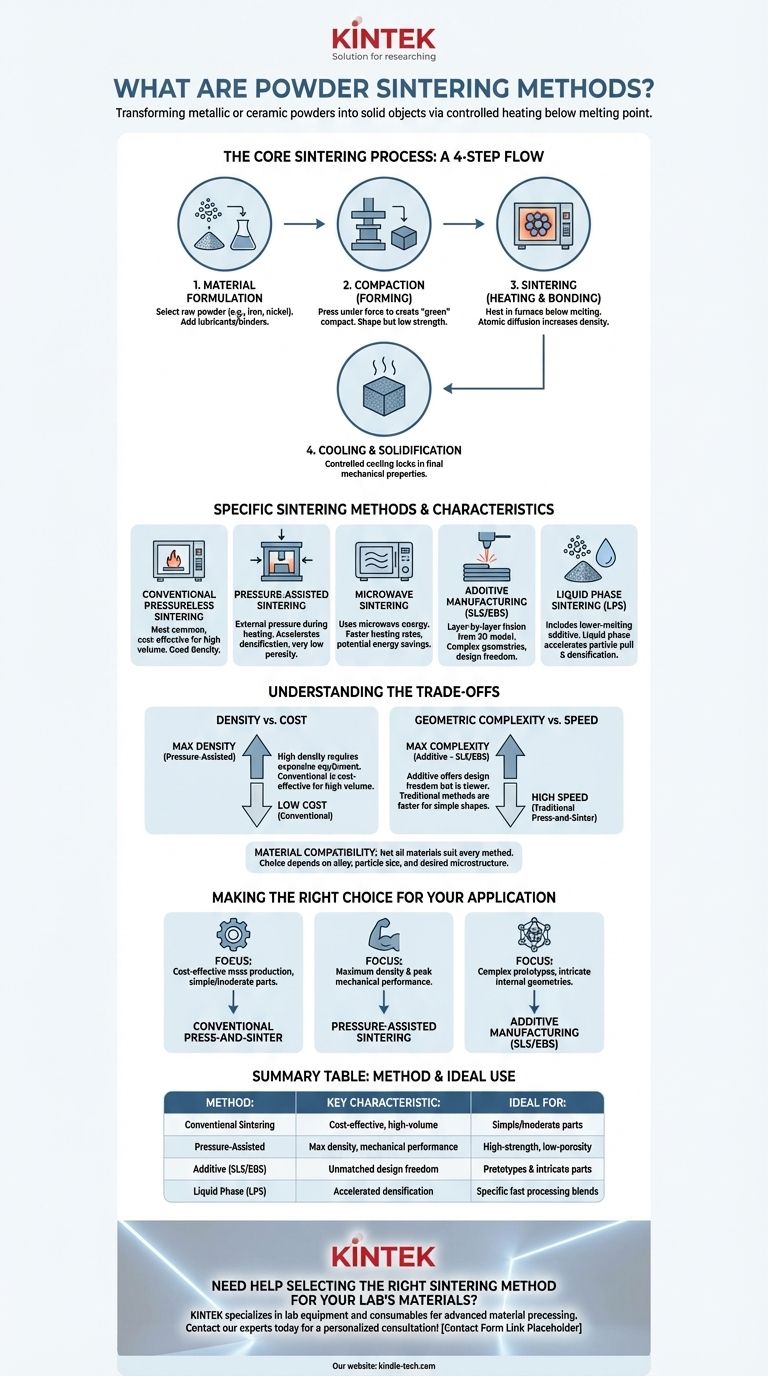

عملية التلبيد الأساسية: تفصيل خطوة بخطوة

تعتمد جميع طرق التلبيد تقريبًا على عملية أساسية متعددة المراحل. فهم هذا التسلسل الأساسي هو المفتاح لفهم كيفية عمل التقنيات الأكثر تخصصًا.

الخطوة 1: صياغة المواد

تبدأ العملية باختيار وإعداد المسحوق الخام. يحدد اختيار المعدن – مثل الحديد أو النيكل أو النحاس أو الموليبدينوم – الخصائص النهائية للمكون بشكل مباشر.

غالبًا ما يتم خلط مواد التشحيم أو عوامل الربط لتحسين تدفق المسحوق وتماسكه في المرحلة التالية.

الخطوة 2: الضغط (تشكيل الجزء "الأخضر")

يتم تحميل خليط المسحوق المُعد في قالب ويُضغط بقوة كبيرة. هذه هي الطريقة الأكثر شيوعًا للتشكيل بالضغط.

تؤدي هذه الخطوة إلى إنشاء جسم هش ومُلبَّد مسبقًا يُعرف باسم "الكبس الأخضر". يكون له الشكل المطلوب ولكنه يفتقر إلى القوة والصلابة النهائية للجزء المكتمل.

الخطوة 3: التلبيد (التسخين والربط)

يتم نقل الجزء الأخضر إلى فرن ذي جو متحكم فيه وتسخينه. يتم رفع درجة الحرارة إلى ما دون نقطة انصهار المادة مباشرة.

عند درجة الحرارة العالية هذه، يتسارع الانتشار الذري. تبدأ الجزيئات في الاندماج عند نقاط الاتصال الخاصة بها من خلال آليات مثل انتشار حدود الحبوب وانتشار السطح، مما يقلل المسامية ويزيد من كثافة الجزء.

الخطوة 4: التبريد والتصلب

بعد الاحتفاظ به عند درجة حرارة التلبيد لفترة محددة، يتم تبريد المكون بطريقة متحكم فيها. يسمح هذا له بالتصلب في كتلة واحدة موحدة مع خصائصه الميكانيكية النهائية.

نظرة فاحصة على طرق التلبيد المحددة

بينما تظل العملية الأساسية متسقة، تم تطوير العديد من الطرق المميزة للتحسين لمواد وكثافات وتطبيقات مختلفة.

التلبيد التقليدي بدون ضغط

هذه هي الطريقة الأكثر شيوعًا ومباشرة، وتتبع عملية الخطوات الأربع الموصوفة أعلاه بالضبط. إنها فعالة للغاية للإنتاج الضخم للأجزاء حيث لا تكون الكثافة العالية جدًا هي المتطلب الأساسي.

التلبيد بمساعدة الضغط

تطبق هذه الفئة من الطرق ضغطًا خارجيًا أثناء مرحلة التسخين. تعمل القوة والحرارة المدمجتان على تسريع التكثيف بشكل كبير، مما ينتج عنه أجزاء ذات مسامية منخفضة جدًا وخصائص ميكانيكية فائقة.

التلبيد بالميكروويف

بدلاً من الفرن التقليدي، تستخدم هذه التقنية طاقة الميكروويف لتسخين المادة. يمكن أن يؤدي ذلك إلى معدلات تسخين أسرع بكثير وربما استهلاك أقل للطاقة، مما يجعله مجالًا للتطوير النشط.

طرق التصنيع المضافة (SLS و EBS)

تقنيات مثل التلبيد الانتقائي بالليزر (SLS) والتلبيد بشعاع الإلكترون (EBS) ثورية. تستخدم شعاعًا عالي الطاقة لتلبيد المواد المسحوقة طبقة تلو الأخرى مباشرة من نموذج ثلاثي الأبعاد.

تجمع هذه الطرق بفعالية بين خطوات الضغط والتلبيد، مما يسمح بإنشاء أشكال هندسية معقدة للغاية يستحيل إنتاجها بالضغط التقليدي بالقالب.

تلبيد الطور السائل (LPS)

تلبيد الطور السائل هو نوع يشتمل فيه خليط المسحوق على مادة ثانوية ذات نقطة انصهار أقل. أثناء التسخين، تذوب هذه المادة الثانوية، مما يخلق طورًا سائلًا يسحب الجزيئات الصلبة الأولية معًا بسرعة وفعالية أكبر من خلال العمل الشعري، مما يسرع التكثيف.

فهم المفاضلات

يتطلب اختيار طريقة التلبيد الموازنة بين الأولويات المتنافسة. لا توجد تقنية واحدة متفوقة عالميًا؛ يعتمد الاختيار الأمثل كليًا على أهداف المشروع.

الكثافة مقابل التكلفة

تنتج طرق مثل التلبيد بمساعدة الضغط أجزاء كثيفة بشكل استثنائي ولكنها تتطلب معدات أكثر تعقيدًا وتكلفة. التلبيد التقليدي أكثر فعالية من حيث التكلفة للإنتاج بكميات كبيرة حيث تكون الكثافة الجيدة، ولكن ليست مثالية، مقبولة.

التعقيد الهندسي مقابل السرعة

توفر الطرق المضافة مثل SLS حرية تصميم لا مثيل لها لإنشاء أجزاء معقدة. ومع ذلك، لإنتاج آلاف الأشكال البسيطة نسبيًا، فإن الضغط والتلبيد التقليدي أسرع وأرخص بكثير.

توافق المواد

لا تستجيب جميع المواد بنفس القدر لكل طريقة. يمكن أن يجعل السبائك المحددة وحجم الجسيمات والبنية المجهرية النهائية المرغوبة المادة مناسبة تمامًا لتقنية واحدة ولكن يصعب معالجتها بأخرى.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يوجه هدفك النهائي اختيارك لطريقة التلبيد.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم الفعال من حيث التكلفة للأجزاء البسيطة إلى المتوسطة التعقيد: فإن الضغط والتلبيد التقليدي هو المعيار الصناعي لسبب وجيه.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة وأعلى أداء ميكانيكي: فإن التلبيد بمساعدة الضغط هو المسار الأكثر مباشرة لإنشاء مكونات شبه كاملة الكثافة.

- إذا كان تركيزك الأساسي هو إنشاء نماذج أولية معقدة أو أجزاء ذات أشكال هندسية داخلية معقدة: توفر طرق التصنيع المضافة مثل SLS أو EBS حرية تصميم لا مثيل لها.

يمنحك فهم هذه المسارات المتميزة القدرة على اختيار عملية التصنيع الدقيقة لتحقيق خصائص المواد المطلوبة بأقصى كفاءة.

جدول الملخص:

| الطريقة | الخاصية الرئيسية | مثالية لـ |

|---|---|---|

| التلبيد التقليدي | فعال من حيث التكلفة، إنتاج بكميات كبيرة | الأجزاء البسيطة إلى المتوسطة التعقيد |

| بمساعدة الضغط | أقصى كثافة وأداء ميكانيكي | المكونات عالية القوة ومنخفضة المسامية |

| المضافة (SLS/EBS) | حرية تصميم لا مثيل لها للأشكال الهندسية المعقدة | النماذج الأولية والأجزاء المعقدة |

| الطور السائل (LPS) | تكثيف متسارع مع مادة مضافة ذات نقطة انصهار أقل | خلطات مواد محددة تتطلب معالجة سريعة |

هل تحتاج إلى مساعدة في اختيار طريقة التلبيد المناسبة لمواد مختبرك؟

تتخصص KINTEK في توفير معدات المختبرات والمواد الاستهلاكية اللازمة لمعالجة المواد المتقدمة. سواء كنت تقوم بتطوير سبائك جديدة أو إنتاج مكونات سيراميكية عالية الأداء، يمكن لخبرتنا أن تساعدك في تحقيق أفضل النتائج. دعنا نناقش متطلبات مشروعك ونجد الحل الأمثل لاحتياجات مختبرك.

اتصل بخبرائنا اليوم للحصول على استشارة شخصية!

دليل مرئي

المنتجات ذات الصلة

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن تفحيم الخزف السني بالشفط

يسأل الناس أيضًا

- ما هو التبخير الحراري لترسيب الأغشية الرقيقة؟ دليل مبسط للطلاء بالمكنسة الكهربائية العالية

- ما هو الدور الذي تلعبه الأفران ذات درجات الحرارة العالية في اختبارات تآكل المفاعلات السريعة المبردة بالرصاص؟ تحقيق الاستقرار الحراري الحرج

- كيف تعمل مفاعلات الانحلال الحراري الصناعية على تحسين التخليق الاتجاهي للمنتجات أثناء عملية الانحلال الحراري للكتلة الحيوية؟

- ما هي تطبيقات صب الألومنيوم؟ إطلاق العنان للتنوع عبر الصناعات

- هل يحدث انتقال للحرارة في الفراغ؟ نعم، عن طريق الإشعاع، طريقة الشمس

- لماذا يعتبر الفرن الصناعي عالي الحرارة ضروريًا لألياف النانو المعدنية غير العضوية النقية؟ تحقيق الدقة.

- ما الفرق بين التلبيد والانصهار؟ شرح المعالجة في الحالة الصلبة مقابل المعالجة في الطور السائل

- كيف يسهل فرن صهر القوس التخليق المخبري لمركبات Ce4Sb3 و Ce2Sb؟ تخليق عالي الحرارة والدقة