في جوهرها، تتكون عملية التلبيد من ثلاث مراحل أساسية: تحضير وخلط مسحوق أساسي، وضغط هذا المسحوق في شكل أولي، وتطبيق حرارة متحكم فيها لدمج الجزيئات في جسم صلب وكثيف. يحدث هذا المعالجة الحرارية تحت نقطة انصهار المادة، معتمدة على الانتشار الذري لربط الجزيئات وإزالة الفراغات بينها.

التلبيد ليس عملية انصهار، بل هو اندماج ذري. إنه يحول مجموعة فضفاضة من الجزيئات إلى كتلة صلبة وقوية باستخدام الطاقة الحرارية لتشجيع الذرات على الانتشار عبر حدود الجزيئات، مما يؤدي إلى لحام المادة معًا من الداخل إلى الخارج بشكل فعال.

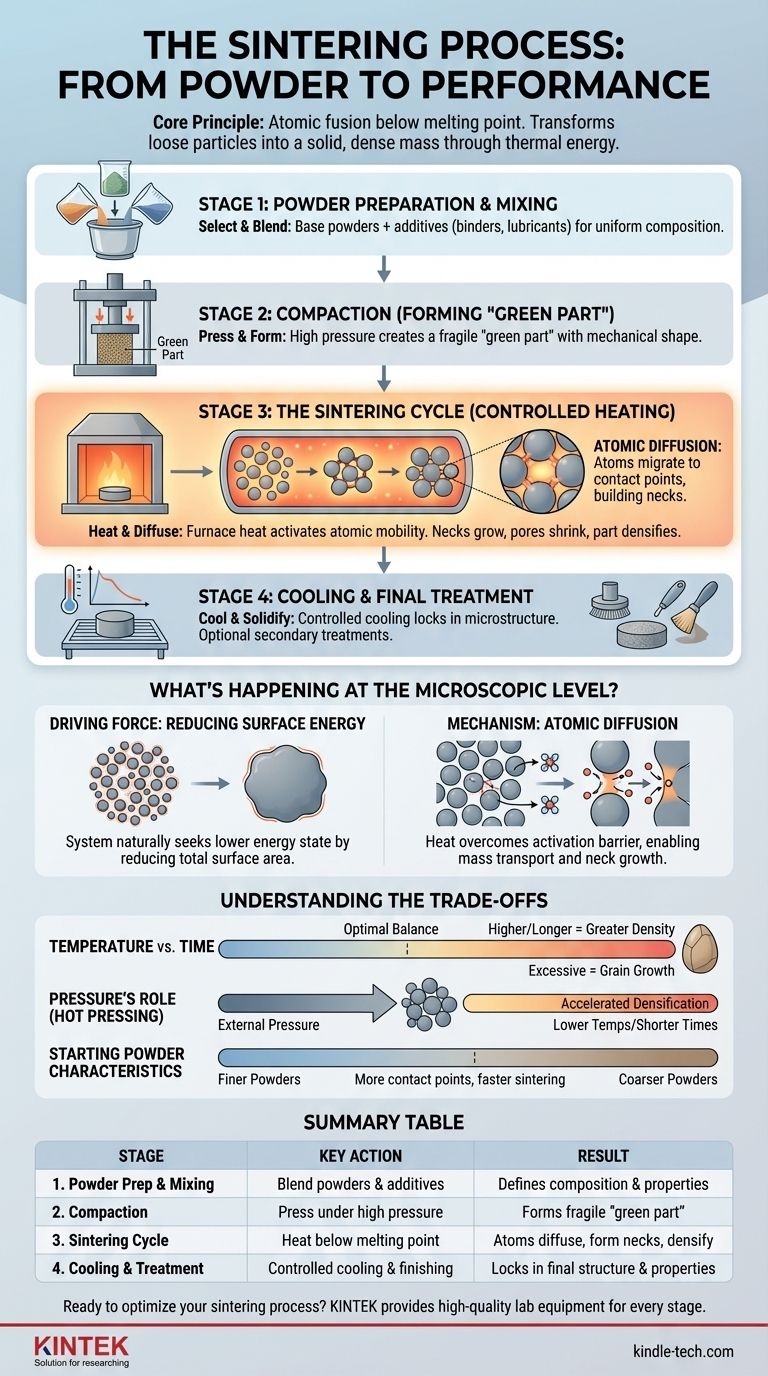

إطار عمل التلبيد: من المسحوق إلى الجزء

الرحلة من المسحوق الخام إلى المكون النهائي هي عملية دقيقة ومتعددة المراحل. تبني كل خطوة على سابقتها، مع تأثير كبير للتحضير الأولي على جودة وخصائص المنتج النهائي.

المرحلة 1: تحضير المسحوق والخلط

هذه هي المرحلة التأسيسية التي تُحدد فيها خصائص المادة النهائية. تبدأ العملية باختيار وتحضير المادة الخام، والتي تكون عادة مسحوقًا ناعمًا من المعدن أو السيراميك أو مادة أخرى.

ثم تُخلط هذه المساحيق بدقة لتحقيق التركيب الكيميائي المطلوب. قد تُضاف مواد مضافة مثل المواد الرابطة (للقوة الأولية)، أو مواد التشحيم (للمساعدة في الضغط)، أو عناصر السبائك (لتعزيز الخصائص) لإنشاء مزيج متجانس وموحد.

المرحلة 2: الضغط (تشكيل "الجزء الأخضر")

يُحمّل المسحوق المخلوط في قالب ويُعرّض لضغط عالٍ. هذه الخطوة، المعروفة باسم الضغط، تضغط الجزيئات معًا، مما يكثف المادة ميكانيكيًا ويشكلها بالشكل المطلوب.

يُسمى الجسم الناتج "الجزء الأخضر". إنه هش وله فقط ما يكفي من السلامة الهيكلية ليتم التعامل معه، ولكن هذه الخطوة حاسمة لإزالة الفراغات الكبيرة وضمان كثافة موحدة قبل التسخين.

المرحلة 3: دورة التلبيد (التسخين المتحكم فيه)

يُوضع الجزء الأخضر في فرن التلبيد حيث يخضع لدورة حرارية مُتحكم فيها بعناية. هذا هو قلب العملية، حيث يحدث التحول الحقيقي.

تُرفع درجة الحرارة إلى نقطة أقل من نقطة انصهار المادة. عند درجة الحرارة المرتفعة هذه، تصبح الذرات في الجزيئات شديدة الحركة. تبدأ في الانتشار عبر حدود الجزيئات المتجاورة، مكونة جسورًا صغيرة أو "أعناقًا".

مع استمرار التسخين، تنمو هذه الأعناق أوسع، وتسحب الجزيئات أقرب إلى بعضها البعض. يؤدي هذا الإجراء إلى انكماش المسام بين الجزيئات، مما يتسبب في تكثيف الجزء بأكمله، واكتساب قوة كبيرة، وانكماش في الحجم الكلي.

المرحلة 4: التبريد والمعالجة النهائية

بعد الاحتفاظ بالجزء عند درجة حرارة التلبيد لمدة محددة، يُبرد بطريقة مُتحكم فيها. يمنع هذا الصدمة الحرارية، التي قد تسبب تشققات، ويساعد على تثبيت البنية المجهرية النهائية والخصائص الميكانيكية المرغوبة.

اعتمادًا على التطبيق، قد تخضع الأجزاء الملبدة لمعالجات ثانوية مثل التشغيل الآلي، أو الطلاء، أو المعالجة الحرارية لتلبية المواصفات النهائية.

ماذا يحدث على المستوى المجهري؟

لإتقان العملية حقًا، يجب أن تفهم الفيزياء التي تدفع التحول. يحكم التلبيد مبادئ أساسية للديناميكا الحرارية وحركة الذرات.

القوة الدافعة: تقليل طاقة السطح

يحتوي المسحوق الناعم على كمية هائلة من مساحة السطح بالنسبة لحجمه. من منظور الديناميكا الحرارية، تمثل مساحة السطح العالية هذه حالة من طاقة السطح العالية.

الكون يفضل حالات الطاقة الأقل. عملية التلبيد هي مسار طبيعي لتقليل هذه الطاقة الزائدة عن طريق إزالة الأسطح بين الجزيئات وتشكيل كتلة صلبة واحدة ذات مساحة سطح إجمالية أقل.

الآلية: الانتشار الذري

توفر الحرارة الطاقة اللازمة للتغلب على حاجز التنشيط من أجل الانتشار الذري. تهاجر الذرات من الجزء الأكبر من الجزيئات إلى نقاط التلامس، وتشكل "الأعناق" التي تسد الفجوة بينها.

يستمر هذا النقل الكتلي بمرور الوقت، مما يؤدي إلى نمو الأعناق وسحب مراكز الجزيئات أقرب. والنتيجة هي القضاء على المسامية وزيادة الكثافة الكلية وقوة الجزء.

فهم المفاضلات

التلبيد هو عملية موازنة بين المتغيرات المتنافسة. التحكم في هذه العوامل هو المفتاح لتحقيق نتائج متسقة وقابلة للتنبؤ.

درجة الحرارة مقابل الوقت

أهم معلمتين هما درجة حرارة التلبيد والوقت. تؤدي درجات الحرارة الأعلى أو أوقات الاحتفاظ الأطول عمومًا إلى زيادة الكثافة والقوة.

ومع ذلك، فإن الحرارة أو الوقت الزائدين يمكن أن يسببا نمو الحبيبات، حيث تندمج الحبيبات البلورية الأصغر في حبيبات أكبر. بينما يصبح الجزء كثيفًا، يمكن أن تقلل الحبيبات الكبيرة أحيانًا من المتانة والخصائص الميكانيكية الأخرى. الهدف هو إيجاد التوازن الأمثل للمادة والتطبيق المحددين.

دور الضغط (الضغط الساخن)

بالنسبة للمواد التي يصعب تلبيدها، مثل التنجستن أو بعض السيراميك المتقدم، يمكن تطبيق ضغط خارجي أثناء دورة التسخين. هذه العملية، المعروفة باسم الضغط الساخن، تدفع الجزيئات جسديًا أقرب إلى بعضها البعض، مما يسرع الانتشار ويمكّن التكثيف عند درجات حرارة أقل أو في أوقات أقصر.

خصائص المسحوق الأولي

يعتمد المنتج النهائي بشكل كبير على المسحوق الأولي. تحتوي المساحيق الأكثر دقة على مساحة سطح أكبر ونقاط تلامس أكثر، مما يعني أنها تمتلك قوة دافعة أقوى للتلبيد. عادة ما تتلبد بشكل أسرع وعند درجات حرارة أقل من المساحيق الخشنة.

اتخاذ الخيار الصحيح لهدفك

يجب تصميم المعلمات المحددة لعملية التلبيد لتناسب هدفك الأساسي.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة وقوة: استخدم مساحيق أولية دقيقة جدًا ودورة تسخين محسنة، وفكر في التلبيد بمساعدة الضغط (الضغط الساخن) للحصول على نتائج متفوقة.

- إذا كان تركيزك الأساسي هو إنشاء أجزاء ذات مسامية متحكم فيها (على سبيل المثال، للمرشحات): استخدم جزيئات أكبر وأكثر انتظامًا وقلل عمدًا وقت التلبيد أو خفض درجة الحرارة لدمج الجزيئات دون إزالة الفراغات بالكامل.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة وفعالة من حيث التكلفة: قم بالتوحيد القياسي لعملية ضغط بارد وتلبيد في الفرن قابلة للتكرار، مما يضمن تحكمًا صارمًا في اتساق المواد الخام ومعلمات الفرن.

يُمكّنك فهم هذه المراحل الأساسية من التلاعب بخصائص المواد على المستوى الذري، وتحويل المساحيق البسيطة إلى مكونات عالية الأداء.

جدول الملخص:

| المرحلة | الإجراء الرئيسي | النتيجة |

|---|---|---|

| 1. تحضير وخلط المسحوق | اختيار وخلط المساحيق الأساسية مع المواد المضافة. | تُحدد التركيبة والخصائص النهائية للمادة. |

| 2. الضغط | ضغط المسحوق في قالب تحت ضغط عالٍ. | يُشكل "جزءًا أخضر" هشًا بالشكل المطلوب. |

| 3. دورة التلبيد | تسخين الجزء الأخضر تحت نقطة انصهاره. | تنتشر الذرات، مكونة أعناقًا وتكثف الجزء. |

| 4. التبريد والمعالجة | تبريد متحكم فيه ومعالجة نهائية اختيارية. | تُثبت البنية المجهرية والخصائص النهائية. |

هل أنت مستعد لتحسين عملية التلبيد لديك للحصول على أداء فائق للمواد؟

تتخصص KINTEK في توفير معدات المختبرات والمواد الاستهلاكية عالية الجودة الضرورية لكل مرحلة من مراحل التلبيد - من أدوات خلط المساحيق الموثوقة إلى أفران التلبيد ذات التحكم الدقيق. تساعد خبرتنا في تحقيق كثافة وقوة وهندسة معقدة متسقة في مكوناتك المعدنية أو السيراميكية.

اتصل بخبرائنا في التلبيد اليوم لمناقشة كيف يمكن لحلولنا أن تعزز نتائج البحث والإنتاج لديك.

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن أنبوبي معملي متعدد المناطق

يسأل الناس أيضًا

- ما هو هيكل جسم الفرن؟ الكشف عن التصميم ثنائي الطبقات للتحكم الحراري الفائق

- ما هو نطاق تسخين فرن المفل؟ من 800 درجة مئوية إلى 1800 درجة مئوية لاحتياجات مختبرك

- ما هي الأنواع الأربعة للمعالجة الحرارية التي تخضع لها الفولاذ؟ التخمير الرئيسي، والتطبيع، والتصليد والتخمير (المُعالجة بالحرارة).

- ما هي تطبيقات فرن التخميد (Muffle Furnace) في الصناعة الدوائية؟ ضمان نقاء وجودة الأدوية

- ما هي الاحتياطات التي ستتخذها عند التعامل مع فرن التخمير؟ ضمان التشغيل الآمن والفعال