في جوهره، يخضع الفولاذ لأربعة أنواع أساسية من المعالجة الحرارية: التخمير، والتطبيع، والتصليد، والتخمير. هذه العمليات ليست قابلة للتبديل؛ فكل منها يتضمن دورة دقيقة من التسخين والتبريد مصممة للتلاعب بالبنية الداخلية للفولاذ، ونتيجة لذلك، تغيير خصائصه الميكانيكية مثل الصلابة والمتانة والليونة بشكل أساسي.

المعالجة الحرارية هي الاستخدام المتحكم فيه لدرجة الحرارة لإعادة تنظيم البنية البلورية الداخلية للفولاذ، أو "البنية المجهرية". من خلال الإدارة الدقيقة لدرجة حرارة التسخين ووقت التثبيت ومعدل التبريد، يمكنك مقايضة خاصية بأخرى عن قصد - على سبيل المثال، التضحية ببعض الصلابة لاكتساب المتانة الأساسية.

لماذا تعتبر المعالجة الحرارية ضرورية

لفهم الطرق الأربع، يجب عليك أولاً فهم الهدف. تدور المعالجة الحرارية للفولاذ حول تغيير بنيته الداخلية عن قصد لتناسب غرضًا محددًا.

دور البنية المجهرية

الفولاذ، تحت المجهر، هو مشهد من الحبيبات البلورية. يحدد حجم وشكل وتكوين هذه الحبيبات - بنيتها المجهرية - سلوكها المادي.

يكمن المفتاح في أن الحرارة تسمح لهذه البنية بالتغير. عند تسخينه فوق درجة حرارة حرجة (عادةً ما تزيد عن 723 درجة مئوية أو 1333 درجة فهرنهايت)، تشكل ذرات الكربون والحديد في الفولاذ بنية جديدة قابلة للطرق تسمى الأوستنيت. ما يحدث عند تبريده يحدد كل شيء.

الرافعات الاثنتان: درجة الحرارة ومعدل التبريد

كل عملية معالجة حرارية تتلاعب بمتغيرين أساسيين: درجة الحرارة القصوى التي يتم تسخين الفولاذ إليها وسرعة تبريده.

يسمح معدل التبريد البطيء للبلورات بالتشكل في حالة منظمة ومنخفضة الإجهاد، مما ينتج عنه فولاذ أكثر نعومة. يؤدي معدل التبريد السريع، أو الإخماد، إلى تجميد التركيب الذري في حالة فوضوية وعالية الإجهاد، مما ينتج عنه فولاذ شديد الصلابة.

عمليات المعالجة الحرارية الأساسية الأربع

تستخدم كل عملية من العمليات الرئيسية الأربع هذه المبادئ لتحقيق نتيجة مختلفة.

1. التخمير: "إعادة الضبط" للحصول على أقصى درجات النعومة

التخمير هو عملية تسخين الفولاذ فوق درجة حرارته الحرجة، وتثبيته هناك، ثم تبريده بأبطأ ما يمكن، وغالبًا عن طريق تركه في الفرن المعزول ليبرد طوال الليل.

يؤدي هذا التبريد البطيء للغاية إلى إنشاء بنية مجهرية خشنة وموحدة تجعل الفولاذ ناعمًا للغاية وقابلاً للطرق وسهل التشغيل أو التشكيل. إنها عملية تخفيف الإجهاد المطلقة، والتي تضغط فعليًا على "زر إعادة الضبط" للبنية الداخلية للمادة.

2. التطبيع: خلق التجانس

يتضمن التطبيع أيضًا تسخين الفولاذ فوق درجة حرارته الحرجة. ومع ذلك، يتم إخراجه بعد ذلك من الفرن وتبريده في الهواء الساكن.

هذا التبريد بالهواء أسرع من التبريد في الفرن ولكنه أبطأ بكثير من الإخماد. والنتيجة هي فولاذ أكثر صلابة وقوة بقليل من الفولاذ المخمّر، ولكنه ليس ناعمًا. الهدف الأساسي من التطبيع هو تنقية بنية الحبيبات وإنشاء مادة أكثر تجانسًا واتساقًا قبل التصليد اللاحق.

3. التصليد: تحقيق أقصى قدر من القوة

يهدف التصليد إلى جعل الفولاذ صلبًا قدر الإمكان. يتم تسخين الفولاذ فوق درجة حرارته الحرجة لتكوين الأوستنيت، ثم يتم تبريده بسرعة عن طريق غمره في سائل مثل الماء أو الزيت أو المحلول الملحي.

هذا الإخماد الشديد يحبس ذرات الكربون في الفولاذ في بنية مجهرية عالية الإجهاد تشبه الإبرة تسمى المارتنسيت. المارتنسيت صلب للغاية ومقاوم للتآكل، ولكنه أيضًا هش للغاية، مثل الزجاج، ويمكن أن يتشقق تحت تأثير صدمة حادة.

4. التخمير (المُعالجة بالحرارة): اكتساب المتانة بعد التصليد

غالبًا ما يكون الجزء المُصلَّد هشًا جدًا ليكون مفيدًا. التخمير هو عملية ثانوية تتم بعد التصليد لتقليل هذا الهشاشة.

يتم إعادة تسخين الفولاذ المُصلَّد إلى درجة حرارة أقل بكثير (أقل من النقطة الحرجة)، ويتم تثبيته لفترة محددة، ثم يُسمح له بالتبريد. تعمل هذه العملية على تخفيف الإجهادات الداخلية وتسمح للمارتنسيت الصلب بالتحول قليلاً، مما يضحي ببعض الصلابة لاكتساب قدر كبير من المتانة - القدرة على امتصاص الطاقة والتشوه دون كسر.

فهم المفاضلات

إن اختيار عملية المعالجة الحرارية هو فعل مقصود لتحقيق التوازن بين الخصائص المتنافسة. نادرًا ما يمكنك تحقيق أقصى قدر من كل شيء في وقت واحد.

مقايضة الصلابة مقابل المتانة

هذه هي المقايضة الأكثر أهمية في المعالجة الحرارية.

- التصليد يخلق أقصى قدر من الصلابة ولكنه يؤدي إلى هشاشة شديدة.

- التخمير يبادل هذه الصلابة مباشرة مقابل المتانة. كلما ارتفعت درجة حرارة التخمير، زادت الصلابة التي تفقدها، ولكن كلما أصبح الجزء أكثر متانة.

القوة مقابل الليونة

القوة (مقاومة الانثناء) والليونة (القدرة على التمدد أو التشوه دون كسر) هما أيضًا خاصيتان متعارضتان.

- التخمير ينتج أقصى قدر من الليونة ولكن أقل قدر من القوة.

- التصليد ينتج أقصى قدر من القوة ولكن أقل قدر من الليونة.

الدور الحاسم للكربون

هذه العمليات التصليدية تكون فعالة فقط على الفولاذ ذي محتوى كربون كافٍ (عادةً الفولاذ متوسط إلى عالي الكربون). يفتقر الفولاذ منخفض الكربون إلى الكربون اللازم لتكوين بنية المارتنسيت الصلبة، لذلك لا يمكن تقويته بشكل كبير بهذه الطريقة.

اتخاذ القرار الصحيح لهدفك

تعتمد العملية الصحيحة كليًا على الوظيفة المقصودة للمكون النهائي.

- إذا كان تركيزك الأساسي هو أقصى قدر من قابلية التشغيل الآلي أو سهولة التشكيل: اختر التخمير لجعل الفولاذ ناعمًا وقابلاً للطرق قدر الإمكان.

- إذا كان تركيزك الأساسي هو تنقية بنية الحبيبات للحصول على نقطة بداية متسقة: استخدم التطبيع لإنشاء مادة موحدة ومنخفضة الإجهاد قبل المزيد من المعالجة.

- إذا كان تركيزك الأساسي هو إنشاء أداة أو حافة قطع مقاومة للتآكل: يلزم إجراء عملية من خطوتين تتكون من التصليد متبوعًا بالتخمير لتحقيق صلابة عالية مع متانة قابلة للاستخدام.

- إذا كان تركيزك الأساسي هو جزء متين يجب أن يتحمل الصدمات أو التأثير: استخدم التصليد متبوعًا بدورة تخمير ذات درجة حرارة أعلى لإعطاء الأولوية للمتانة على أقصى درجات الصلابة.

إن فهم هذه العمليات الأربع يمنحك القوة لتحويل قطعة واحدة من الفولاذ إلى مادة مصممة بدقة لمهمتها.

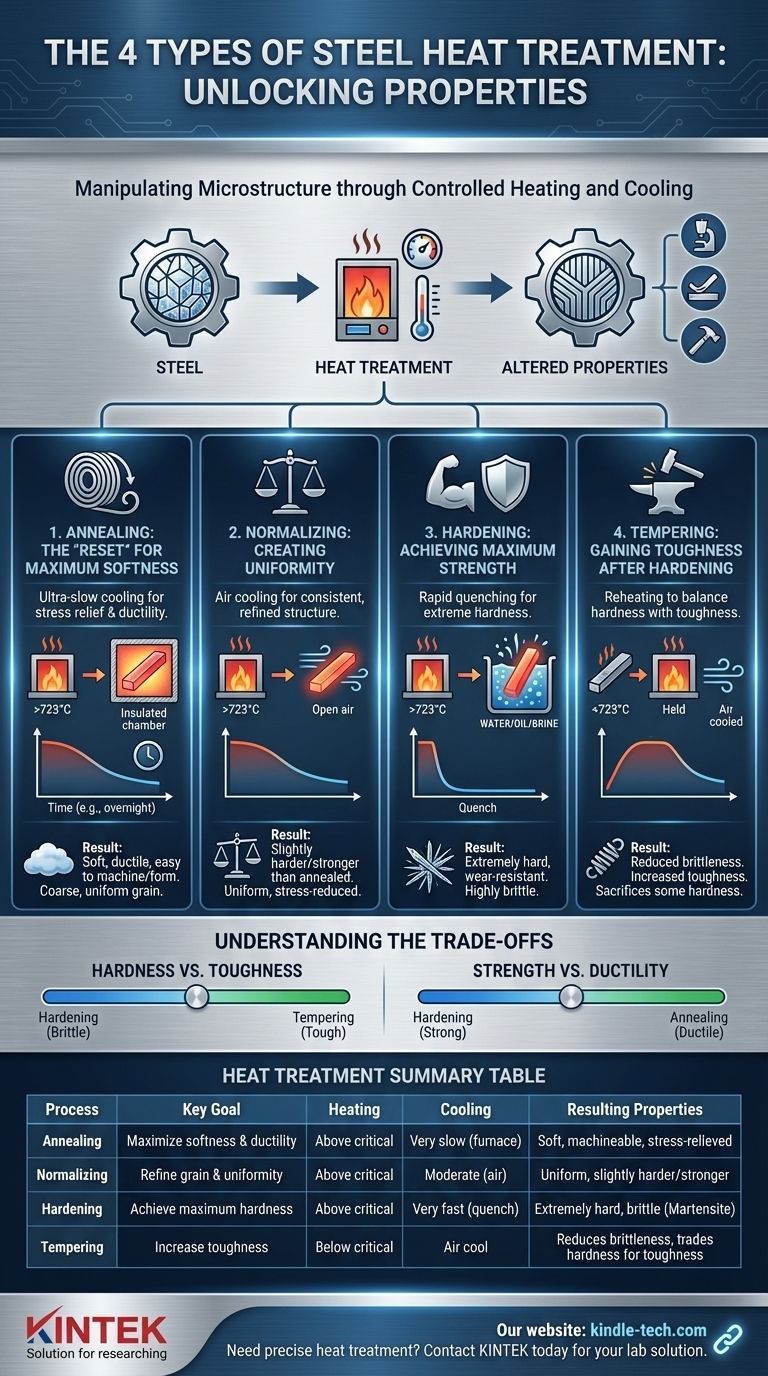

جدول ملخص:

| العملية | الهدف الرئيسي | التسخين | التبريد | الخصائص الناتجة |

|---|---|---|---|---|

| التخمير | تعظيم النعومة والليونة | فوق درجة الحرارة الحرجة | بطيء جدًا (تبريد الفرن) | ناعم، سهل التشغيل، مُخفف الإجهاد |

| التطبيع | تنقية بنية الحبيبات والتجانس | فوق درجة الحرارة الحرجة | معتدل (هواء ساكن) | أكثر صلابة/قوة بقليل من المُخمَّر، موحد |

| التصليد | تحقيق أقصى قدر من الصلابة ومقاومة التآكل | فوق درجة الحرارة الحرجة | سريع جدًا (إخماد في الماء/الزيت) | صلب للغاية ولكنه هش (مارتنسيت) |

| التخمير | زيادة المتانة بعد التصليد | أقل من درجة الحرارة الحرجة | تبريد بالهواء | يقلل الهشاشة، يبادل الصلابة بالمتانة |

هل تحتاج إلى معالجة حرارية دقيقة لمكوناتك؟ العملية الصحيحة حاسمة للأداء. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتخدم الاحتياجات المخبرية لاختبار المواد وإعدادها. تضمن خبرتنا أن يصل الفولاذ الخاص بك إلى الصلابة أو المتانة أو الليونة المطلوبة بالضبط. اتصل بخبرائنا اليوم لمناقشة مشروعك واكتشاف الحل الأمثل للمعالجة الحرارية!

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما هي درجة حرارة فرن الحرق؟ حسّن عملية التنظيف بأمان

- ما هو الدور الذي تلعبه أفران الهواء ذات درجات الحرارة العالية في تجارب تآكل HTL؟ ضمان سلامة البيانات عبر الأكسدة المسبقة

- ما هو الدور الذي تلعبه الأفران ذات درجات الحرارة العالية في معالجة راتنجات الإيبوكسي TGDDM و DETDA؟ زيادة كفاءة التشابك

- لماذا يلزم استخدام فرن صهر عالي الحرارة للمعالجة المسبقة لدعامات المحفز؟ الأداء الهندسي

- ما هو الدور الأساسي لفرن الكوت في تصنيع Mg(Al1-xCrx)2O4؟ إتقان التكليس الحراري ونقاء الطور

- ما هي أهمية توحيد درجة الحرارة في أفران التقادم الدقيقة؟ تحسين المعالجة الحرارية للألمنيوم T7

- لماذا تعتبر أفران الصهر أو الأنابيب ذات درجات الحرارة العالية ضرورية لدراسة حركية التقادم المتساوي الحرارة للفولاذ المقاوم للصدأ؟

- ما هو دور فرن الصندوق عالي الحرارة في تكثيف BZY20؟ تحقيق كثافة 94% بدقة