باختصار، المزايا الأساسية للتلدين هي تخفيف الإجهادات الداخلية، وزيادة ليونة المادة وقابليتها للتشغيل، وتقليل صلابتها. تعمل هذه المعالجة الحرارية الأساسية بشكل فعال على "إعادة ضبط" البنية الداخلية للمعدن بعد أن تم تقسيته أو إجهاده بواسطة عمليات التصنيع، مما يجعله أسهل في العمل به وأكثر موثوقية في الخدمة.

الغرض الأساسي من التلدين ليس فقط تغيير خصائص المعدن، بل عكس الآثار الجانبية غير المرغوب فيها للتصنيع. فهو يجعل المادة أكثر تجانسًا واستقرارًا وقابلية للتنبؤ بها للمعالجة اللاحقة أو لتطبيقها النهائي.

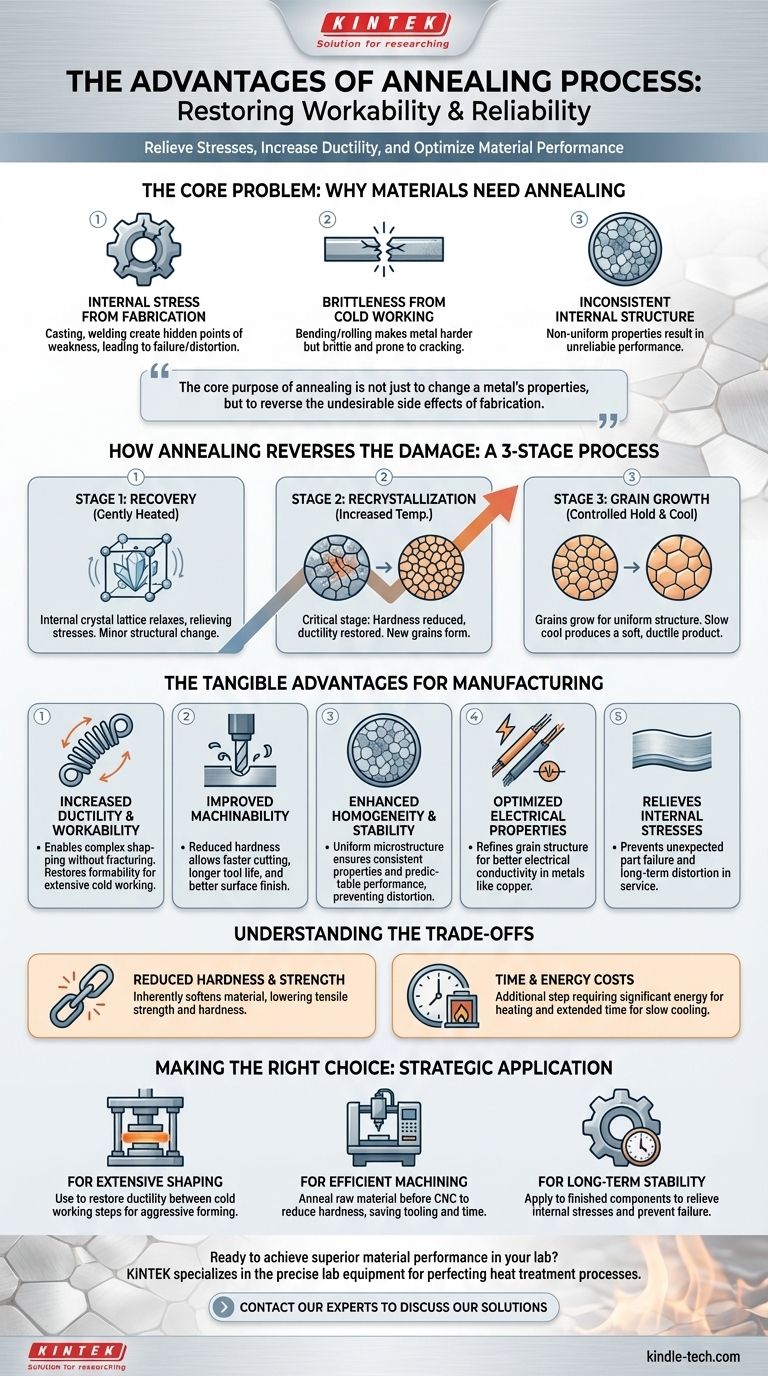

المشكلة الأساسية: لماذا تحتاج المواد إلى التلدين

تعتبر عمليات التصنيع مثل الصب، والتشغيل الآلي، والتشغيل البارد ضرورية لتشكيل المعادن، ولكنها تسبب مشاكل داخلية كبيرة. التلدين هو الحل لهذه العيوب المستحثة.

الإجهاد الداخلي الناتج عن التصنيع

يمكن أن تؤدي عمليات مثل الصب، والطحن، أو اللحام إلى إحداث إجهادات داخلية هائلة داخل المادة. هذه الإجهادات الخفية هي نقاط ضعف يمكن أن تؤدي إلى فشل غير متوقع للجزء أو تشوهه بمرور الوقت.

هشاشة التشغيل البارد

ثني المعدن، أو درفلته، أو سحبه في درجة حرارة الغرفة (التشغيل البارد) يجعله أكثر صلابة وقوة. ومع ذلك، يأتي هذا على حساب: فهو يقلل بشكل كبير من ليونة المادة، مما يجعلها هشة وعرضة للتشقق إذا تم محاولة عمل إضافي.

بنية داخلية غير متناسقة

يمكن أن يؤدي التصنيع أيضًا إلى بنية داخلية غير موحدة أو "غير متجانسة". يعني هذا النقص في الاتساق أن خصائص المادة يمكن أن تختلف من نقطة إلى أخرى، مما يجعل أدائها غير موثوق به.

كيف يعكس التلدين الضرر

عملية التلدين هي معالجة حرارية مضبوطة من ثلاث مراحل مصممة لإصلاح البنية البلورية الداخلية للمعدن بشكل منهجي.

المرحلة 1: الاسترداد

عند تسخين المادة بلطف، تسمح المرحلة الأولى للشبكة البلورية الداخلية بالاسترخاء. هذا يخفف الإجهادات الداخلية المستحثة أثناء التصنيع دون تغيير كبير في البنية الأكبر للمادة.

المرحلة 2: إعادة التبلور

مع ارتفاع درجة الحرارة إلى نقطة معينة، يتم استبدال الحبيبات القديمة، المشوهة، والمليئة بالعيوب. تبدأ حبيبات جديدة خالية من الإجهاد في التكون، وهي عملية تسمى إعادة التبلور. هذه هي المرحلة الحاسمة حيث يتم تقليل الصلابة واستعادة الليونة.

المرحلة 3: نمو الحبيبات

بعد إعادة التبلور، يسمح الاحتفاظ بالمادة عند درجة حرارة التلدين للحبيبات الجديدة بالنمو. من خلال التحكم الدقيق في وقت التسخين ومعدل التبريد اللاحق، يمكن للمهندسين التأثير على حجم الحبيبات النهائي لتحقيق خصائص ميكانيكية محددة. التبريد البطيء ضروري لإنتاج منتج نهائي ناعم ومرن.

المزايا الملموسة للتصنيع

من خلال إصلاح البنية الداخلية، يوفر التلدين فوائد عملية واضحة وحاسمة للإنتاج الحديث.

زيادة الليونة وقابلية التشغيل

الميزة الأكثر أهمية هي استعادة الليونة. يمكن ثني المادة الملدنة، أو تمديدها، أو تشكيلها إلى أشكال معقدة دون تكسير، مما يتيح التشغيل البارد المكثف الذي قد يكون مستحيلاً بخلاف ذلك.

تحسين قابلية التشغيل الآلي

المادة ذات الصلابة المنخفضة والإجهاد الداخلي المخفف أسهل بكثير في التشغيل الآلي. يؤدي هذا إلى سرعات قطع أسرع، وعمر أطول للأداة، وتشطيب سطح أفضل، مما يقلل بشكل مباشر من تكاليف التصنيع.

تعزيز التجانس والاستقرار

يخلق التلدين بنية مجهرية أكثر توحيدًا وتجانسًا. وهذا يضمن أن خصائص المادة متسقة في جميع أنحاء الجزء، مما يمنع التشوه أثناء المعالجات الحرارية اللاحقة ويضمن أداءً يمكن التنبؤ به.

خصائص كهربائية محسنة

بالنسبة لبعض المعادن، وخاصة النحاس، يمكن للتلدين أن يحسن بنية الحبيبات بطريقة تحسن التوصيل الكهربائي. هذه ميزة حاسمة لإنتاج الأسلاك والمكونات الكهربائية عالية الجودة.

فهم المقايضات

على الرغم من كونه مفيدًا للغاية، إلا أن التلدين ليس حلاً عالميًا ويتضمن اعتبارات مهمة.

تقليل الصلابة والقوة

الهدف الأساسي من التلدين هو تليين المادة. هذه العملية تقلل بطبيعتها من قوة الشد والصلابة للمادة، وهو ما قد يكون غير مرغوب فيه للتطبيق النهائي إذا كانت هناك حاجة إلى قوة عالية.

تكاليف الوقت والطاقة

التلدين هو خطوة تصنيع إضافية. يتطلب طاقة كبيرة لتسخين المادة في الفرن ويمكن أن يستغرق وقتًا طويلاً، خاصة أثناء مرحلة التبريد البطيء، مما يزيد من تكلفة الإنتاج الإجمالية والوقت المستغرق.

التحكم في العملية أمر بالغ الأهمية

تعتمد فعالية التلدين كليًا على التحكم الدقيق في درجة الحرارة ومعدلات التبريد. يمكن أن يؤدي التنفيذ غير السليم إلى نتائج غير مرغوب فيها، مثل النمو المفرط للحبيبات، مما قد يضر بخصائص المادة.

اتخاذ القرار الصحيح لهدفك

يتطلب تطبيق التلدين بفعالية مواءمة العملية مع هدف التصنيع المحدد الخاص بك.

- إذا كان تركيزك الأساسي هو التشكيل المكثف: استخدم التلدين لاستعادة الليونة بين خطوات التشغيل البارد، مما يسمح بتشكيل أكثر قوة دون خطر التكسير.

- إذا كان تركيزك الأساسي هو التشغيل الآلي الفعال: قم بتلدين المادة الخام قبل وصولها إلى آلة CNC لتقليل الصلابة، مما سيوفر في تكاليف الأدوات ووقت الإنتاج.

- إذا كان تركيزك الأساسي هو الاستقرار على المدى الطويل: طبق عملية التلدين لتخفيف الإجهادات الداخلية في المكونات النهائية لمنع التشوه أو الفشل المبكر في الخدمة.

في النهاية، التلدين أداة قوية لتحويل مادة مجهدة، هشة، وغير قابلة للتشغيل إلى أصل تصنيعي مستقر، مرن، ويمكن التنبؤ به.

جدول الملخص:

| الميزة | المنفعة الرئيسية |

|---|---|

| يخفف الإجهادات الداخلية | يمنع فشل الأجزاء وتشويهها. |

| يزيد الليونة وقابلية التشغيل | يتيح المزيد من التشغيل البارد دون تكسير. |

| يحسن قابلية التشغيل الآلي | يطيل عمر الأداة ويخفض تكاليف الإنتاج. |

| يعزز التجانس | يخلق خصائص مادية موحدة ويمكن التنبؤ بها. |

| يحسن الخصائص الكهربائية | يحسن التوصيل في المعادن مثل النحاس. |

هل أنت مستعد لتحقيق أداء فائق للمواد في مختبرك؟

تعتبر عملية التلدين حاسمة لضمان موثوقية المواد، ولكنها تتطلب تحكمًا دقيقًا في درجة الحرارة لتكون فعالة. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية اللازمة لإتقان عمليات المعالجة الحرارية الخاصة بك.

نحن نقدم الأدوات الموثوقة التي تساعدك على استعادة قابلية التشغيل، وتحسين قابلية التشغيل الآلي، وضمان الاستقرار طويل الأمد لموادك.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلولنا أن تعزز نتائج التصنيع الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

- فرن جو متحكم فيه بدرجة حرارة 1400 درجة مئوية مع غاز النيتروجين والجو الخامل

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- لماذا يؤدي التسخين إلى زيادة درجة الحرارة؟ فهم الرقص الجزيئي لنقل الطاقة

- كيف تنظف أنبوب فرن أنبوبي؟ دليل خطوة بخطوة للصيانة الآمنة والفعالة

- ما هو تسخين أنبوب الكوارتز؟اكتشف فوائدها وتطبيقاتها

- ما هي درجة حرارة التلدين للأنابيب؟ دليل للنطاقات الخاصة بالمواد لتحقيق أفضل النتائج