يُستخدم اللحام بالنحاس في الفراغ بشكل أساسي لربط التجميعات المعقدة وذات القيمة العالية حيث تكون القوة والنظافة والاستقرار الأبعادي أمرًا بالغ الأهمية. تمتد تطبيقاته لتشمل الصناعات المتطلبة، بما في ذلك تصنيع مكونات الطائرات، والأجهزة الطبية، وأجهزة الاستشعار، وأنظمة الإدارة الحرارية عالية الأداء مثل المبادلات الحرارية ذات القنوات الدقيقة.

يُحرك قرار استخدام اللحام بالنحاس في الفراغ الحاجة إلى نقاء معدني ودقة لا تستطيع طرق الربط الأخرى توفيرها. إنه يتفوق في إنشاء وصلات قوية وخالية من الملوثات في التجميعات المعقدة مع تقليل الإجهادات الداخلية التي تسبب التشوه.

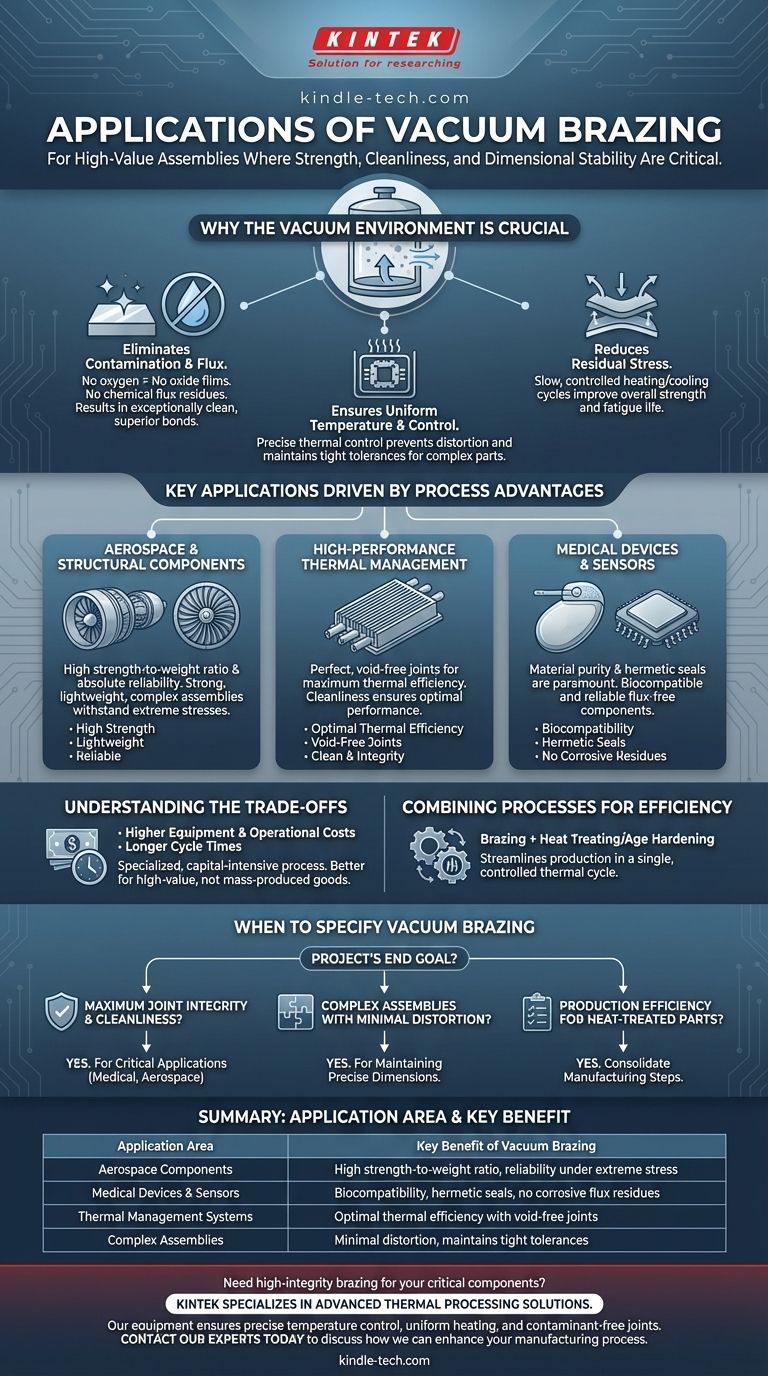

لماذا تعتبر بيئة الفراغ حاسمة

السمة المميزة لهذه العملية هي الفراغ نفسه. من خلال إزالة الغازات الجوية من الفرن، نغير بشكل أساسي بيئة الربط، مما يوفر العديد من المزايا الرئيسية.

القضاء على التلوث ومواد التدفق (الفلكس)

في الفراغ، لا يوجد أكسجين لتكوين طبقات أكسيد على أسطح المعدن. يؤدي هذا إلى سطح عمل نظيف للغاية، مما يسمح لسبائك الحشو بالنحاس بالتدفق بحرية وتكوين رابطة فائقة.

تلغي هذه العملية الحاجة إلى مواد التدفق الكيميائية، والتي يمكن أن تترك بقايا أكالة وتخلق نقاط فشل محتملة داخل الوصلة. يكون المنتج النهائي لامعًا ونظيفًا ولا يتطلب أي تنظيف بعد المعالجة.

ضمان درجة حرارة موحدة وتحكم دقيق

يوفر فرن الفراغ تسخينًا وتبريدًا متجانسًا للغاية. تضمن هذه البيئة المتحكم فيها وصول التجميعات المعقدة، بغض النظر عن الحجم أو الشكل، إلى درجة الحرارة المستهدفة بالتساوي.

هذا التحكم الحراري الدقيق ضروري لمنع التشوه والحفاظ على التفاوتات الضيقة المطلوبة في مكونات الطيران والطب.

تقليل الإجهاد المتبقي

دورات التسخين والتبريد البطيئة والمتحكم فيها المتأصلة في اللحام بالنحاس في الفراغ تقلل بشكل كبير من الإجهادات الداخلية التي يمكن أن تتراكم داخل المكون.

يؤدي انخفاض الإجهاد المتبقي إلى تحسين الخصائص الحرارية والميكانيكية الإجمالية للجزء، مما يزيد من قوته وعمره التعب (Fatigue Life) في ظروف الخدمة الصعبة.

التطبيقات الرئيسية مدفوعة بمزايا العملية

الفوائد الفريدة للحام بالنحاس في الفراغ تجعله الحل المفضل لتحديات التصنيع المحددة وعالية المخاطر.

مكونات الطيران والهياكل

في مجال الطيران، تعتبر نسب القوة إلى الوزن والموثوقية المطلقة غير قابلة للتفاوض. يُستخدم اللحام بالنحاس في الفراغ لإنشاء تجميعات قوية وخفيفة الوزن ومعقدة يمكنها تحمل إجهادات التشغيل القصوى.

الإدارة الحرارية عالية الأداء

تعتمد المكونات مثل المبادلات الحرارية ذات القنوات الدقيقة والتجميعات الأخرى للتسخين أو التبريد على وصلات مثالية وخالية من الفراغات لتحقيق أقصى قدر من الكفاءة الحرارية. تضمن نظافة وسلامة الوصلات الملحومة بالنحاس في الفراغ الأداء الأمثل.

الأجهزة الطبية وأجهزة الاستشعار

بالنسبة للغرسات الطبية وأجهزة الاستشعار الإلكترونية الحساسة، تعتبر نقاء المواد والأختام المحكمة أمرًا بالغ الأهمية. إن الطبيعة الخالية من مواد التدفق والنقية للحام بالنحاس في الفراغ تجعله مثاليًا لإنتاج مكونات متوافقة حيويًا وموثوقة.

فهم المفاضلات (Trade-offs)

على الرغم من قوته، فإن اللحام بالنحاس في الفراغ هو عملية متخصصة ذات اعتبارات محددة. إنه ليس حلاً شاملاً لجميع مهام الربط.

تكاليف المعدات والتشغيل

تمثل أفران الفراغ استثمارًا رأسماليًا كبيرًا وتتطلب فنيين مهرة لتشغيلها وصيانتها. هذا يجعل العملية أكثر تكلفة من طرق اللحام أو اللحام التقليدية.

أوقات دورة أطول

تؤدي منحنيات التسخين والتبريد المتحكم فيها الضرورية لضمان الحد الأدنى من التشوه والجودة العالية إلى أوقات معالجة أطول مقارنة بالطرق الأخرى. وهذا يجعله مناسبًا بشكل أفضل للمكونات عالية القيمة بدلاً من السلع المنتجة بكميات كبيرة ومنخفضة التكلفة.

دمج العمليات لتحقيق الكفاءة

تتمثل إحدى المزايا الكبيرة في القدرة على دمج العمليات. يمكن إجراء اللحام بالنحاس في دورة حرارية واحدة مع المعالجة الحرارية أو تقوية الشيخوخة، مما يبسط إنتاج الأجزاء التي تتطلب الربط والخصائص المعدنية المحددة.

متى يجب تحديد اللحام بالنحاس في الفراغ لمشروعك

يعتمد اختيار عملية الربط المناسبة كليًا على الهدف النهائي لمشروعك ومتطلبات الأداء.

- إذا كان تركيزك الأساسي هو أقصى قدر من سلامة الوصلة والنظافة: اللحام بالنحاس في الفراغ هو الخيار الحاسم لإنشاء روابط قوية وخالية من مواد التدفق في التطبيقات الحيوية مثل الأجهزة الطبية أو مكونات الطيران.

- إذا كان تركيزك الأساسي هو ربط التجميعات المعقدة بأقل قدر من التشوه: يجعل التسخين الموحد والتبريد المتحكم فيه لعملية الفراغ منها مثالية للحفاظ على الأبعاد الدقيقة للأجزاء المعقدة.

- إذا كان تركيزك الأساسي هو كفاءة الإنتاج للأجزاء المعالجة حرارياً: استخدم اللحام بالنحاس في الفراغ لدمج خطوات التصنيع عن طريق إجراء اللحام والتقسية في دورة فرن واحدة ومتحكم بها.

في نهاية المطاف، يعد اختيار اللحام بالنحاس في الفراغ قرارًا استراتيجيًا لإعطاء الأولوية للكمال المعدني والسلامة الهيكلية لمكوناتك الأكثر أهمية.

جدول ملخص:

| مجال التطبيق | الفائدة الرئيسية للحام بالنحاس في الفراغ |

|---|---|

| مكونات الطيران | نسبة قوة إلى وزن عالية، موثوقية تحت الإجهاد الشديد |

| الأجهزة الطبية وأجهزة الاستشعار | التوافق الحيوي، أختام محكمة، لا بقايا تدفق أكالة |

| أنظمة الإدارة الحرارية | كفاءة حرارية مثلى مع وصلات خالية من الفراغات |

| التجميعات المعقدة | أدنى قدر من التشوه، يحافظ على التفاوتات الضيقة |

هل تحتاج إلى لحام بالنحاس عالي النزاهة لمكوناتك الحيوية؟ تتخصص KINTEK في حلول المعالجة الحرارية المتقدمة، بما في ذلك أنظمة اللحام بالنحاس في الفراغ المصممة لتطبيقات الطيران والطب والصناعة عالية الأداء. تضمن معداتنا تحكمًا دقيقًا في درجة الحرارة، وتسخينًا موحدًا، ووصلات خالية من الملوثات لمشاريعك الأكثر تطلبًا. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا تعزيز عملية التصنيع الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

يسأل الناس أيضًا

- لماذا تستخدم فرن التلدين بالتفريغ للفولاذ المقاوم للصدأ UFG 304L؟ ضمان بيانات استقرار حراري نقية

- ما هي المشكلات التي يحلها مكبس العزل الساخن (HIP) في إنتاج كربيد السيليكون؟ القضاء على العيوب لتحقيق أقصى كثافة

- كيف يؤثر الفراغ على ضغط البخار؟ احصل على تحكم دقيق في نقاط الغليان

- ما هو VAR في علم المعادن؟ تحقيق نقاء وأداء معدني فائق

- ما هي المراحل الأربع لعملية التلدين؟ أتقن مفتاح صلابة ومتانة الفولاذ

- ما هي الأنواع المختلفة للأفران الصناعية؟ ابحث عن حل التسخين المناسب لعمليتك

- ما هو دور فرن التجفيف بالتفريغ في معالجة معاجين الألمنيوم/كربيد البورون (Al/B4C)؟ منع الأكسدة وتعزيز النقاء

- كيف يتحكم فرن Bridgman العمودي في جودة بلورات يوديد السيزيوم (CsI)؟ تحقيق كشف عالي الأداء للنظائر المشعة