باختصار، تنبع التحديات الأساسية في لحام الفولاذ المقاوم للصدأ من خصائصه الفيزيائية والكيميائية الفريدة. على عكس الفولاذ الكربوني، فإنه يتمتع بموصلية حرارية ضعيفة وتمدد حراري عالٍ، مما يؤدي إلى التشوه. كما أنه شديد الحساسية لفقدان مقاومته للتآكل إذا تعرض للحرارة الزائدة ويتلوث بسهولة بالمعادن الأقل نبلاً.

لحام الفولاذ المقاوم للصدأ لا يتعلق ببساطة بربط المعادن بقدر ما يتعلق بالحفاظ على خصائصه الفريدة. يعتمد النجاح على التحكم الدقيق في الحرارة لمنع التشوه والانضباط المعدني للحفاظ على مقاومته المميزة للتآكل.

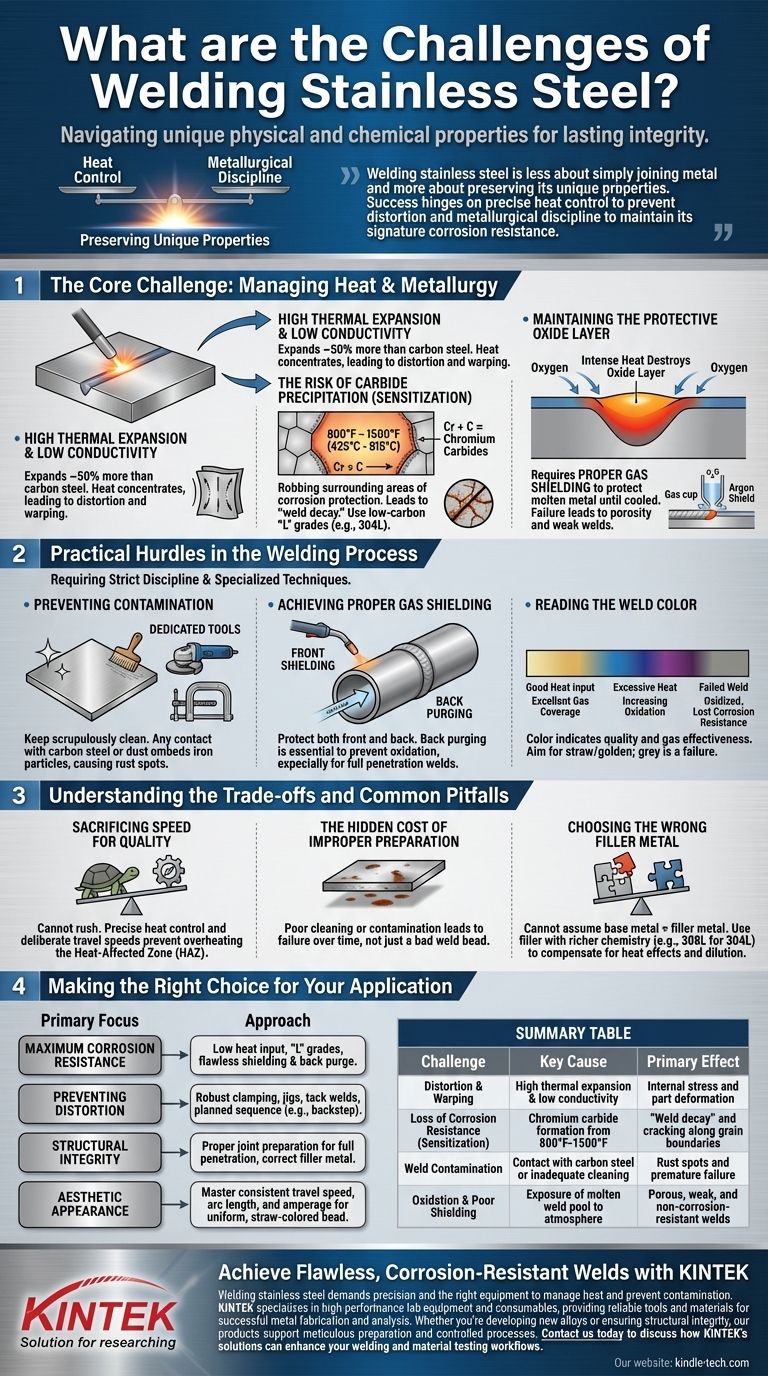

التحدي الأساسي: إدارة الحرارة والمعادن

أكبر نقاط قوة الفولاذ المقاوم للصدأ – صلابته ومقاومته للتآكل – هي أيضًا مصدر تحديات لحامه. تعرض عملية اللحام المعدن لظروف قاسية يمكن أن تعرض هذه الخصائص للخطر.

تمدد حراري عالٍ وموصلية منخفضة

يتمدد الفولاذ المقاوم للصدأ بنسبة 50% تقريبًا أكثر من الفولاذ الكربوني عند تسخينه. وفي الوقت نفسه، فهو موصل ضعيف للحرارة، مما يعني أن الحرارة الناتجة عن قوس اللحام لا تتبدد بسرعة وتبقى مركزة في منطقة صغيرة.

هذا المزيج هو السبب الرئيسي للتشوه والالتواء. تصبح المنطقة الموضعية شديدة السخونة وتتمدد بسرعة بينما يظل المعدن المحيط باردًا، مما يخلق إجهادًا داخليًا هائلاً يسحب المادة ويلويها أثناء تبريدها.

خطر ترسيب الكربيد (التحسس)

تأتي مقاومة الفولاذ المقاوم للصدأ للتآكل من الكروم، الذي يشكل طبقة واقية سلبية من أكسيد الكروم على السطح.

إذا تم الاحتفاظ بالفولاذ المقاوم للصدأ الأوستنيتي الشائع (مثل درجة 304) في نطاق درجة حرارة تتراوح تقريبًا من 800 درجة فهرنهايت إلى 1500 درجة فهرنهايت (425 درجة مئوية إلى 815 درجة مئوية) لفترة طويلة جدًا، يمكن للكروم أن يرتبط بالكربون في الفولاذ. وهذا يشكل كربيدات الكروم على طول حدود الحبوب.

هذه العملية، التي تسمى التحسس، تحرم المناطق المحيطة من الكروم اللازم للحماية من التآكل. قد يبدو اللحام مثاليًا، لكنه سيكون عرضة جدًا للصدأ والتشقق على طول هذه الحدود المستنفدة، وهو فشل يُعرف باسم "تآكل اللحام". يساعد استخدام درجات "L" منخفضة الكربون، مثل 304L، في التخفيف من هذا الخطر.

الحفاظ على طبقة الأكسيد الواقية

تدمر الحرارة الشديدة لقوس اللحام طبقة أكسيد الكروم السلبية. إذا تعرض حوض اللحام المنصهر للأكسجين في الغلاف الجوي، فسوف يتأكسد بسرعة، مما يؤدي إلى لحام مسامي وضعيف وغير مقاوم للتآكل.

وهذا يجعل التدريع الغازي المناسب أمرًا بالغ الأهمية لحماية المعدن المنصهر من الغلاف الجوي حتى يبرد.

عقبات عملية في عملية اللحام

بالإضافة إلى النظرية المعدنية، يواجه اللحامون العديد من التحديات العملية التي تتطلب انضباطًا صارمًا وتقنيات متخصصة.

منع التلوث

يجب الحفاظ على نظافة الفولاذ المقاوم للصدأ بدقة. أي تلامس مع أدوات الفولاذ الكربوني أو عجلات الطحن أو حتى الغبار المحمول جوًا يمكن أن يغرس جزيئات الحديد في السطح.

هذه الجزيئات الحديدية الحرة ليست محمية بطبقة أكسيد الكروم وستصدأ، مما يخلق بقع صدأ صغيرة يمكن أن تعرض قطعة العمل بأكملها للخطر. لهذا السبب، يجب أن تكون جميع الأدوات – الفرش والمشابك والمطاحن – مخصصة حصريًا للفولاذ المقاوم للصدأ.

تحقيق التدريع الغازي المناسب

لمنع الأكسدة، يجب حماية كل من الجزء الأمامي والخلفي من اللحام من الغلاف الجوي. بينما يوفر شعلة اللحام التدريع للجزء الأمامي، فإن الجانب الخلفي من جذر اللحام ضعيف.

يتطلب هذا التطهير الخلفي (back purging)، وهي عملية ملء الجزء الداخلي من الأنبوب أو الجزء الخلفي من اللحام بغاز خامل (عادة الأرجون). يؤدي عدم التطهير الخلفي للحام الفولاذ المقاوم للصدأ، خاصة في اللحام ذي الاختراق الكامل، إلى ضمان الأكسدة وسيؤدي إلى فشل مبكر.

قراءة لون اللحام

اللون النهائي للحام الفولاذ المقاوم للصدأ هو مؤشر مباشر على جودة اللحام وفعالية التدريع الغازي.

يشير اللون الأصفر الفاتح أو الذهبي إلى إدخال حرارة مناسب وتغطية غاز ممتازة. مع تحول اللون إلى الأزرق والأرجواني وأخيرًا الرمادي الباهت، فإنه يشير إلى حرارة زائدة ومستويات متزايدة من الأكسدة. يعتبر اللحام الرمادي المتقشر مؤكسدًا، وقد فقد مقاومته للتآكل، ويجب اعتباره لحامًا فاشلاً.

فهم المقايضات والمزالق الشائعة

غالبًا ما يتضمن لحام الفولاذ المقاوم للصدأ بنجاح الموازنة بين الأولويات المتنافسة وتجنب الأخطاء الشائعة التي يمكن أن تؤدي إلى إخفاقات خفية.

التضحية بالسرعة من أجل الجودة

تتطلب الحاجة إلى التحكم الدقيق في الحرارة عدم التسرع في لحام الفولاذ المقاوم للصدأ. الشعار هو استخدام حرارة كافية للاندماج الجيد ولكن التحرك بسرعة كافية لتجنب ارتفاع درجة حرارة المنطقة المتأثرة بالحرارة (HAZ). يتطلب هذا التوازن الدقيق غالبًا إعدادات تيار أمبير أقل وسرعات حركة أكثر تعمدًا مقارنة بالفولاذ الكربوني.

التكلفة الخفية للإعداد غير السليم

قد يبدو اللحام سليمًا من الناحية الهيكلية على السطح، ولكن إذا لم يتم تنظيف المادة بشكل صحيح أو تلوثت بالفولاذ الكربوني، فسوف تفشل بمرور الوقت. بقع الصدأ التي تظهر بعد أسابيع هي نتيجة مباشرة للإعداد السيئ، وليس عيبًا في حبة اللحام.

اختيار معدن الحشو الخاطئ

لا يمكنك افتراض أن قضيب الحشو 304 صحيح دائمًا للمعدن الأساسي 304. للتعويض عن تأثيرات الحرارة والتخفيف أثناء اللحام، من الشائع استخدام معدن حشو ذي كيمياء أغنى قليلاً، مثل 308L، للحام 304L. يمكن أن يؤدي استخدام الحشو الخاطئ إلى لحام عرضة للتشقق أو يفتقر إلى مقاومة التآكل المطلوبة.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن تكون طريقة اللحام الخاصة بك مصممة خصيصًا للمتطلبات الأساسية للمنتج النهائي.

- إذا كان تركيزك الأساسي هو أقصى مقاومة للتآكل: أعط الأولوية لإدخال الحرارة المنخفضة، واستخدم مواد من درجة "L"، وتأكد من التدريع الغازي الخالي من العيوب مع تطهير خلفي شامل.

- إذا كان تركيزك الأساسي هو منع التشوه: استخدم المشابك والتركيبات القوية، وضع اللحامات المؤقتة بشكل استراتيجي، واستخدم تسلسلًا مخططًا (مثل اللحام بالخطوة الخلفية) لتوزيع إجهاد الحرارة.

- إذا كان تركيزك الأساسي هو السلامة الهيكلية: تأكد من إعداد الوصلة بشكل صحيح للاختراق الكامل واختر معدن الحشو الصحيح للمواد الأساسية المحددة التي يتم ربطها.

- إذا كان تركيزك الأساسي هو المظهر الجمالي: أتقن سرعة الحركة الثابتة وطول القوس والتيار الأمبيري لإنتاج حبة لحام موحدة بلون القش.

إتقان هذه المبادئ يحول لحام الفولاذ المقاوم للصدأ من تحدٍ إلى حرفة يمكن التنبؤ بها وتكرارها.

جدول الملخص:

| التحدي | السبب الرئيسي | التأثير الأساسي |

|---|---|---|

| التشوه والالتواء | تمدد حراري عالٍ وموصلية منخفضة | إجهاد داخلي وتشوه الأجزاء |

| فقدان مقاومة التآكل (التحسس) | تكون كربيد الكروم من 800 درجة فهرنهايت - 1500 درجة فهرنهايت | 'تآكل اللحام' والتشقق على طول حدود الحبوب |

| تلوث اللحام | التلامس مع الفولاذ الكربوني أو التنظيف غير الكافي | بقع الصدأ والفشل المبكر |

| الأكسدة والتدريع الضعيف | تعرض حوض اللحام المنصهر للغلاف الجوي | لحامات مسامية وضعيفة وغير مقاومة للتآكل |

احصل على لحامات خالية من العيوب ومقاومة للتآكل مع KINTEK

يتطلب لحام الفولاذ المقاوم للصدأ دقة والمعدات المناسبة لإدارة الحرارة ومنع التلوث. تتخصص KINTEK في معدات ومستهلكات المختبرات عالية الأداء، وتوفر الأدوات والمواد الموثوقة التي يحتاجها مختبرك لتصنيع وتحليل المعادن بنجاح.

سواء كنت تقوم بتطوير سبائك جديدة أو ضمان السلامة الهيكلية للمكونات، فإن منتجاتنا تدعم الإعداد الدقيق والعمليات الخاضعة للرقابة الضرورية للحام الفولاذ المقاوم للصدأ.

اتصل بنا اليوم لمناقشة كيف يمكن لحلول KINTEK أن تعزز سير عمل اللحام واختبار المواد لديك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن المعالجة الحرارية بالتفريغ والتلبيد بالضغط للتطبيقات ذات درجات الحرارة العالية

- فرن تفحيم الجرافيت الفراغي فائق الحرارة

- فرن الجرافيت الفراغي ذو التفريغ السفلي لمواد الكربون

- فرن الجرافيت بالفراغ لمواد القطب السالب فرن الجرافيت

يسأل الناس أيضًا

- ما هو التحلل الحراري (الانحلال الحراري) في الطاقة المتجددة؟ تحويل الكتلة الحيوية والميثان إلى وقود نظيف

- هل يمكنك تقوية المعادن غير الحديدية؟ نعم، باستخدام الطرق الصحيحة للألمنيوم والنحاس والتيتانيوم

- ما هو الفرق بين الصهر والتلبيد؟ دليل لاستخلاص المعادن مقابل تماسك المساحيق

- هل صب المعادن صديق للبيئة؟ الموازنة بين الاستهلاك العالي للطاقة وقابلية إعادة تدوير المعادن التي لا مثيل لها

- ما هو الفرق بين فرن الهواء الساخن وحاضنة المختبر؟ اختر الجهاز الحراري المناسب

- ما هي عمليات التلبيد الرئيسية الثلاث؟ أتقن الأساليب الأساسية للمواد الكثيفة والقوية

- ما هو الغرض من عملية التبريد البطيء (التلدين) لـ Ni-TiO2؟ ضمان استقرار المواد وأدائها

- ما هي عملية تصنيع أشباه الموصلات؟ دليل خطوة بخطوة لبناء الرقائق الحديثة