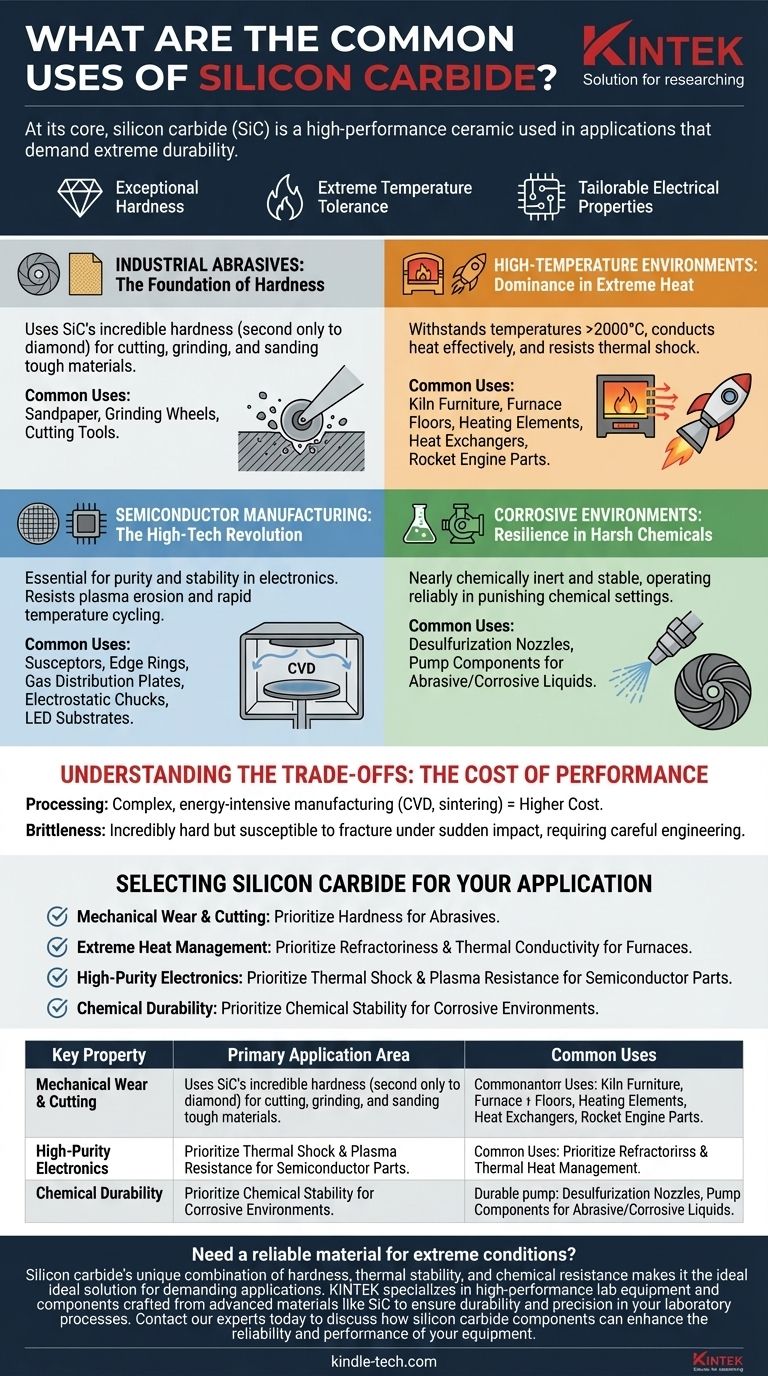

في جوهره، كربيد السيليكون (SiC) هو سيراميك عالي الأداء يُستخدم في التطبيقات التي تتطلب متانة قصوى. تمتد استخداماته الأكثر شيوعًا عبر أربعة مجالات رئيسية: المواد الكاشطة الصناعية، ومكونات الأفران والمحركات عالية الحرارة، والأجزاء الحيوية لتصنيع أشباه الموصلات، والأجهزة المقاومة كيميائيًا للبيئات المسببة للتآكل.

إن تعدد استخدامات كربيد السيليكون ليس صدفة. ينبع انتشاره الواسع من مزيج فريد وقوي من الصلابة الاستثنائية، وتحمل درجات الحرارة القصوى، والخصائص الكهربائية القابلة للتعديل التي لا يمكن لمواد أخرى كثيرة أن تضاهيها.

الأساس: الصلابة والقوة الكاشطة

الاستخدام الأصلي والأكثر تقليدية لكربيد السيليكون متجذر في صلابته المذهلة، التي لا يضاهيها سوى الماس.

من ورق الصنفرة إلى أدوات القطع

تاريخيًا، كان التطبيق الأساسي لـ SiC كمادة كاشطة. إن تركيبته البلورية الحادة والصلبة تجعله فعالاً للغاية في الطحن والصنفرة وقطع المواد الصلبة. وهذا هو السبب في أنه يظل مكونًا رئيسيًا في أوراق الصنفرة وعجلات الطحن وأدوات القطع.

السيادة في البيئات ذات درجات الحرارة العالية

يتفوق كربيد السيليكون حيث تذوب المواد الأخرى أو تتكسر. إن قدرته على تحمل الحرارة وتوصيلها تجعله لا غنى عنه للعمليات الصناعية ذات درجات الحرارة العالية.

مكونات الأفران والأفران الحرارية

يمتلك SiC مقاومة عالية جدًا للحرارة، مما يعني أنه يمكنه تحمل درجات حرارة تزيد عن 2000 درجة مئوية دون تدهور. وهذا يجعله مادة مثالية لأثاث الأفران – الرفوف والدعامات المستخدمة في حرق السيراميك والزجاج – وكذلك لأرضيات الأفران وقضبان التوجيه.

عناصر التسخين والمبادلات الحرارية

بالإضافة إلى مجرد تحمل الحرارة، يقوم SiC بتوصيلها بفعالية كبيرة. يُستخدم كربيد السيليكون المعاد تبلوره، وهو شكل نقي ومسامي، لصنع عناصر التسخين للأفران الصناعية، وفوهات الاحتراق، والمبادلات الحرارية عالية الكفاءة. تسمح موصليته الحرارية العالية بنقل حرارة سريع وموحد.

مقاومة الصدمات الحرارية القصوى

في تطبيقات مثل محركات الصواريخ، يجب أن تتحمل المواد تغيرات سريعة ودراماتيكية في درجات الحرارة. تمنع مقاومة SiC الممتازة للصدمات الحرارية من التشقق تحت هذا الضغط، مما يجعله خيارًا موثوقًا به لأجزاء المحرك الحيوية للمهام.

ثورة أشباه الموصلات

في عالم الإلكترونيات عالية التقنية، تعد النقاء والاستقرار أمرًا بالغ الأهمية. يوفر كربيد السيليكون المترسب كيميائيًا بالبخار (CVD) الأداء اللازم لتصنيع أشباه الموصلات الحديثة.

مكونات معالجة أشباه الموصلات

يتضمن تصنيع الرقائق الدقيقة بلازما عالية الطاقة ودورات حرارية سريعة. يُستخدم SiC لمكونات الغرفة الأساسية مثل الحوامل (susceptors) وحلقات الحافة (edge rings) ولوحات توزيع الغاز (gas distribution plates) لأنه يقاوم التآكل من البلازما ويتحمل الصدمات الحرارية لعمليات مثل المعالجة الحرارية السريعة (RTP).

السخانات والركائز

يمكن تصميم SiC ذو المقاومة المنخفضة ليعمل كعنصر تسخين متين وموحد للغاية، مثل ظرف كهرباء ساكنة أو سخان. كما يُستخدم كركيزة شبه موصلة، لتشكيل الطبقة الأساسية التي تُبنى عليها أجهزة مثل الثنائيات الباعثة للضوء (LEDs) عالية الكفاءة.

المرونة في البيئات المسببة للتآكل

كربيد السيليكون خامل كيميائيًا تقريبًا بقدر ما هو صلب فيزيائيًا. يسمح هذا الاستقرار له بالعمل بشكل موثوق في البيئات الكيميائية القاسية.

إزالة الكبريت والضخ

في محطات الطاقة والغلايات الكبيرة، يجب معالجة الغازات الساخنة المسببة للتآكل. يُصنع SiC على شكل فوهات إزالة الكبريت التي يمكنها تحمل هذه البيئة القاسية دون تدهور. هذه المرونة الكيميائية نفسها تجعله مناسبًا للأجزاء المتينة في المضخات الصناعية التي تتعامل مع السوائل الكاشطة أو المسببة للتآكل.

فهم المقايضات: تكلفة الأداء

في حين أن خصائص كربيد السيليكون استثنائية، إلا أنها لا تخلو من الاعتبارات العملية. عيبه الأساسي هو التكلفة وقابلية التصنيع.

تحدي المعالجة

يتطلب إنشاء مكونات SiC عالية النقاء وذات شكل دقيق من خلال طرق مثل CVD أو التلبيد عملية كثيفة الاستهلاك للطاقة ومعقدة. وهذا يجعل كربيد السيليكون أغلى بكثير من المعادن التقليدية أو السيراميك منخفض الدرجة.

التقصف مقابل المتانة

مثل معظم السيراميك، كربيد السيليكون هش. بينما هو صلب بشكل لا يصدق ومقاوم للتآكل، يمكن أن يتكسر تحت تأثير مفاجئ وحاد، على عكس المعدن الذي قد ينثني أو يتشوه. وهذا يتطلب هندسة وتصميمًا دقيقين لتجنب الفشل الكارثي في بعض التطبيقات الميكانيكية.

اختيار كربيد السيليكون لتطبيقك

اختيار SiC هو قرار لإعطاء الأولوية للأداء في الظروف القاسية. سيحدد هدفك المحدد أي من خصائصه هو الأكثر أهمية.

- إذا كان تركيزك الأساسي هو التآكل الميكانيكي والقطع: فأنت بحاجة إلى SiC لصلابته الأساسية، مما يجعله مثاليًا للمواد الكاشطة وأدوات القطع.

- إذا كان تركيزك الأساسي هو إدارة الحرارة الشديدة: فأنت بحاجة إلى SiC لمقاومته العالية للحرارة وموصليته الحرارية، وهو أمر ضروري لمكونات الأفران والمبادلات الحرارية وعناصر التسخين.

- إذا كان تركيزك الأساسي هو تصنيع الإلكترونيات عالية النقاء: فأنت بحاجة إلى SiC لمقاومته للصدمات الحرارية، ومقاومته لتآكل البلازما، وخصائصه الكهربائية المتحكم فيها لأجزاء غرفة أشباه الموصلات.

- إذا كان تركيزك الأساسي هو المتانة الكيميائية: فأنت بحاجة إلى SiC لاستقراره الكيميائي، وهو أمر بالغ الأهمية لمكونات مثل الفوهات والمضخات التي تعمل في بيئات مسببة للتآكل.

في النهاية، كربيد السيليكون هو المادة المفضلة عندما تفشل المواد القياسية وتكون الموثوقية طويلة الأمد في بيئة قاسية هي المتطلب الأهم.

جدول الملخص:

| الخاصية الرئيسية | مجال التطبيق الأساسي | الاستخدامات الشائعة |

|---|---|---|

| الصلابة القصوى | المواد الكاشطة وأدوات القطع | ورق الصنفرة، عجلات الطحن، أدوات القطع |

| درجة الحرارة العالية والموصلية الحرارية | البيئات ذات درجات الحرارة العالية | أثاث الأفران، عناصر التسخين، المبادلات الحرارية، أجزاء محركات الصواريخ |

| مقاومة الصدمات الحرارية والبلازما | تصنيع أشباه الموصلات | الحوامل، حلقات الحافة، الظروف الكهروستاتيكية، ركائز LED |

| الخمول الكيميائي | البيئات المسببة للتآكل | فوهات إزالة الكبريت، مكونات المضخات للسوائل الكاشطة/المسببة للتآكل |

هل تحتاج إلى مادة موثوقة للظروف القاسية؟

إن المزيج الفريد لكربيد السيليكون من الصلابة والاستقرار الحراري والمقاومة الكيميائية يجعله الحل الأمثل للتطبيقات الصعبة حيث تفشل المواد الأخرى. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية عالية الأداء، بما في ذلك المكونات المصنوعة من مواد متقدمة مثل SiC لضمان المتانة والدقة في عمليات المختبر الخاصة بك.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لمكونات كربيد السيليكون أن تعزز موثوقية وأداء معداتك.

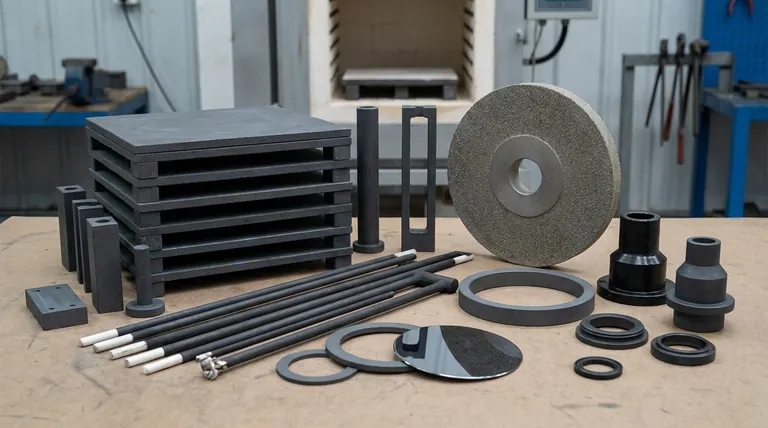

دليل مرئي

المنتجات ذات الصلة

- عناصر تسخين كربيد السيليكون SiC للفرن الكهربائي

- فرن أنبوبي معملي عمودي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

يسأل الناس أيضًا

- هل يتمتع كربيد السيليكون (SiC) بموصلية حرارية عالية؟ اكتشف الإدارة الحرارية الفائقة للإلكترونيات عالية الطاقة

- ما هي درجة حرارة حرق الألومينا؟ إتقان نطاق 1300 درجة مئوية إلى 1700 درجة مئوية للحصول على أفضل النتائج

- لماذا يستخدم تكليس السيراميك؟ لتحويل المسحوق الهش إلى مادة صلبة قوية وكثيفة.

- كيفية تقليل المسامية في أكسيد الألومنيوم؟ إتقان المسحوق والتلبيد لتحقيق أقصى كثافة

- ما هي الموصلية الحرارية للألومينا؟ دليل لخصائصها الحرارية والكهربائية الفريدة

- ما هو الغرض من استخدام هاون الألومينا في تصنيع بلورات نيتريد الألومنيوم؟ تحقيق خلط على المستوى الجزيئي

- ما هي درجة حرارة التلبيد للسيراميك؟ إتقان الرحلة الحرارية للحصول على نتائج متينة

- ما هي وحدة الألياف الخزفية؟ نظام عزل عالي الحرارة لتبطين الأفران السريع