باختصار، يتطلب التكسير الحراري درجات حرارة عالية وضغوطًا متحكمًا بها. تعمل العملية عن طريق تعريض جزيئات الهيدروكربونات الكبيرة لطاقة حرارية كافية لتفكيكها. تتراوح الظروف النموذجية من 450 درجة مئوية إلى أكثر من 900 درجة مئوية (840 درجة فهرنهايت إلى 1650 درجة فهرنهايت)، مع تباين الضغوط من شبه الجوي إلى المرتفع، اعتمادًا على الهدف المحدد لعملية التكسير.

المبدأ الأساسي لا يقتصر على الحرارة فحسب، بل على التحكم. التكسير الحراري هو تطبيق دقيق للطاقة الحرارية لقطع الروابط الكربونية-الكربونية، وتحويل الهيدروكربونات الكبيرة منخفضة القيمة إلى منتجات أصغر وأعلى قيمة مثل مكونات البنزين والأوليفينات الخفيفة. الظروف الدقيقة هي دالة معايرة بعناية للمادة الأولية والناتج المطلوب.

المبدأ الأساسي: كسر الروابط الكربونية بالحرارة

التكسير الحراري هو أحد أقدم العمليات الأساسية في تكرير النفط. يعمل بدون محفزات، معتمدًا فقط على الطاقة الحرارية لبدء التفكك الكيميائي للجزيئات.

ما هو التكسير الحراري؟

التكسير الحراري هو عملية تفكك جزيئات الهيدروكربونات الكبيرة والمعقدة الموجودة في النفط الخام إلى جزيئات أصغر وأكثر فائدة. يحدث هذا عندما يتم تسخين المادة الأولية إلى درجة حرارة عالية بما يكفي لتسبب تمزق الروابط الكربونية-الكربونية.

تتبع العملية آلية الجذور الحرة. توفر الحرارة الأولية طاقة التنشيط اللازمة لكسر الرابطة، مما يؤدي إلى تكوين جذور حرة شديدة التفاعل. ثم تؤدي هذه الجذور إلى تفاعل متسلسل، ينتشر عبر المادة الأولية حتى تتكون جزيئات أصغر ومستقرة.

الدور الحاسم لدرجة الحرارة

درجة الحرارة هي المحرك الأساسي للتكسير الحراري. فهي توفر الطاقة اللازمة لكسر روابط C-C و C-H القوية بشكل مباشر.

تؤدي نطاقات درجات الحرارة المختلفة إلى نتائج مختلفة. غالبًا ما تُستخدم درجات الحرارة المعتدلة (450-750 درجة مئوية) في عمليات مثل التكسير اللزج أو التفحيم، بينما تكون درجات الحرارة الأعلى بكثير (فوق 800 درجة مئوية) ضرورية لإنتاج الأوليفينات الخفيفة مثل الإيثين.

تأثير الضغط

يحدد الضغط طور الهيدروكربونات (سائل أو بخار) ويؤثر على معدل ونوع التفاعلات التي تحدث.

يمكن أن تحافظ الضغوط العالية على المادة الأولية في طور سائل وتستخدم في طرق التكسير الحراري القديمة لإنتاج البنزين. على العكس من ذلك، تُستخدم ضغوط الهيدروكربونات المنخفضة، التي غالبًا ما يتم تحقيقها عن طريق تخفيف المادة الأولية بالبخار، لزيادة إنتاجية الغازات القيمة مثل الإيثيلين والبروبيلين عن طريق قمع التفاعلات الثانوية.

تأثير وقت المكوث

وقت المكوث هو المدة التي تبقى فيها المادة الأولية عند درجة حرارة التكسير. وهو متغير حاسم يعمل بالتزامن مع درجة الحرارة.

يزيد وقت المكوث الأطول من التحويل الكلي للمادة الأولية. ومع ذلك، إذا كان طويلاً جدًا، فقد يؤدي إلى "التكسير المفرط"، حيث تتفكك حتى الجزيئات الصغيرة المرغوبة بشكل أكبر، مما يؤدي إلى تكوين فحم الكوك المفرط والغازات الخفيفة.

عمليات التكسير الحراري الصناعية الرئيسية

تُطبق المبادئ العامة للتكسير الحراري في عدة عمليات صناعية متميزة، لكل منها ظروف مضبوطة بدقة لتحقيق نتيجة محددة.

التكسير بالبخار: قلب إنتاج الأوليفينات

الهدف من التكسير بالبخار هو إنتاج أوليفينات خفيفة (ألكينات)، بشكل أساسي الإيثيلين والبروبيلين، وهما اللبنات الأساسية للبلاستيك والمواد الكيميائية الأخرى.

الظروف قصوى: درجات حرارة عالية جدًا تتراوح بين 800-900 درجة مئوية (1470-1650 درجة فهرنهايت)، أوقات مكوث قصيرة جدًا (أجزاء من الثانية)، وضغط جزئي منخفض للهيدروكربونات. يتم تحقيق هذا الضغط المنخفض عن طريق خلط المادة الأولية (مثل النافثا أو الإيثان) بالبخار قبل دخولها الفرن.

التفحيم: ترقية المخلفات الثقيلة

تأخذ عمليات التفحيم أثقل المخلفات وأقلها قيمة من عملية التقطير وتحولها إلى منتجات سائلة أكثر قيمة وفحم بترولي صلب.

الظروف أقل قسوة من التكسير بالبخار. درجات الحرارة أقل، حوالي 480-520 درجة مئوية (900-970 درجة فهرنهايت)، لكن وقت المكوث أطول بكثير، مما يسمح بتفاعلات التكسير والبلمرة المعقدة بالاستمرار، لتشكيل فحم الكوك في النهاية.

فهم المفاضلات والتحديات

يتطلب تحسين عملية التكسير الحراري الموازنة بين العوامل المتنافسة. لا يُقاس النجاح بما يتم إنتاجه فحسب، بل بما يتم تجنبه أيضًا.

حتمية تكوين فحم الكوك

فحم الكوك، وهو رواسب صلبة وغنية بالكربون، هو ناتج ثانوي لا مفر منه للتكسير الحراري. يتكون من تفاعلات جانبية معقدة ويغطي الأنابيب الداخلية للمفاعل والمعدات.

يقلل هذا التلوث من كفاءة انتقال الحرارة ويمكن أن يسد المفاعل في النهاية، مما يفرض إغلاقًا مكلفًا للتنظيف أو "إزالة فحم الكوك". تم تصميم الظروف في التكسير بالبخار (درجة حرارة عالية، ضغط منخفض) خصيصًا لتقليل هذا التأثير.

انتقائية المنتج مقابل التحويل

توجد مفاضلة هندسية كلاسيكية بين التحويل والانتقائية.

- التحويل هو النسبة المئوية للمادة الأولية التي تم تفكيكها بنجاح.

- الانتقائية هي النسبة المئوية للمادة الأولية المحولة التي تصبح المنتج المرغوب.

إن السعي لتحقيق تحويل أعلى عن طريق زيادة درجة الحرارة أو وقت المكوث غالبًا ما يقلل من الانتقائية، حيث قد تتكسر المنتجات المرغوبة بشكل أكبر إلى غازات خفيفة وفحم كوك أقل قيمة.

مرونة المواد الأولية وتأثيرها

تعتمد ظروف التكسير المثالية بشكل كبير على المواد الأولية. تتكسر المواد الأولية الأخف مثل الإيثان بسهولة لإنتاج عائد مرتفع من الإيثيلين.

المواد الأولية الأثقل مثل زيت الغاز أو المخلفات الجوية أكثر تعقيدًا. تتطلب ظروفًا مختلفة وتنتج مجموعة أوسع بكثير من المنتجات، مما يجعل العملية أكثر صعوبة في التحكم والتحسين.

مطابقة ظروف التكسير لهدفك

الظروف المثلى للتكسير الحراري ليست مجموعة واحدة من الأرقام، بل هي استراتيجية مصممة خصيصًا لهدف اقتصادي وكيميائي محدد.

- إذا كان تركيزك الأساسي هو زيادة الأوليفينات الخفيفة (الإيثيلين، البروبيلين): فأنت بحاجة إلى الظروف القصوى للتكسير بالبخار - درجات حرارة عالية جدًا (800 درجة مئوية+), ضغوط جزئية منخفضة للهيدروكربونات، وأوقات مكوث قصيرة للغاية.

- إذا كان تركيزك الأساسي هو ترقية المخلفات الثقيلة ومنخفضة القيمة: فأنت بحاجة إلى ظروف درجة الحرارة المعتدلة ووقت المكوث الأطول لعملية التفحيم للسماح بالتفكك الحراري المتحكم به إلى سوائل قيمة وفحم كوك صلب.

- إذا كان تركيزك الأساسي هو تقليل المنتجات الثانوية غير المرغوبة: فإن التحكم الدقيق في وقت المكوث واستخدام تخفيف البخار أمران حاسمان لقمع التفاعلات الثانوية التي تؤدي إلى تكوين فحم الكوك المفرط.

في النهاية، ظروف التكسير الحراري هي توازن دقيق بين درجة الحرارة والضغط والوقت، مصممة لتفكيك جزيئات محددة إلى أكثر المنتجات قيمة ممكنة.

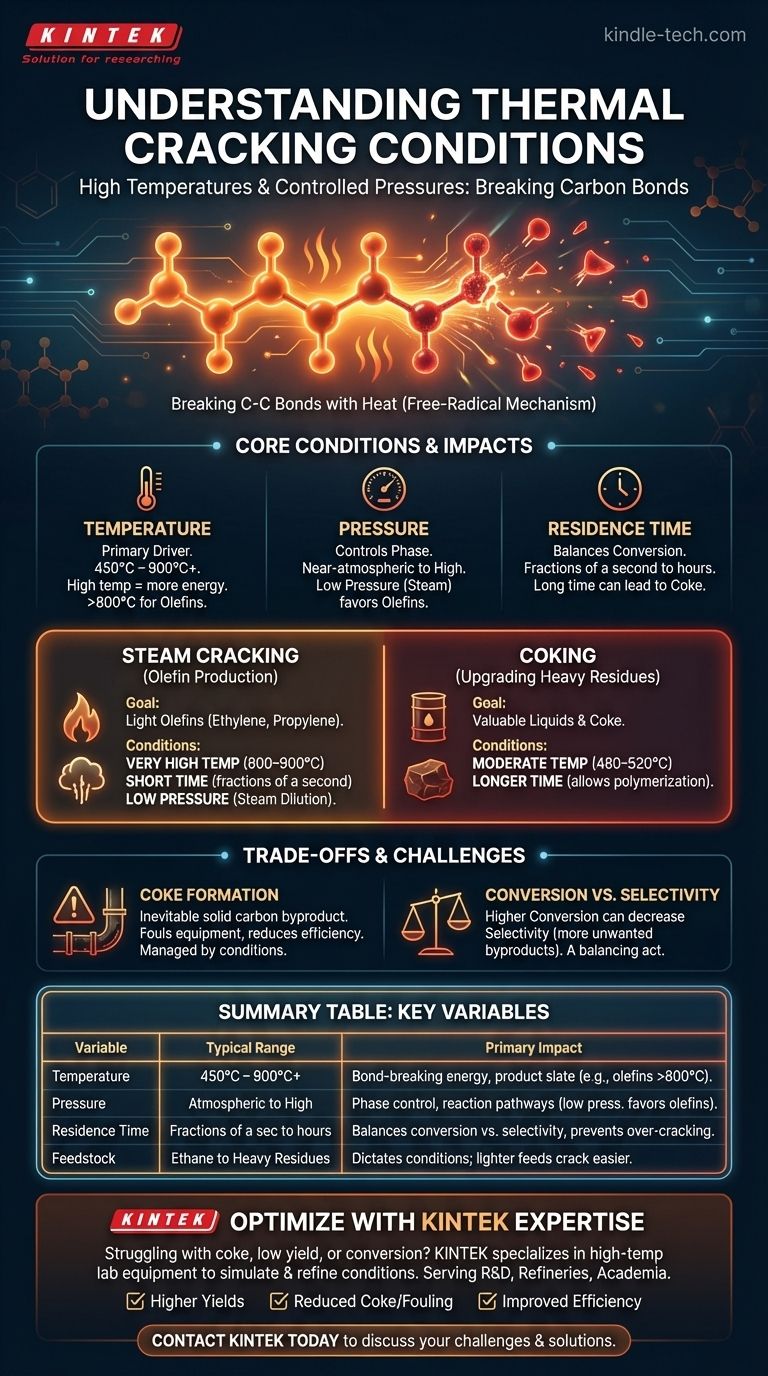

جدول ملخص:

| المتغير | النطاق النموذجي | التأثير الأساسي |

|---|---|---|

| درجة الحرارة | 450 درجة مئوية – 900 درجة مئوية+ | تحدد طاقة كسر الروابط ومجموعة المنتجات (على سبيل المثال، الأوليفينات تتطلب >800 درجة مئوية) |

| الضغط | شبه جوي إلى مرتفع | يتحكم في الطور (سائل/بخار) ومسارات التفاعل؛ الضغط المنخفض يفضل الأوليفينات |

| وقت المكوث | أجزاء من الثانية إلى ساعات | يوازن التحويل مقابل الانتقائية؛ يمنع التكسير المفرط وتكوين فحم الكوك |

| المادة الأولية | الإيثان إلى المخلفات الثقيلة | يحدد الظروف المطلوبة؛ المواد الأولية الأخف تتكسر بسهولة أكبر لإنتاج المنتجات المستهدفة |

حسّن عملية التكسير الحراري لديك بخبرة KINTEK

هل تعاني من تكوين فحم الكوك، أو انخفاض الإنتاجية، أو عدم كفاءة تحويل الهيدروكربونات؟ تتخصص KINTEK في معدات ومستهلكات المختبرات عالية الحرارة المصممة لمحاكاة وتحسين ظروف التكسير الحراري. تساعدك مفاعلاتنا وأفراننا وأدواتنا التحليلية على التحكم بدقة في درجة الحرارة والضغط ووقت المكوث - مما يمكّنك من زيادة انتقائية المنتج وتقليل وقت التوقف عن العمل.

نحن نخدم:

- مختبرات البحث والتطوير التي تطور محفزات أو عمليات تكسير جديدة

- مصافي النفط التي تحسن عمليات التكسير الحراري الحالية

- المؤسسات الأكاديمية التي تبحث في تحويل الهيدروكربونات

دعنا نساعدك في تحقيق:

✅ عوائد أعلى من المنتجات القيمة (مثل الإيثيلين، البنزين)

✅ تقليل تكوين فحم الكوك وتلوث المعدات

✅ تحسين كفاءة العملية وتوفير التكاليف

اتصل بـ KINTEK اليوم لمناقشة تحديات التكسير الحراري لديك واكتشاف كيف يمكن لحلولنا أن تدفع نجاحك!

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن أنبوب كوارتز معملي بدرجة حرارة 1700 درجة مئوية وفرن أنبوبي من الألومينا

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن دوار كهربائي يعمل بشكل مستمر مصنع تحلل صغير فرن دوار تسخين

- فرن أنبوبي مقسم 1200 درجة مئوية مع فرن أنبوبي مختبري من الكوارتز

يسأل الناس أيضًا

- ما مدى سخونة المعدن؟ من نقاط الانصهار إلى درجات حرارة البلازما

- هل يتمدد المعدن عند التسخين أم التبريد؟ شرح علم التمدد الحراري

- ما هي درجة الحرارة المطلوبة لصب المعادن؟ حقق مصبوبات مثالية مع التسخين الفائق المناسب

- عندما نقوم بتسخين حلقة معدنية، هل تتمدد أم تنكمش؟ الثقب يصبح أكبر، وليس أصغر.

- ما هو المعدن الأكثر شيوعًا المستخدم في الحدادة؟ ابدأ بالفولاذ الطري لنجاح التشكيل