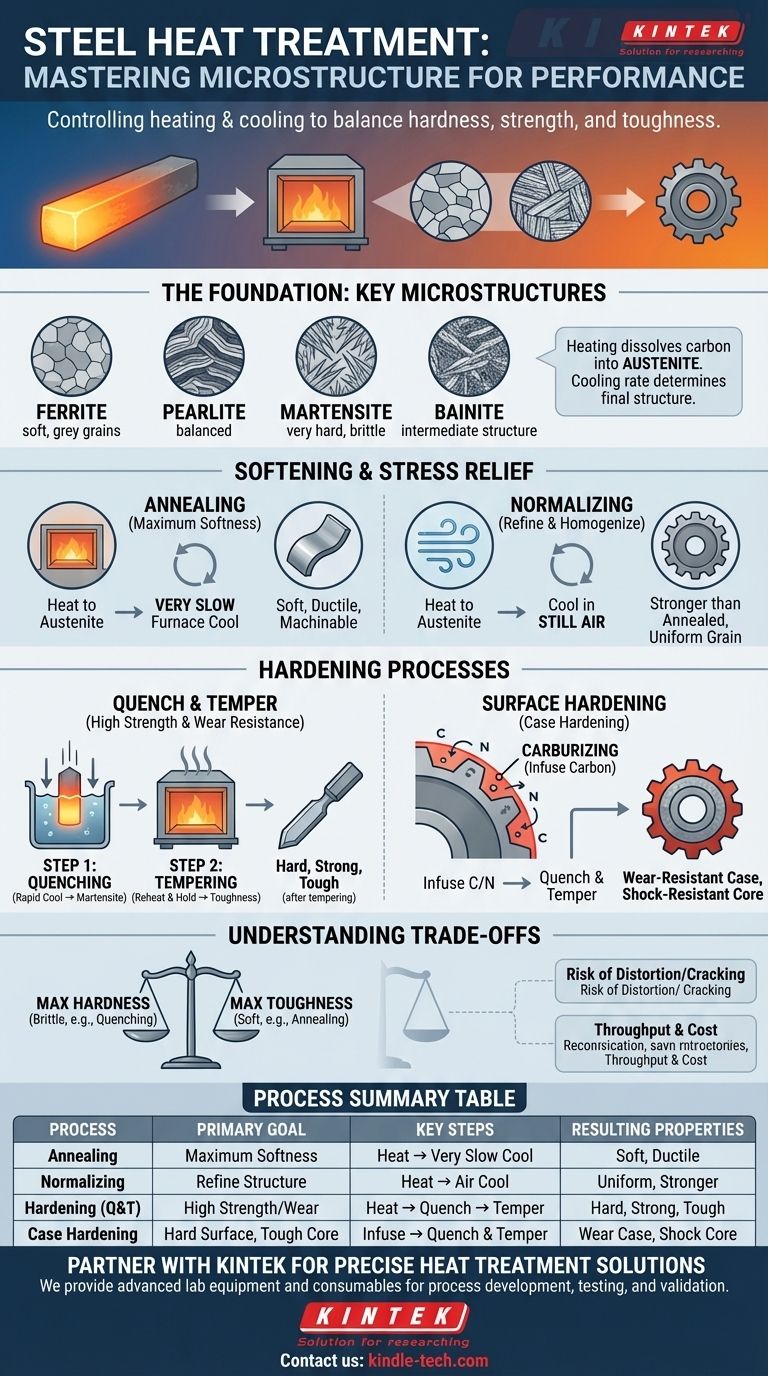

في جوهرها، تتضمن المعالجة الحرارية للصلب سلسلة مضبوطة من عمليات التسخين والتبريد لتغيير البنية المجهرية الداخلية للمعدن بشكل متعمد. العمليات الأساسية هي التلدين (annealing)، والتطبيع (normalizing)، والتصليد (hardening) (الذي يشمل التبريد السريع والتخمير)، والتصليد السطحي (case hardening). تم تصميم كل عملية لتحقيق مجموعة محددة من الخصائص الميكانيكية، مثل الليونة، أو الصلابة، أو المتانة، أو مقاومة التآكل.

مفتاح فهم المعالجة الحرارية هو رؤيتها ليس كقائمة من الوصفات المنفصلة، بل كأداة للتحكم في مفاضلة واحدة: التوازن بين الصلابة والمتانة. من خلال التحكم في معدلات التسخين والتبريد، فإنك تتحكم بدقة في الهيكل الداخلي للصلب لتلبية متطلبات هندسية محددة.

الأساس: لماذا تتم المعالجة الحرارية للصلب؟

تتحدد خصائص الصلب من خلال بنيته البلورية المجهرية، أو البنية المجهرية. تعمل المعالجة الحرارية عن طريق تحويل هذه البنية من شكل إلى آخر.

دور درجة الحرارة والكربون

يؤدي تسخين الصلب فوق درجة حرارة حرجة (درجة حرارة الأوستنة) إلى إذابة الكربون في بنية موحدة تسمى الأوستنيت.

تحدد طريقة تبريد الصلب من هذه الحالة الأوستنيتية البنية المجهرية النهائية، وبالتالي خصائصه الميكانيكية.

البنى المجهرية الرئيسية

- الفريت: بنية ناعمة ومطيلية تتكون عن طريق التبريد البطيء جداً.

- البرليت: خليط من الفريت وكربيد الحديد الصلب، يتكون عن طريق التبريد المعتدل. يوفر توازناً بين القوة والمطيلية.

- المارتنسيت: بنية صلبة جداً وهشة وشبيهة بالإبرة تتكون عن طريق التبريد السريع (التبريد المفاجئ). هذا هو الأساس لمعظم عمليات التصليد.

- البينيت: بنية ذات خصائص بين البرليت والمارتنسيت، تتكون عن طريق معدلات تبريد محددة.

عمليات التليين وتخفيف الإجهاد

تُستخدم هذه العمليات عادةً لجعل الصلب أسهل في التشغيل الآلي أو التشكيل، أو لإزالة الإجهادات الداخلية المتراكمة أثناء التصنيع.

التلدين: لأقصى درجات الليونة

يتضمن التلدين تسخين الصلب إلى منطقة الأوستنيت ثم تبريده ببطء شديد، غالباً عن طريق تركه داخل الفرن أثناء تبريده.

تنتج عملية التبريد البطيء هذه بنية مجهرية من البرليت والفريت الخشن، مما يؤدي إلى الحصول على ألين وأكثر مطيلية وأسهل حالة للتشغيل الآلي للصلب.

التطبيع: لتحسين وتجانس البنية

يتضمن التطبيع أيضاً التسخين إلى النطاق الأوستنيتي، ولكن يتم بعد ذلك تبريد الصلب في الهواء الساكن.

ينتج عن معدل التبريد الأسرع هذا بنية حبيبية أدق وأكثر تجانساً من التلدين. والنتيجة هي صلب أقوى وأكثر صلابة قليلاً من الصلب الملدن ولكنه أقل هشاشة من الصلب المصلد. غالباً ما يستخدم لتحسين اتساق الأجزاء المشكلة أو المدرفلة.

عمليات التصليد

التصليد هو عملية من خطوتين تُستخدم لإنشاء مزيج من القوة العالية ومقاومة التآكل والمتانة الكافية.

الخطوة 1: التبريد السريع لأقصى درجات الصلابة

أولاً، يتم تسخين الصلب لتشكيل الأوستنيت ثم تبريده بسرعة عن طريق غمسه في وسط تبريد سريع مثل الماء أو الزيت أو الهواء المضغوط.

يمنع هذا التبريد السريع، أو التبريد المفاجئ، تكوين هياكل أكثر ليونة وبدلاً من ذلك يحول الأوستنيت إلى مارتنسيت، وهي أصعب بنية مجهرية ممكنة. في هذه الحالة بعد التبريد المفاجئ، يكون الصلب صلباً للغاية ولكنه أيضاً هش جداً وغير مناسب لمعظم التطبيقات.

الخطوة 2: التخمير للمتانة

بعد التبريد المفاجئ، يجب إعادة تسخين الجزء الهش إلى درجة حرارة أقل (أقل من درجة حرارة الأوستنة) والاحتفاظ به لمدة محددة. تسمى هذه العملية التخمير.

يخفف التخمير الإجهادات الداخلية الناتجة عن التبريد المفاجئ ويسمح لبعض المارتنسيت بالتحول، مما يقلل من الصلابة ولكنه يزيد بشكل كبير من المتانة. كلما ارتفعت درجة حرارة التخمير، أصبح الصلب أكثر ليونة ومتانة.

التصليد السطحي (التصليد القشري)

يخلق التصليد السطحي جزءاً بصدفة خارجية صلبة ومقاومة للتآكل ("القشرة") ولب داخلي أكثر ليونة ومتانة. هذا مثالي للمكونات مثل التروس والمحامل التي تحتاج إلى مقاومة التآكل السطحي مع تحمل أحمال الصدمات.

الكربنة

الكربنة هي الطريقة الأكثر شيوعاً. تتضمن تسخين الفولاذ منخفض الكربون في جو غني بالكربون. ينتشر الكربون في سطح الجزء.

بعد غرس الكربون، يتم تبريد الجزء وتخميره. هذا يصلب القشرة عالية الكربون إلى مارتنسيت بينما يظل اللب منخفض الكربون أكثر ليونة ومتانة.

طرق سطحية أخرى

يمكن لطرق أخرى مثل النتردة (غرس النيتروجين) أو التصليد بالحث (استخدام المجالات الكهرومغناطيسية لتسخين السطح فقط بسرعة) تحقيق نتائج مماثلة دون تغيير التركيب الكيميائي للطبقة السطحية.

فهم المفاضلات

المعالجة الحرارية ليست حلاً سحرياً؛ فكل عملية تتضمن موازنة الخصائص المتنافسة والمخاطر.

معضلة الصلابة مقابل المتانة

هذه هي المفاضلة الأساسية. العمليات التي تزيد من الصلابة (مثل التبريد المفاجئ) تخلق بطبيعتها مادة هشة. العمليات التي تزيد من المتانة (مثل التخمير والتلدين) تفعل ذلك على حساب الصلابة والقوة.

خطر التشوه والتشقق

تؤدي التغيرات السريعة في درجة الحرارة والتحولات الهيكلية التي تنطوي عليها عملية التبريد المفاجئ إلى إجهادات داخلية هائلة. إذا لم يتم التعامل معها بعناية، يمكن أن تتسبب هذه الإجهادات في التواء الجزء أو تشوهه أو حتى تشققه أثناء العملية.

الإنتاجية والتكلفة

يمكن أن تستغرق العمليات ذات دورات التبريد الطويلة جداً، مثل التلدين الكامل، ساعات عديدة وتستهلك طاقة كبيرة، مما يزيد من التكلفة النهائية للمكون. التبريد المفاجئ والتخمير عملية أسرع بكثير، ولكنها أكثر تعقيداً.

اختيار العملية الصحيحة لهدفك

يجب أن يرتبط اختيارك للمعالجة الحرارية ارتباطاً مباشراً بالتطبيق النهائي لمكون الصلب.

- إذا كان تركيزك الأساسي على أقصى قدر من قابلية التشغيل الآلي أو التشكيل: اختر التلدين لوضع الصلب في ألين حالة ممكنة.

- إذا كان تركيزك الأساسي على القوة العالية ومقاومة التآكل: استخدم التصليد (التبريد المفاجئ والتخمير) لإنشاء بنية مارتنسيتية قوية ومتينة.

- إذا كان تركيزك الأساسي على سطح مقاوم للتآكل مع قلب مقاوم للصدمات: استخدم عملية تصليد سطحي مثل الكربنة.

- إذا كان تركيزك الأساسي على تحسين التجانس الهيكلي لجزء خام: استخدم التطبيع كخطوة تحضيرية أو نهائية.

في النهاية، تمكنك المعالجة الحرارية من تكييف خصائص الصلب بدقة لتلبية متطلبات أي تحدٍ هندسي تقريباً.

جدول الملخص:

| العملية | الهدف الأساسي | الخطوات الرئيسية | الخصائص الناتجة |

|---|---|---|---|

| التلدين | أقصى ليونة / تخفيف الإجهاد | التسخين إلى الأوستنيت، ثم التبريد البطيء جداً في الفرن | لين، مطيلي، سهل التشغيل الآلي |

| التطبيع | تحسين وتجانس البنية الحبيبية | التسخين إلى الأوستنيت، ثم التبريد في الهواء الساكن | أقوى وأصلب من الملدن، بنية موحدة |

| التصليد (التبريد المفاجئ والتخمير) | قوة عالية ومقاومة للتآكل | التسخين إلى الأوستنيت، التبريد المفاجئ (تبريد سريع)، ثم التخمير | صلب، قوي، ومتين (بعد التخمير) |

| التصليد السطحي | سطح صلب، قلب متين | غرس الكربون/النيتروجين في السطح، ثم التبريد المفاجئ والتخمير | قشرة مقاومة للتآكل، قلب مقاوم للصدمات |

هل أنت مستعد لتحديد المعالجة الحرارية المثالية لمكوناتك الفولاذية؟

يعد اختيار عملية المعالجة الحرارية الصحيحة أمراً بالغ الأهمية لتحقيق التوازن الدقيق بين الصلابة والقوة والمتانة التي يتطلبها تطبيقك. خبراء KINTEK هنا لمساعدتك في اتخاذ هذه القرارات الحاسمة.

نحن نوفر معدات المختبرات المتقدمة والمواد الاستهلاكية التي تحتاجها لتطوير واختبار والتحقق من عمليات المعالجة الحرارية الخاصة بك، مما يضمن نتائج متسقة وعالية الجودة.

تواصل مع فريقنا اليوم لمناقشة كيف يمكن لحلولنا أن تدعم الاحتياجات المحددة لمختبرك في علم المعادن واختبار المواد.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

يسأل الناس أيضًا

- لماذا يعتبر فرن الصندوق عالي الحرارة ضروريًا لتخليق LATP؟ إتقان دقة بلورات السيراميك من نوع NASICON

- ما هي ضرورة عملية التكليس بدرجة حرارة عالية في تخليق المواد النانوية CoWO4؟ افتح النقاء

- ما هي عملية التلبيد للتفاعلات الكيميائية؟ دليل إلى التلبيد التفاعلي وتكثيف المواد

- ما هو الدور الذي تلعبه أفران التسخين الكهربائية المخبرية في عملية الطلاء المائي الحراري؟ تحقيق أقصى مقاومة

- في أي درجة حرارة يكون فتح فرن التخمير آمنًا؟ دليل للوقاية من الإصابات وتلف المعدات

- ما هي درجة حرارة التشغيل لفرن الكبائن؟ ابحث عن النطاق المثالي لنجاح مختبرك

- ما هي الأهداف المحددة للمعالجة الحرارية عند 900 درجة مئوية لـ LAGP؟ تحسين أداء الزجاج السيراميكي

- كيف يُستخدم الفرن الصندوقي لتقييم سبائك Nb-15W و Nb-15W-10Cr؟ قياس مقاومة الأكسدة في درجات الحرارة العالية