بينما تُشيد أفران القوس الكهربائي (EAFs) بمرونتها واستخدامها للمواد المعاد تدويرها، إلا أنها ليست حلاً عالميًا لصناعة الفولاذ. تنبع عيوبها الأساسية من الاعتماد الكبير على جودة وتكلفة خردة الفولاذ، ومتطلبات الطاقة الكهربائية الهائلة، والتحديات المتأصلة في إنتاج أعلى درجات الفولاذ. تخلق هذه العوامل عقبات اقتصادية وتشغيلية كبيرة مقارنة بالطرق التقليدية.

المقايضة الأساسية لفرن القوس الكهربائي هي قبول التقلب مقابل المرونة. بينما توفر أفران القوس الكهربائي تكاليف رأسمالية أقل ومساحة أصغر، فإنها تعرض المشغلين لتقلبات أسعار الكهرباء، وجودة الخردة غير المتوقعة، والقيود في نقاء المنتج النهائي.

تحدي الاعتماد على المواد الخام

أكبر قيد لفرن القوس الكهربائي هو اعتماده على المدخلات الخارجية، وخاصة خردة الفولاذ. يخلق هذا الاعتماد مشاكل تتعلق بالتكلفة والجودة.

تقلبات أسواق خردة المعادن

ترتبط ربحية فرن القوس الكهربائي ارتباطًا مباشرًا بسعر خردة الفولاذ، وهي سلعة يتم تداولها عالميًا وغالبًا ما تكون متقلبة.

على عكس المصنع المتكامل الذي يتحكم في مصدر الحديد الخاص به من خلال فرن الصهر، فإن مشغل فرن القوس الكهربائي هو متلقي للأسعار في سوق الخردة. وهذا يمكن أن يؤدي إلى تكاليف إنتاج غير متوقعة ومتصاعدة أحيانًا بسرعة.

مشكلة "العناصر المتطفلة"

خردة الفولاذ ليست حديدًا نقيًا. إنها تحتوي على عناصر متبقية أو "متطفلة" مثل النحاس والقصدير والنيكل والكروم من حياتها السابقة.

من الصعب والمكلف إزالة هذه العناصر في عملية فرن القوس الكهربائي. يمكن أن تؤدي التركيزات العالية من العناصر المتطفلة، وخاصة النحاس، إلى تدهور الخصائص الميكانيكية للفولاذ، مما يجعله غير مناسب للتطبيقات الصعبة مثل ألواح هياكل السيارات التي تتطلب سحبًا عميقًا.

القيود مع الحديد الخام

لتخفيف العناصر المتطفلة وإنتاج فولاذ عالي الجودة، يمكن لأفران القوس الكهربائي استخدام مصادر الحديد الخام مثل الحديد المختزل المباشر (DRI) أو الحديد المضغوط الساخن (HBI).

ومع ذلك، يتطلب صهر الحديد المختزل المباشر طاقة كهربائية أكبر من صهر الخردة، مما يزيد من تكاليف التشغيل. يعتبر فرن القوس الكهربائي أقل كفاءة في معالجة كميات كبيرة من المواد الخام مقارنة بفرن الأكسجين الأساسي (BOF)، المصمم خصيصًا لذلك.

تكاليف تشغيل عالية ومتقلبة

بالإضافة إلى المواد الخام، فإن تكاليف التشغيل المباشرة لفرن القوس الكهربائي كبيرة وتخضع لقوى السوق خارج سيطرة المشغل.

استهلاك هائل للطاقة الكهربائية

يستهلك فرن القوس الكهربائي كمية هائلة من الكهرباء - حوالي 400 كيلووات ساعة لكل طن من الفولاذ - لصهر الشحنة المعدنية.

وهذا يجعل العملية حساسة للغاية لتقلبات أسعار الكهرباء وموثوقية الشبكة. في المناطق ذات الطاقة باهظة الثمن أو غير المستقرة، يمكن أن تصبح أفران القوس الكهربائي غير مجدية اقتصاديًا.

تكاليف أقطاب الجرافيت والمواد المقاومة للحرارة

يستخدم الفرن أقطاب جرافيت كبيرة لتوصيل الكهرباء التي تشكل القوس. تُستهلك هذه الأقطاب أثناء التشغيل وتمثل تكلفة رئيسية ومتكررة.

علاوة على ذلك، تتسبب الحرارة الشديدة والمركزة للقوس الكهربائي في تآكل كبير في البطانة المقاومة للحرارة للفرن، مما يستلزم صيانة متكررة ووقت توقف واستبدال مكلف.

فهم المقايضات

تُفهم عيوب فرن القوس الكهربائي بشكل أفضل عند مقارنتها ببديله الأساسي، المسار المتكامل باستخدام فرن الأكسجين الأساسي (BOF).

فرن القوس الكهربائي مقابل فرن الأكسجين الأساسي: مسألة جودة

تبدأ عملية فرن الأكسجين الأساسي بالحديد المنصهر ذي النقاء العالي والمعروف من فرن الصهر. وهذا يمنح المشغلين تحكمًا دقيقًا في الكيمياء النهائية.

لهذا السبب، سيطر مسار فرن الأكسجين الأساسي تقليديًا على إنتاج الفولاذ المسطح المدلفن عالي المواصفات لصناعات السيارات والأجهزة، حيث النقاء أمر بالغ الأهمية. تكافح أفران القوس الكهربائي لتلبية هذه المعايير الدقيقة باستمرار دون استخدام مواد خام باهظة الثمن وعالية النقاء.

الاختلافات في الحجم والإنتاجية

عادة ما تكون مصانع أفران القوس الكهربائي، أو "المصانع الصغيرة"، أصغر وتنتج حمولة سنوية أقل من مصانع الفولاذ المتكاملة الكبيرة التي تستخدم فرن الأكسجين الأساسي.

بينما يمكن أن يكون وقت "الصب إلى الصب" لفرن القوس الكهربائي أقل من ساعة، فإن الإنتاج الإجمالي لموقع متكامل كبير يضم العديد من أفران الأكسجين الأساسي الكبيرة أعلى بكثير، مما يوفر وفورات حجم لا يمكن لأفران القوس الكهربائي مضاهاتها.

البصمة البيئية: ثاني أكسيد الكربون الخفي

غالبًا ما يُشار إلى صناعة الفولاذ بأفران القوس الكهربائي بانبعاثات ثاني أكسيد الكربون المباشرة الأقل. ومع ذلك، هذا جزء فقط من القصة.

تعتمد الفائدة البيئية بشكل كبير على مصدر الكهرباء. إذا كانت شبكة الطاقة تتغذى بالوقود الأحفوري مثل الفحم أو الغاز الطبيعي، فإن انبعاثات "النطاق 2" لفرن القوس الكهربائي يمكن أن تكون كبيرة، مما يؤدي ببساطة إلى نقل البصمة الكربونية بدلاً من القضاء عليها.

اتخاذ الخيار الصحيح لهدفك

يعتمد الاختيار بين فرن القوس الكهربائي وعمليات صناعة الفولاذ الأخرى كليًا على أهدافك الاستراتيجية، من مزيج المنتجات إلى قيود رأس المال.

- إذا كان تركيزك الأساسي على الفولاذ الإنشائي (حديد التسليح، العوارض): فإن فرن القوس الكهربائي هو الخيار الأمثل نظرًا لفعاليته من حيث التكلفة في معالجة الخردة إلى منتجات تكون فيها العناصر المتطفلة أقل أهمية.

- إذا كان تركيزك الأساسي على الفولاذ المسطح عالي النقاء للسيارات: يظل مسار فرن الأكسجين الأساسي التقليدي هو المسار الأكثر موثوقية وفعالية من حيث التكلفة للإنتاج بكميات كبيرة، على الرغم من أن التطورات في تكنولوجيا فرن القوس الكهربائي تعمل على سد الفجوة.

- إذا كان تركيزك الأساسي على تقليل الاستثمار الأولي وزيادة سرعة الوصول إلى السوق: يوفر نموذج "المصنع الصغير" لفرن القوس الكهربائي تكلفة رأسمالية أقل بكثير وجدول زمني أسرع للبناء من مصنع فولاذ متكامل بالكامل.

- إذا كان تركيزك الأساسي على التأثير البيئي: يكون فرن القوس الكهربائي هو الخيار الأكثر خضرة فقط عندما يتم تشغيله بواسطة شبكة ذات نسبة عالية من الطاقة المتجددة أو النووية.

في النهاية، يتيح لك فهم هذه العيوب الاستفادة من نقاط قوة فرن القوس الكهربائي بشكل استراتيجي مع التخفيف من مخاطره المتأصلة.

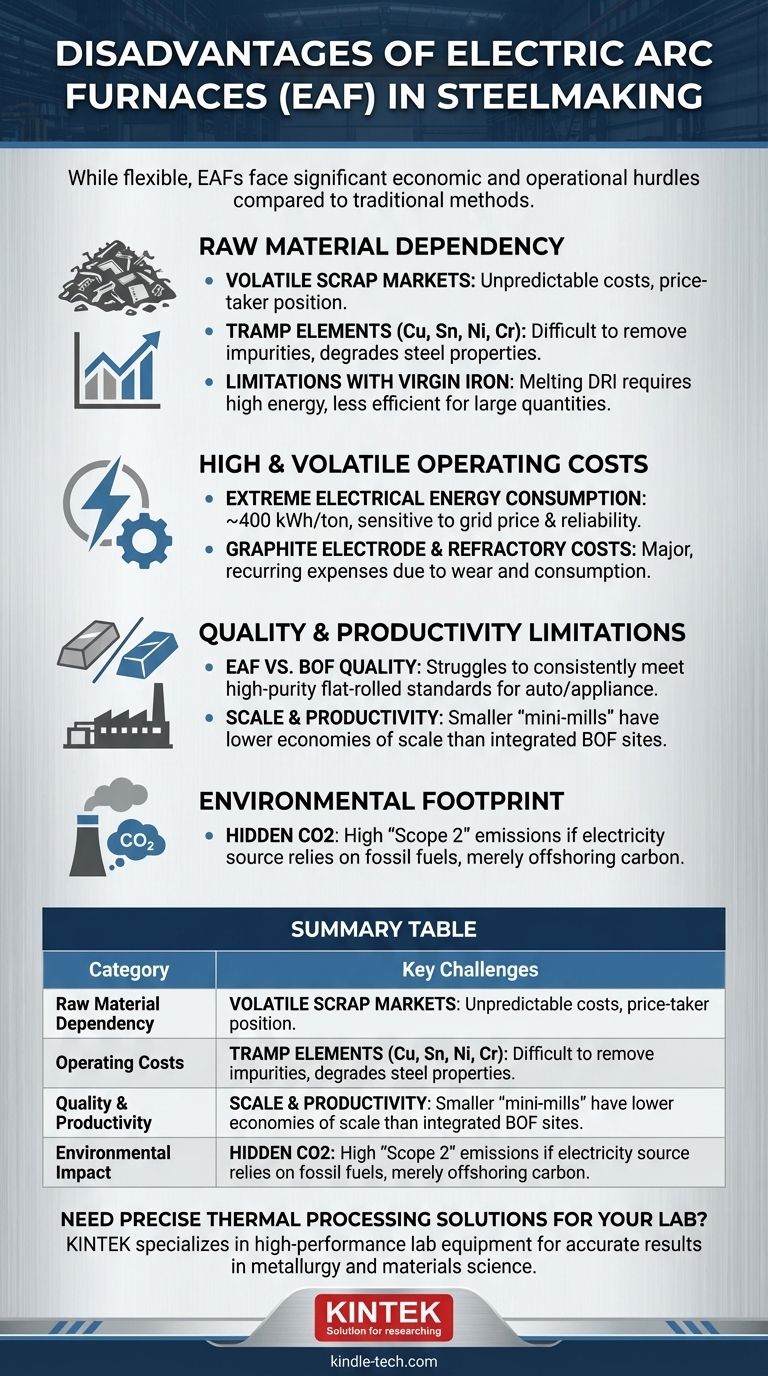

جدول ملخص:

| فئة العيوب | التحديات الرئيسية |

|---|---|

| الاعتماد على المواد الخام | تقلبات أسعار الخردة، العناصر المتطفلة (مثل النحاس)، التكلفة العالية للحديد الخام (DRI/HBI) |

| تكاليف التشغيل | استهلاك هائل للكهرباء (~400 كيلووات ساعة/طن)، تآكل عالٍ لأقطاب الجرافيت والمواد المقاومة للحرارة |

| الجودة والإنتاجية | قيود في إنتاج الفولاذ المسطح عالي النقاء، وفورات حجم أقل مقارنة بفرن الأكسجين الأساسي |

| التأثير البيئي | انبعاثات ثاني أكسيد الكربون عالية من النطاق 2 إذا كانت الشبكة تعتمد على الوقود الأحفوري |

هل تحتاج إلى حلول معالجة حرارية دقيقة لمختبرك؟ تتخصص KINTEK في معدات ومستهلكات المختبرات عالية الأداء، مما يساعدك على تحقيق نتائج دقيقة وموثوقة مع إدارة التكاليف التشغيلية. سواء كنت في مجال علم المعادن، أو علم المواد، أو مراقبة الجودة، فإن أفراننا وأدوات المختبر مصممة للكفاءة والمتانة. اتصل بنا اليوم لاستكشاف كيف يمكن لـ KINTEK دعم الاحتياجات الفريدة لمختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي معملي عمودي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن بوتقة 1800 درجة مئوية للمختبر

يسأل الناس أيضًا

- كيف يساهم فرن التفريغ ذو الأنبوب الكوارتزي في عملية تبلور الإلكتروليتات المشوبة بالفضة والليثيوم (Ag-doped Li-argyrodite)؟

- ما هي القيمة التقنية لاستخدام غرفة تفاعل أنبوبية من الكوارتز لاختبار التآكل الثابت؟ تحقيق الدقة.

- كيف يتعاون مفاعل الأنبوب الكوارتزي وفرن الجو في تفحم Co@NC؟ إتقان التخليق الدقيق

- كيف يسهل فرن الأنبوب ذو درجة الحرارة العالية التحول الطوري لمنتجات الألومينا؟ إتقان التحكم الحراري

- ما هي الاحتياطات الواجب اتخاذها عند استخدام فرن أنبوبي؟ ضمان معالجة آمنة وفعالة لدرجات الحرارة العالية