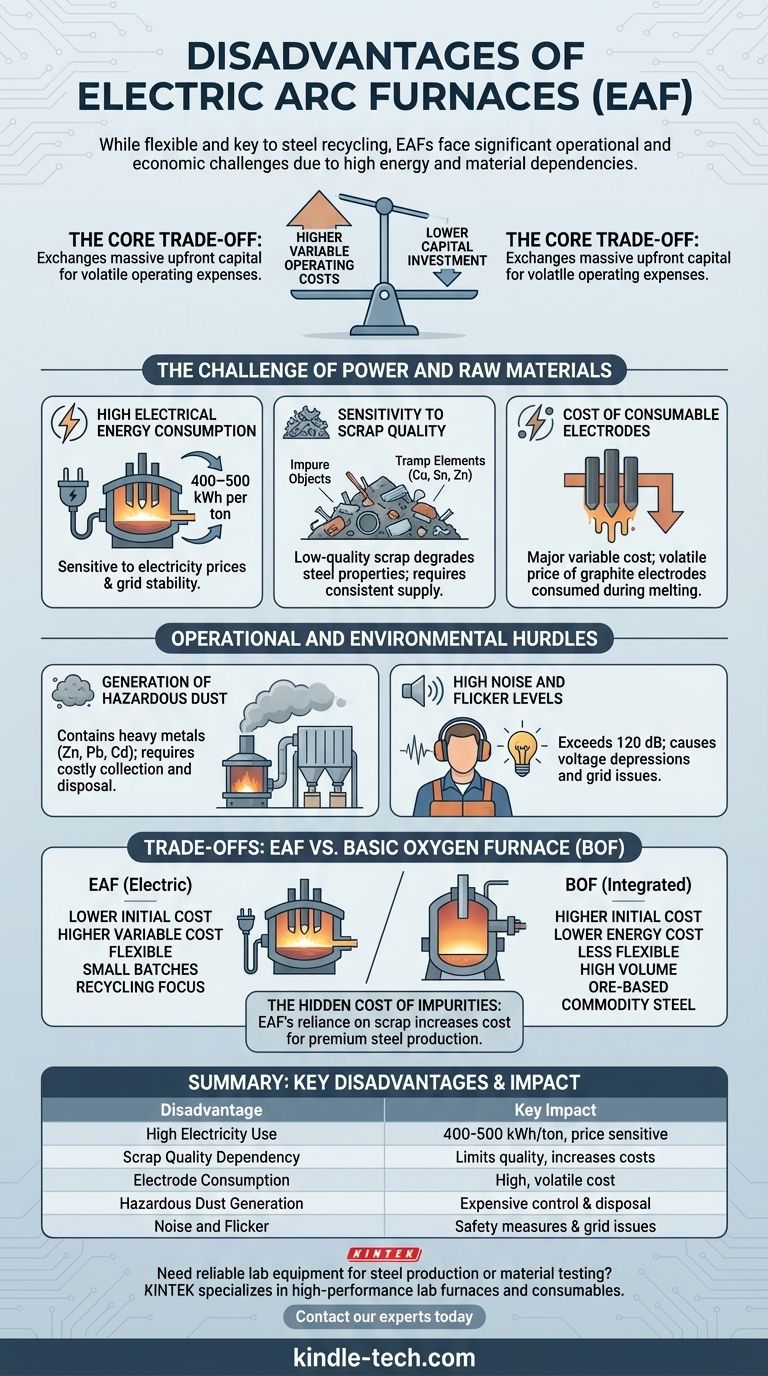

بينما يتميز بالمرونة العالية ويعد حجر الزاوية في إعادة تدوير الفولاذ الحديث، فإن فرن القوس الكهربائي (EAF) لا يخلو من العيوب التشغيلية والاقتصادية الكبيرة. تتمثل عيوبه الرئيسية في الاستهلاك العالي للغاية للكهرباء، والاعتماد الحاسم على جودة وتكلفة خردة الفولاذ، والتكلفة المستمرة لأقطاب الجرافيت المستهلكة. تخلق هذه العوامل مجموعة مميزة من التحديات التي يجب إدارتها بعناية.

يكمن المقايضة الأساسية لفرن القوس الكهربائي في هيكل تكلفته: فهو يستبدل الاستثمار الرأسمالي الأولي الضخم للفرن العالي التقليدي بتكاليف تشغيل متغيرة أعلى وأكثر تقلبًا، مدفوعة بشكل أساسي بالكهرباء والمواد الخام.

تحدي الطاقة والمواد الخام

ترتبط جدوى تشغيل فرن القوس الكهربائي بشكل مباشر بتكلفة وتوفر مدخلاته الأساسية: الكهرباء والخردة المعدنية. وهذا يخلق تبعيات غالبًا ما تكون خارج سيطرة مشغل المصنع.

استهلاك عالي للطاقة الكهربائية

يصهر فرن القوس الكهربائي الفولاذ باستخدام قوس كهربائي هائل، مما يجعله أحد أكثر العمليات استهلاكًا للطاقة في الصناعات الثقيلة. يمكن للفرن النموذجي أن يستهلك 400-500 كيلووات ساعة (kWh) من الكهرباء لكل طن من الفولاذ المنتج.

هذا الاستهلاك العالي يجعل تكلفة تشغيل الفرن حساسة للغاية لأسعار الكهرباء المحلية. كما يضع حملاً كبيرًا على شبكة الطاقة الإقليمية، مما قد يتطلب ترقيات للبنية التحتية ويعرض العملية لعدم استقرار الشبكة أو مخططات التسعير القائمة على الطلب.

الحساسية لجودة الخردة

تستخدم أفران القوس الكهربائي بشكل أساسي خردة الفولاذ المعاد تدويرها كمادتها الخام الرئيسية. بينما يعد هذا فائدة بيئية كبيرة، فإنه يقدم متغيرًا هامًا في العملية: جودة الخردة.

تحتوي الخردة منخفضة الجودة على عناصر متبقية أو "شاردة" مثل النحاس والقصدير والزنك. يصعب إزالة هذه العناصر ويمكن أن تقلل من الخصائص الميكانيكية لمنتج الفولاذ النهائي، مما يحد من تطبيقاته. يعد تأمين إمداد ثابت من الخردة عالية الجودة ومنخفضة المخلفات تحديًا لوجستيًا وماليًا مستمرًا.

تكلفة الأقطاب المستهلكة

تعتبر أقطاب الجرافيت التي تولد القوس مادة استهلاكية حاسمة ومكلفة. يتم استهلاكها تدريجياً من خلال الأكسدة والتسامي أثناء عملية الصهر عالية الحرارة.

يعد استهلاك الأقطاب مكونًا رئيسيًا في التكاليف المتغيرة لفرن القوس الكهربائي. يمكن أن يكون سعر أقطاب الجرافيت عالية الجودة متقلبًا، مما يؤثر بشكل مباشر على الربحية لكل طن من الفولاذ.

العقبات التشغيلية والبيئية

بالإضافة إلى تكاليف المدخلات، تولد عملية فرن القوس الكهربائي نفسها منتجات ثانوية وظروفًا تتطلب استثمارًا كبيرًا في أنظمة التحكم والتخفيف.

توليد الغبار الخطير

تؤدي الحرارة الشديدة والتفاعلات العنيفة داخل الفرن إلى تبخير المعادن، والتي تتأكسد بعد ذلك وتشكل جسيمات دقيقة تعرف باسم غبار فرن القوس الكهربائي. يصنف هذا الغبار على أنه نفايات خطرة لأنه يحتوي على معادن ثقيلة مثل الزنك والرصاص والكادميوم.

تتطلب إدارة غبار فرن القوس الكهربائي أنظمة تحكم بيئية واسعة ومكلفة، مثل المرشحات الكيسية الكبيرة للتجميع. يمثل التخلص السليم من هذه المواد الخطرة أو إعادة تدويرها نفقات تشغيلية كبيرة ودائمة.

مستويات عالية من الضوضاء والوميض

القوس الكهربائي عالي الصوت بشكل مكثف، مع مستويات ضوضاء تتجاوز بانتظام 120 ديسيبل. وهذا يستلزم حاويات عازلة للصوت للفرن وحماية السمع لجميع الأفراد في المنطقة المجاورة للامتثال لمعايير الصحة والسلامة المهنية.

علاوة على ذلك، يمكن أن يتسبب السحب الهائل والمتقلب للطاقة في انخفاضات في الجهد على الشبكة الكهربائية، وهي ظاهرة تعرف باسم الوميض، والتي يمكن أن تؤثر على المستخدمين الآخرين على نفس الشبكة.

فهم المقايضات

يمكن فهم عيوب فرن القوس الكهربائي بشكل أفضل عند مقارنتها ببديله الأساسي، فرن الأكسجين الأساسي (BOF) المستخدم في مصانع الصلب المتكاملة التقليدية.

هيكل التكلفة مقابل فرن الأكسجين الأساسي (BOF)

يتميز مصنع فرن القوس الكهربائي بتكلفة رأسمالية أولية أقل بكثير من المصنع المتكامل، الذي يتطلب مصنع فحم الكوك، وفرنًا عاليًا، وفرن أكسجين أساسي.

ومع ذلك، فإن فرن القوس الكهربائي لديه تكاليف متغيرة أعلى لكل طن، مدفوعة بالكهرباء والأقطاب. يتميز فرن الأكسجين الأساسي، الذي يولد الحرارة من خلال التفاعلات الكيميائية، بتكاليف طاقة أقل ويستخدم مواد خام أرخص مثل خام الحديد والمعادن الساخنة، مما يجعله أكثر فعالية من حيث التكلفة للإنتاج بكميات كبيرة.

حجم الإنتاج والمرونة

تتميز أفران القوس الكهربائي بمرونة عالية. يمكن تشغيلها وإيقافها بسهولة نسبية، مما يجعلها مثالية لإنتاج دفعات أصغر ودرجات فولاذ متخصصة استجابة لطلب السوق.

في المقابل، تم تصميم فرن الأكسجين الأساسي للإنتاج المستمر على نطاق واسع لدرجات الفولاذ السلعية. وهو أقل مرونة بكثير ويعمل بأقصى كفاءة عند التشغيل بكامل طاقته أو بالقرب منها على مدار الساعة.

التكاليف الخفية للشوائب

بينما يتفوق فرن القوس الكهربائي في إعادة التدوير، فإن الاعتماد على الخردة يعني معركة مستمرة ضد الشوائب. يمكن أن تؤدي تكلفة الحصول على خردة ممتازة أو تنفيذ خطوات تكرير إضافية لإزالة العناصر الشاردة إلى تآكل المزايا الاقتصادية لفرن القوس الكهربائي بسرعة. يوفر فرن الأكسجين الأساسي، الذي يبدأ بخام الحديد المنقى، تحكمًا أكبر بكثير في كيمياء الفولاذ النهائية.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار تقنية الفرن المناسبة بالكامل على أهدافك الاستراتيجية وظروف السوق والموقع الجغرافي.

- إذا كان تركيزك الأساسي هو تقليل الاستثمار الأولي وزيادة المرونة: فإن فرن القوس الكهربائي هو الخيار الأفضل، ولكن يجب عليك وضع نموذج لتكاليف تشغيل عالية وربما متقلبة.

- إذا كان تركيزك الأساسي هو إنتاج كميات كبيرة جدًا من الفولاذ السلعي: فمن المرجح أن يكون مصنع فرن الأكسجين الأساسي الكبير والمتكامل أكثر اقتصادية، بشرط أن يكون لديك وصول إلى خام الحديد وفحم الكوك.

- إذا كان تركيزك الأساسي هو الإشراف البيئي واستخدام المواد المعاد تدويرها: فإن فرن القوس الكهربائي هو الرائد الواضح، حيث يتجنب البصمة الكربونية الهائلة للفرن العالي ويحول الخردة إلى مورد قيم.

يسمح لك فهم هذه العيوب بوضع نموذج دقيق للتكلفة الحقيقية والواقع التشغيلي لفرن القوس الكهربائي لاحتياجاتك الخاصة.

جدول الملخص:

| العيوب | التأثير الرئيسي |

|---|---|

| استهلاك عالي للكهرباء | 400-500 كيلووات ساعة لكل طن، حساس لأسعار الطاقة |

| الاعتماد على جودة الخردة | يحد من جودة الفولاذ النهائية، ويزيد التكاليف |

| استهلاك الأقطاب | تكلفة عالية ومتقلبة لأقطاب الجرافيت |

| توليد الغبار الخطير | يتطلب أنظمة تحكم وتخلص مكلفة |

| الضوضاء والوميض | يحتاج إلى تدابير سلامة وحلول لاستقرار الشبكة |

هل تحتاج إلى معدات مختبرية موثوقة لدعم إنتاج الفولاذ أو اختبار المواد؟ تتخصص KINTEK في أفران المختبر عالية الأداء والمواد الاستهلاكية والأدوات التحليلية المصممة خصيصًا للمختبرات المعدنية. سواء كنت تعمل على تحسين عمليات فرن القوس الكهربائي أو البحث عن سبائك جديدة، فإن حلولنا تعزز الدقة والكفاءة والسلامة. اتصل بخبرائنا اليوم للعثور على المعدات المناسبة لاحتياجات مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

يسأل الناس أيضًا

- ما هي درجة حرارة التلدين للأنابيب؟ دليل للنطاقات الخاصة بالمواد لتحقيق أفضل النتائج

- ما هو تسخين أنبوب الكوارتز؟اكتشف فوائدها وتطبيقاتها

- كيف تنظف أنبوب فرن أنبوبي؟ دليل خطوة بخطوة للصيانة الآمنة والفعالة

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- ما هو فرن الأنبوب العمودي؟ الاستفادة من الجاذبية لتحقيق تجانس فائق وتحكم في العملية