بينما تُعد تقسية الفولاذ عملية أساسية لزيادة القوة ومقاومة التآكل، إلا أنها ليست مجانية من الناحية المعدنية. العيب الأساسي هو أن الزيادة الهائلة في الصلادة تأتي على حساب مباشر لمتانة المادة، مما يجعلها أكثر هشاشة بشكل ملحوظ وعرضة للكسر تحت تأثير الصدمات أو الأحمال المفاجئة.

المفاضلة الأساسية في تقسية الفولاذ بسيطة: أنت تستبدل المطيلية والمتانة بالصلادة والقوة. وهذا يثير مخاطر مثل التشقق والتشوه، والتي يجب إدارتها بعناية من خلال التحكم في العملية والمعالجات الثانوية مثل التخمير.

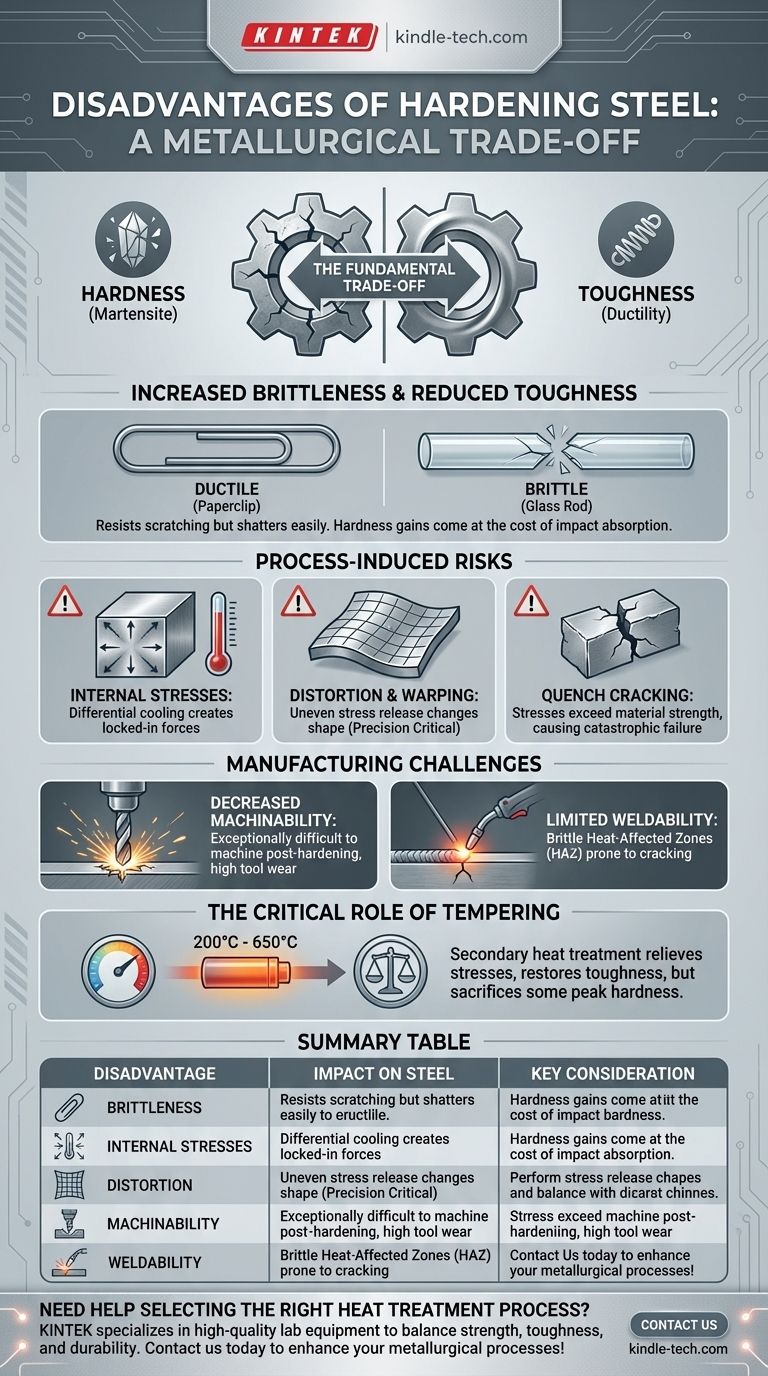

المفاضلة الأساسية: الصلادة مقابل المتانة

تحوّل التقسية البنية البلورية الداخلية للفولاذ إلى مارتنسيت، وهو تكوين شديد الصلادة ولكنه هش بطبيعته. وهذا يخلق مادة ذات مجموعة جديدة من الخصائص والقيود.

زيادة الهشاشة

يتصرف الفولاذ المقسى وغير المخمّر بشكل أشبه بالسيراميك منه بالمعادن النموذجية. إنه يقاوم الخدش والتشوه، ولكن لديه قدرة قليلة جدًا على الانحناء أو التمدد قبل أن يتكسر.

فكر في مشبك ورق مقابل قضيب زجاجي. يمكنك ثني مشبك الورق المطيل عدة مرات، لكن قضيب الزجاج الهش سينكسر بشكل نظيف بأقل قدر من الانحناء. تدفع التقسية الفولاذ بعيدًا نحو سلوك قضيب الزجاج.

انخفاض المتانة والمطيلية

المتانة هي قدرة المادة على امتصاص الطاقة والتشوه دون أن تنكسر. المطيلية هي قدرتها على التمدد أو السحب.

تقيّد بنية المارتنسيت التي تتكون أثناء التقسية حركة الذرات داخل الشبكة البلورية للفولاذ بشكل كبير. هذا ما يجعله صلبًا، ولكنه يمنع أيضًا المادة من امتصاص طاقة الصدمات، مما يؤدي إلى انخفاض المتانة.

المخاطر والتحديات الناجمة عن العملية

عملية التقسية نفسها - تبريد الفولاذ بسرعة من أكثر من 900 درجة مئوية - عدوانية وتثير مخاطر كبيرة على المكون.

إدخال الإجهادات الداخلية

أثناء التبريد السريع (التقسية)، يبرد السطح الخارجي لقطعة الفولاذ وينكمش أسرع بكثير من اللب. يخلق هذا الاختلاف إجهادات داخلية هائلة تنحبس في المادة.

يمكن أن تعمل هذه الإجهادات المتبقية كنقاط ضعف محملة مسبقًا، مما يساهم في الفشل المبكر أثناء الخدمة، حتى تحت الأحمال التي تقل عن حد القوة المتوقع للمادة.

خطر التشوه والالتواء

مع تراكم الإجهادات الداخلية وتحررها بشكل غير متساوٍ أثناء التبريد السريع، يمكن أن يتغير شكل الجزء ماديًا. يمكن أن يكون هذا التشوه أو الالتواء فشلًا حاسمًا، خاصة للمكونات الدقيقة التي يجب أن تفي بتفاوتات أبعاد صارمة.

الأجزاء الطويلة والرقيقة أو المكونات ذات الأشكال الهندسية المعقدة معرضة بشكل خاص لهذه المشكلة.

احتمال تشقق التبريد السريع

هذا هو النمط الأكثر كارثية للفشل في عملية التقسية. إذا تجاوزت الإجهادات الداخلية المتولدة أثناء التبريد السريع قوة الشد القصوى للفولاذ، فسوف يتشقق الجزء ببساطة.

تزيد الزوايا الداخلية الحادة، والتغيرات المفاجئة في السمك، ووسائط التبريد السريع المفرطة العدوانية (مثل المحلول الملحي أو الماء) بشكل كبير من خطر تشقق التبريد السريع.

فهم المفاضلات الرئيسية

يتطلب اختيار تقسية مكون موازنة فوائده مقابل عيوبه المتأصلة وتعقيدات التصنيع.

الدور الحاسم للتخمير

لا يُستخدم أي مكون فولاذي تقريبًا في حالته المقسّاة بالكامل بسبب الهشاشة الشديدة. دائمًا ما تكون هناك حاجة إلى معالجة حرارية ثانوية تسمى التخمير.

يتضمن التخمير إعادة تسخين الجزء المقسى إلى درجة حرارة أقل بكثير (مثل 200 درجة مئوية - 650 درجة مئوية) لتخفيف الإجهادات الداخلية واستعادة درجة من المتانة. ومع ذلك، تقلل هذه العملية أيضًا من ذروة الصلادة التي تم تحقيقها أثناء التبريد السريع. كلما ارتفعت درجة حرارة التخمير، أصبح الفولاذ أكثر متانة ولكن أقل صلادة.

انخفاض قابلية التشغيل الآلي

الفولاذ المقسى صعب ومكلف للغاية في التشغيل الآلي. مقاومته العالية للتآكل تعمل ضد أدوات القطع.

لهذا السبب، يتم عادةً إكمال جميع عمليات التشغيل الآلي الرئيسية مثل التفريز والحفر والخراطة قبل عملية المعالجة الحرارية. يجب أن يتم أي تشغيل آلي مطلوب بعد التقسية، مثل تصحيح التشوه، باستخدام عمليات أبطأ وأكثر تكلفة مثل التجليخ أو التشغيل بالشرارة الكهربائية (EDM).

قابلية لحام محدودة

لحام جزء مقسى بالكامل يمثل مشكلة كبيرة. الحرارة الشديدة والموضعية للقوس تخلق منطقة جديدة هشة متأثرة بالحرارة (HAZ) تكون عرضة للغاية للتشقق أثناء التبريد.

يتطلب لحام المواد المقسّاة بنجاح إجراءات متخصصة، بما في ذلك التسخين المسبق والمعالجات الحرارية بعد اللحام، مما يضيف تعقيدًا وتكلفة كبيرة للتصنيع.

اتخاذ الخيار الصحيح لتطبيقك

فهم هذه العيوب هو المفتاح لاستخدام المعالجة الحرارية بفعالية. يجب أن يسترشد قرارك بالمتطلب الأساسي للمكون.

- إذا كان تركيزك الأساسي هو أقصى مقاومة للتآكل: قم بتقسية الفولاذ إلى أقصى إمكاناته وخطط للتجليخ بعد العملية لتحقيق الأبعاد النهائية، مع قبول المتانة الأقل.

- إذا كان تركيزك الأساسي هو مقاومة الصدمات والمتانة: استخدم دورة تقسية وتخمير، مع التضحية ببعض الصلادة القصوى للحصول على المتانة اللازمة للتطبيق.

- إذا كان تركيزك الأساسي هو الاستقرار الأبعاد وسهولة التصنيع: قم بتشغيل الجزء آليًا إلى شكله النهائي قبل التقسية، واستخدم تبريدًا سريعًا متحكمًا فيه لتقليل التشوه، أو فكر في مادة مختلفة تمامًا.

من خلال إدراك أن الصلادة تُكتسب على حساب خصائص رئيسية أخرى، يمكنك تصميم مكون يمتلك التوازن الدقيق للخصائص المطلوبة للنجاح.

جدول ملخص:

| العيب | التأثير على الفولاذ | اعتبار رئيسي |

|---|---|---|

| زيادة الهشاشة | انخفاض المتانة ومقاومة الصدمات | خطر كبير للكسر تحت التحميل الصدمي |

| الإجهادات الداخلية | خطر التشقق والفشل المبكر | يتطلب تبريدًا سريعًا وتخميرًا متحكمًا فيه |

| التشوه والالتواء | عدم دقة الأبعاد | حاسم للمكونات الدقيقة |

| انخفاض قابلية التشغيل الآلي | صعب التشغيل الآلي بعد التقسية | يجب إنجاز معظم عمليات التشغيل الآلي قبل المعالجة الحرارية |

| قابلية لحام محدودة | خطر كبير للتشقق في المناطق المتأثرة بالحرارة | يتطلب إجراءات لحام متخصصة |

هل تحتاج إلى مساعدة في اختيار عملية المعالجة الحرارية المناسبة لمكوناتك الفولاذية؟ في KINTEK، نحن متخصصون في توفير معدات ومستهلكات مختبرية عالية الجودة مصممة لتلبية احتياجات مختبرك. سواء كنت تعمل على تحسين دورات التقسية أو موازنة خصائص المواد، فإن خبرتنا تضمن لك تحقيق التوازن المثالي بين القوة والمتانة والصلابة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا أن تعزز عملياتك المعدنية وتقدم نتائج موثوقة!

دليل مرئي

المنتجات ذات الصلة

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن أنبوبي معملي رأسي من الكوارتز

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

يسأل الناس أيضًا

- ما هي استخدامات أفران التفريغ؟ افتح العنان لأقصى درجات نقاء المواد وأدائها

- ما هما معدنان مختلفان يمكن ربطهما معًا باللحام بالنحاس؟ شرح الفولاذ والنحاس

- ما هو أحد الأسباب التي تجعل اللحام بالنحاس (Brazing) مفضلاً على طرق الوصل الأخرى؟ وصل المواد المتباينة دون صهرها

- ما هي تكلفة فرن اللحام الفراغي؟ دليل للعوامل الرئيسية واستراتيجية الاستثمار

- ما هو الفرن الفراغي (فراغ) المستخدم فيه؟ أطلق العنان للنقاء في المعالجة بدرجات الحرارة العالية