في النهاية، تنبع عيوب النتردة من خصوصيتها ووقت معالجتها الأبطأ مقارنة بطريقة الكربنة الأكثر مرونة. بينما تتفوق النتردة في إنتاج أسطح صلبة للغاية ومستقرة الأبعاد، إلا أنها تقتصر على أنواع معينة من سبائك الفولاذ، وتحقق عمق طبقة سطحية أضحل، ويمكن أن تكون عملية تستغرق وقتًا أطول وأكثر تكلفة للعديد من التطبيقات الشائعة.

الاختيار بين النتردة والكربنة هو مفاضلة هندسية كلاسيكية. توفر النتردة صلابة فائقة وتشوهًا ضئيلًا لمواد محددة، بينما توفر الكربنة عمقًا أكبر للطبقة السطحية ومرونة لمجموعة أوسع من الفولاذ منخفض الكربون.

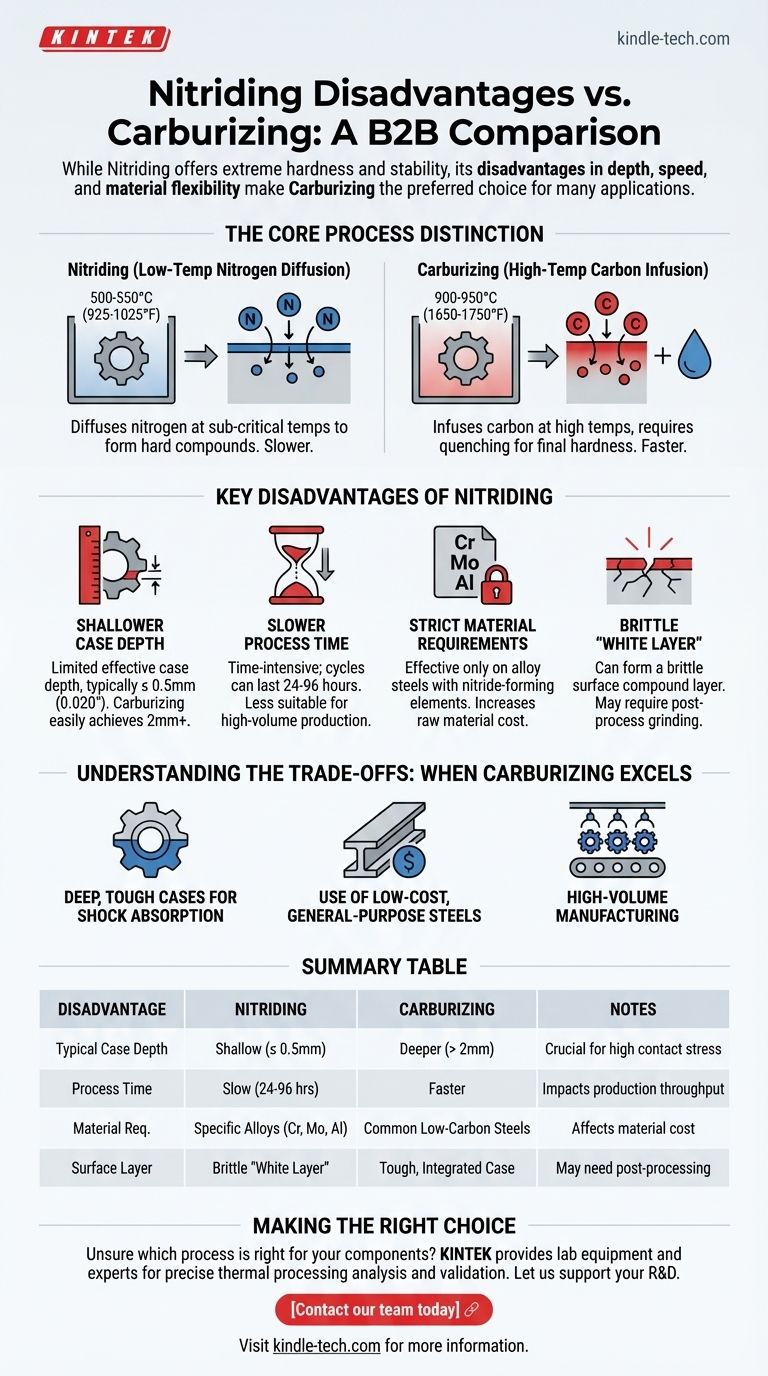

الفرق الجوهري في العملية

لفهم العيوب، من الأهمية بمكان أولاً إدراك الاختلاف الأساسي في كيفية عمل هاتين العمليتين. إنهما ليستا قابلتين للتبادل؛ إنهما تحققان تصلب السطح من خلال آليات مختلفة تمامًا.

النتردة: انتشار النيتروجين في درجات حرارة منخفضة

النتردة هي عملية انتشار تتم في درجات حرارة دون الحرجة (عادة 500-550 درجة مئوية أو 925-1025 درجة فهرنهايت). في هذه الدرجة الحرارة، تنتشر ذرات النيتروجين في سطح الفولاذ، حيث تتفاعل مع عناصر السبائك المحددة لتشكيل مركبات نيتريد صلبة للغاية.

الكربنة: غمر الكربون في درجات حرارة عالية

تتم الكربنة في درجات حرارة أعلى بكثير (900-950 درجة مئوية أو 1650-1750 درجة فهرنهايت). يتم غمر الكربون في سطح الفولاذ منخفض الكربون، مما يخلق "طبقة" عالية الكربون. يجب بعد ذلك تبريد هذا الجزء وتلطيفه لتطوير صلابته وخصائصه النهائية.

العيوب الرئيسية للنتردة

بينما توفر طبيعتها ذات درجة الحرارة المنخفضة فوائد، إلا أنها تقدم أيضًا العديد من القيود عند مقارنتها مباشرة بالكربنة.

عمق الطبقة السطحية الضحل

أهم عيب هو عمق الطبقة السطحية الفعال المحدود للنتردة. العملية بطيئة بطبيعتها، وغالبًا ما يكون تحقيق طبقات عميقة غير عملي، وعادة ما يقتصر على حوالي 0.5 ملم (0.020 بوصة).

على النقيض من ذلك، يمكن للكربنة أن تنتج بسهولة واقتصادية طبقات أعمق بكثير، وغالبًا ما تتجاوز 2 ملم (0.080 بوصة)، وهو أمر ضروري للمكونات تحت إجهاد تلامس عالٍ أو التي تتطلب إزالة كبيرة للمواد بعد المعالجة.

وقت معالجة أبطأ

النتردة هي عملية تستغرق وقتًا طويلاً. يمكن أن تستمر الدورة النموذجية في أي مكان من 24 إلى 96 ساعة لتحقيق عمق طبقة سطحية متواضع.

هذا المعدل البطيء للانتشار يجعلها أقل ملاءمة للإنتاج بكميات كبيرة حيث يكون الإنتاج السريع هو الشغل الشاغل. دورات الكربنة أقصر بشكل عام لطبقة سطحية قابلة للمقارنة أو أعمق.

متطلبات المواد الصارمة

النتردة فعالة فقط على الفولاذ الذي يحتوي على عناصر سبائك مكونة للنيتريد مثل الكروم والموليبدينوم والألومنيوم والفاناديوم. الفولاذ العادي منخفض الكربون لا يستجيب جيدًا للعملية.

يزيد هذا القيد على المواد من تكلفة المواد الخام ويحد من تطبيق النتردة. تعمل الكربنة بشكل ممتاز على الفولاذ الشائع وغير المكلف منخفض الكربون وسبائك الفولاذ.

احتمال وجود "طبقة بيضاء" هشة

يمكن أن تشكل عملية النتردة طبقة مركبة رقيقة جدًا على السطح تُعرف باسم "الطبقة البيضاء". بينما تكون صلبة جدًا، يمكن أن تكون هذه الطبقة هشة للغاية وقد تحتاج إلى إزالتها عن طريق الطحن للتطبيقات الحساسة للتشقق أو التقشر.

يتطلب التحكم في تكوين هذه الطبقة تحكمًا دقيقًا في العملية، مما يزيد من التعقيد والتكلفة المحتملة.

فهم المفاضلات: متى تتفوق الكربنة

تبرز عيوب النتردة السيناريوهات المحددة التي تكون فيها الكربنة هي الخيار الأكثر عملية وفعالية.

عند الحاجة إلى طبقات عميقة وقوية

تخلق الكربنة طبقة فولاذية عالية الكربون فوق قلب ناعم ومطيل منخفض الكربون. بعد التبريد، ينتج عن ذلك مكون ذو سطح صلب ومقاوم للتآكل وقلب قوي قادر على امتصاص أحمال الصدمات دون كسر.

للفولاذ منخفض التكلفة للأغراض العامة

تعد القدرة على استخدام الفولاذ العادي منخفض الكربون غير المكلف ميزة رئيسية للكربنة. إنها تسمح للمهندسين بتصميم أجزاء فعالة من حيث التكلفة لا تزال تلبي متطلبات صلابة السطح الصعبة.

للتصنيع بكميات كبيرة

نظرًا لأوقات دوراتها الأسرع لتحقيق أعماق طبقات كبيرة، فإن الكربنة مناسبة بشكل أفضل للإنتاج الضخم للمكونات مثل التروس والأعمدة والمحامل.

اتخاذ القرار الصحيح لتطبيقك

يتطلب اختيار عملية تصلب الطبقة السطحية الصحيحة فهمًا واضحًا لمادة مكونك، ووظيفته المقصودة، وأهداف إنتاجك.

- إذا كان تركيزك الأساسي هو الاستقرار الأبعاد والصلابة القصوى للسطح على فولاذ سبيكي: تقلل عملية النتردة ذات درجة الحرارة المنخفضة من التشوه، مما يجعلها مثالية للأجزاء النهائية ذات التفاوتات الضيقة.

- إذا كان تركيزك الأساسي هو تحقيق طبقة عميقة ومقاومة للصدمات على فولاذ منخفض التكلفة: الكربنة هي الخيار القياسي والنهائي في الصناعة لمرونتها وفعاليتها من حيث التكلفة.

- إذا كان تركيزك الأساسي هو مقاومة التعب والتآكل في بيئة غير قابلة للتآكل: توفر النتردة خصائص ممتازة للتآكل والتعب، ولكن يجب اختيار المادة خصيصًا للعملية.

يعد اختيار المعالجة السطحية الصحيحة قرارًا تصميميًا حاسمًا يعتمد على موازنة متطلبات الأداء مع تكاليف المواد والمعالجة.

جدول الملخص:

| العيب | النتردة | الكربنة |

|---|---|---|

| عمق الطبقة السطحية النموذجي | ضحل (≤ 0.5 ملم / 0.020 بوصة) | أعمق (غالبًا > 2 ملم / 0.080 بوصة) |

| وقت العملية | بطيء (24-96 ساعة) | أسرع لعمق مماثل |

| متطلبات المواد | يتطلب أنواعًا معينة من سبائك الفولاذ (مثل التي تحتوي على الكروم، الموليبدينوم، الألومنيوم) | يعمل مع الفولاذ الشائع منخفض الكربون ومنخفض التكلفة |

| الطبقة السطحية | يمكن أن تشكل "طبقة بيضاء" هشة تتطلب إزالة بعد المعالجة | تخلق طبقة قوية ومتكاملة بعد التبريد |

ما زلت غير متأكد أي عملية تصلب سطحية هي الأنسب لمكوناتك؟

يعد الاختيار بين النتردة والكربنة قرارًا حاسمًا يؤثر على أداء مكونك وتكلفته وجدوله الزمني للإنتاج. تتخصص KINTEK في توفير معدات المختبرات والمواد الاستهلاكية اللازمة للتحليل الدقيق للمعالجة الحرارية. يمكن لخبرائنا مساعدتك في التحقق من صحة اختياراتك للمواد وتحسين معلمات المعالجة الحرارية.

دع KINTEK تدعم عمليات البحث والتطوير ومراقبة الجودة الخاصة بك. اتصل بفريقنا اليوم لمناقشة احتياجات تطبيقك المحددة والتأكد من اختيار طريقة تصلب السطح الأكثر فعالية وكفاءة لمشاريع مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما هو تسخين أنبوب الكوارتز؟اكتشف فوائدها وتطبيقاتها

- كيف تنظف فرن أنبوب الكوارتز؟ منع التلوث وإطالة عمر الأنبوب

- كيف تنظف أنبوب فرن أنبوبي؟ دليل خطوة بخطوة للصيانة الآمنة والفعالة

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- لماذا يؤدي التسخين إلى زيادة درجة الحرارة؟ فهم الرقص الجزيئي لنقل الطاقة