بينما يعتبر الرش حجر الزاوية في ترسيب الأغشية الرقيقة الحديثة، فإن عملية الرش لا تخلو من عيوب كبيرة. عيوبها الرئيسية هي معدلات الترسيب البطيئة نسبيًا، وتكاليف المعدات الأولية العالية، واحتمال تسخين الركيزة غير المرغوب فيه، والقيود الخاصة بالمواد التي تحدد تقنية الرش التي يمكن استخدامها. تتطلب هذه العوامل دراسة متأنية عند تقييم الرش مقابل طرق الترسيب الأخرى.

الرش ليس عملية واحدة بل هو عائلة من التقنيات. إن عيوبه الأكثر شيوعًا – السرعة البطيئة وتلف الحرارة المحتمل – تكون أشد في أنظمة الصمام الثنائي الأساسية. تخفف الطرق المتقدمة من هذه المشكلات ولكنها تقدم مقايضة مباشرة بين الأداء وتعقيد النظام والتكلفة.

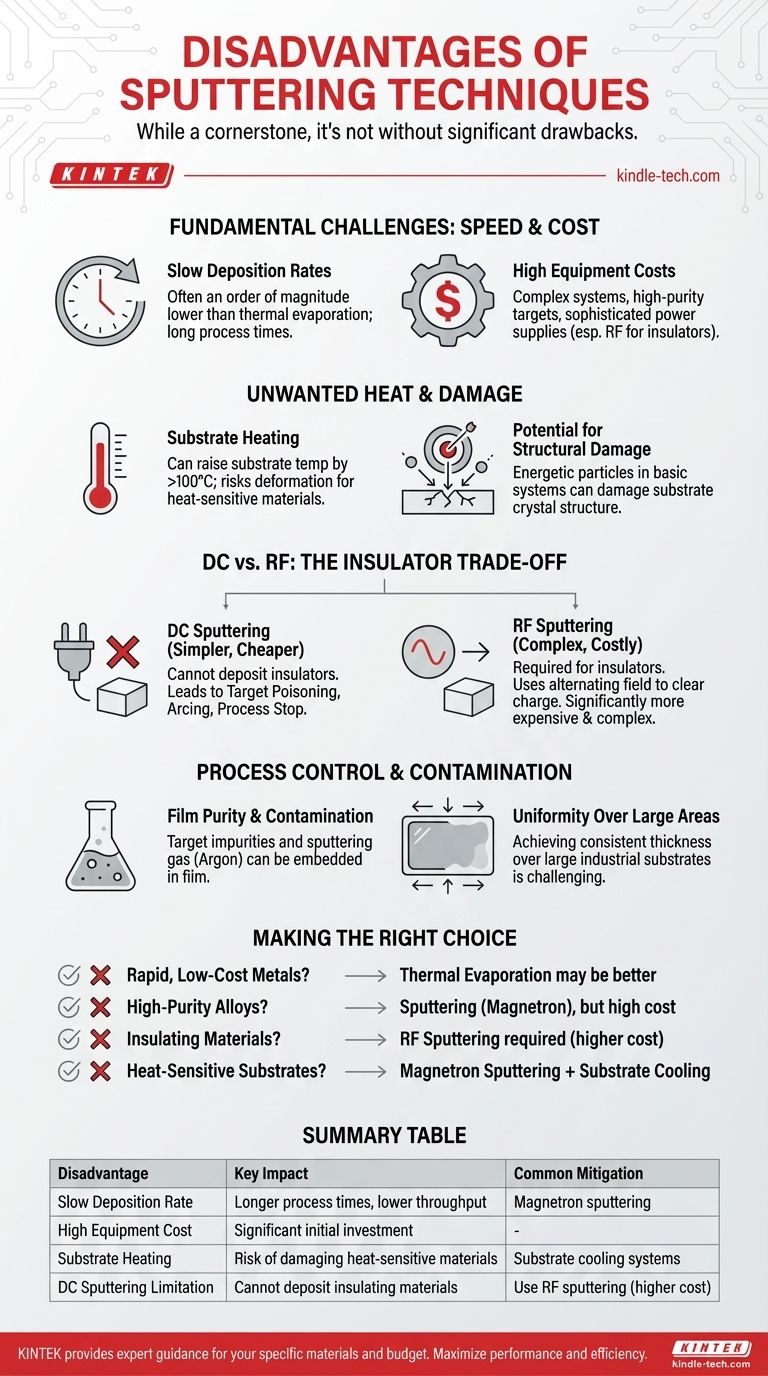

التحديات الأساسية: السرعة والكفاءة

تتعلق الانتقادات الأكثر عالمية للرش بسرعته وتكلفته المتأصلة، خاصة عند مقارنته بطرق مثل التبخير الحراري.

معدلات الترسيب البطيئة

الرش هو عملية فيزيائية لنقل الزخم، وهي أقل كفاءة بشكل أساسي في ترسيب المواد من صهر المصدر. وينتج عن ذلك معدلات ترسيب غالبًا ما تكون أقل بمقدار عشرة أضعاف من تقنيات التبخير الحراري.

تترجم هذه السرعة الأبطأ مباشرة إلى أوقات معالجة أطول، والتي يمكن أن تكون عنق زجاجة كبيرًا في بيئات التصنيع ذات الحجم الكبير.

ارتفاع تكاليف المعدات والتشغيل

أنظمة الرش معقدة ومكلفة. تتطلب حجرة تفريغ عالية، ومواد هدف عالية النقاء باهظة الثمن، وإمدادات طاقة متطورة.

تتضخم التكلفة بشكل أكبر عند ترسيب المواد العازلة، الأمر الذي يتطلب مصدر طاقة تردد لاسلكي (RF) أكثر تعقيدًا وتكلفة بدلاً من مصدر تيار مباشر (DC) أبسط.

مشكلة الحرارة والتلف غير المرغوب فيه

يمكن أن تكون بيئة البلازما التي تدفع عملية الرش مصدرًا لمشاكل كبيرة للمادة التي يتم طلاؤها.

تسخين الركيزة

تتعرض الركيزة للحرارة من مصادر متعددة، أبرزها تكثف الذرات المتناثرة وقصف الإلكترونات عالية الطاقة من البلازما.

يمكن أن يؤدي هذا بسهولة إلى رفع درجة حرارة الركيزة بأكثر من 100 درجة مئوية. بالنسبة للركائز الحساسة للحرارة مثل البوليمرات أو بعض أجهزة أشباه الموصلات، يمكن أن يتسبب ذلك في تشوه أو تدهور أو فشل كامل.

احتمال التلف الهيكلي

بالإضافة إلى الحرارة، يمكن أن يتسبب قصف الجسيمات النشطة في الرش بالصمام الثنائي الأساسي في تلف مباشر للهيكل البلوري للركيزة. وهذا مصدر قلق بالغ في تطبيقات مثل الإلكترونيات الدقيقة حيث تكون سلامة الركيزة ذات أهمية قصوى.

تم تصميم التقنيات المتقدمة مثل الرش المغناطيسي خصيصًا لحصر الإلكترونات الضارة بالقرب من الهدف، مما يخفف إلى حد كبير من هذه المشكلة.

فهم المقايضات: الرش بالتيار المستمر مقابل الرش بالتردد اللاسلكي

يظهر عيب كبير عندما تحتاج إلى ترسيب مواد لا توصل الكهرباء. يفرض الاختيار بين الرش بالتيار المستمر والرش بالتردد اللاسلكي مقايضة حرجة.

حدود الرش بالتيار المستمر: المواد العازلة

الرش بالتيار المستمر، الطريقة الأبسط والأرخص، يعمل فقط مع الأهداف الموصلة. إذا حاولت رش مادة عازلة (مثل أكسيد السيراميك)، تتراكم الأيونات الموجبة على سطح الهدف.

يؤدي تراكم الشحنة هذا، المعروف باسم تسمم الهدف، في النهاية إلى صد أيونات الأرجون الواردة، مما يؤدي إلى عدم استقرار العملية مثل التقوس وفي النهاية إيقاف عملية الترسيب تمامًا.

حل الرش بالتردد اللاسلكي وتكلفته

لترسيب المواد العازلة، يلزم الرش بالتردد اللاسلكي. يستخدم مجالًا كهربائيًا متناوبًا يزيل بشكل فعال تراكم الشحنة الموجبة من الهدف في كل دورة، مما يسمح للعملية بالاستمرار.

ومع ذلك، فإن مصادر طاقة التردد اللاسلكي وشبكات المطابقة المرتبطة بها أغلى وأكثر تعقيدًا بكثير من نظيراتها التي تعمل بالتيار المستمر، مما يمثل عيبًا كبيرًا في التكلفة وصيانة النظام.

التحكم في العملية ومخاطر التلوث

حتى في نظام جيد التحكم، يمثل الرش تحديات محتملة لجودة الفيلم وقابلية التوسع.

نقاء الفيلم والتلوث

بينما يشتهر الرش بالأغشية عالية النقاء، إلا أنه ليس محصنًا ضد التلوث. يمكن أن تنتقل الشوائب داخل مادة الهدف المصدر إلى الفيلم الرقيق. يمكن أيضًا أن يتضمن غاز الرش نفسه (عادة الأرجون) في الفيلم المتنامي، وهو ما قد يكون غير مرغوب فيه في بعض التطبيقات.

التوحيد على مساحات كبيرة

يوفر الرش توحيدًا ممتازًا على نطاق صغير. ومع ذلك، فإن تحقيق نفس المستوى من توحيد السماكة على ركائز صناعية كبيرة جدًا (مثل الزجاج المعماري) يمكن أن يكون صعبًا.

يمكن أن تعاني الكاثودات المستطيلة الكبيرة من كثافة بلازما غير متساوية، مما يؤثر بشكل مباشر على معدل الترسيب ويؤدي إلى اختلافات في سمك الفيلم عبر الركيزة.

اتخاذ القرار الصحيح لتطبيقك

تعتمد طريقة الترسيب "الأفضل" بالكامل على الموازنة بين هذه العيوب واحتياجات مشروعك المحددة.

- إذا كان تركيزك الأساسي هو الترسيب السريع ومنخفض التكلفة للمعادن البسيطة: فإن معدل الرش البطيء وتكلفته العالية هما عيبان رئيسيان، وقد تكون طريقة أبسط مثل التبخير الحراري مناسبة بشكل أفضل.

- إذا كان تركيزك الأساسي هو ترسيب أغشية سبائك عالية النقاء أو معادن حرارية: فإن التحكم الدقيق في التكافؤ في الرش غالبًا ما يفوق سرعته البطيئة، ولكن يجب أن تكون مستعدًا لتكلفة المعدات العالية.

- إذا كان تركيزك الأساسي هو طلاء المواد العازلة مثل الأكاسيد أو النتريدات: يجب عليك تخصيص ميزانية لنظام رش بالتردد اللاسلكي، حيث أن الرش بالتيار المستمر ليس خيارًا قابلاً للتطبيق لهذه المواد.

- إذا كان تركيزك الأساسي هو طلاء الركائز الحساسة للحرارة مثل البوليمرات: يجب عليك إعطاء الأولوية للأنظمة ذات التبريد الفعال للركيزة واستخدام الرش المغناطيسي لتقليل التلف المباشر الناتج عن البلازما.

من خلال فهم هذه القيود المتأصلة، يمكنك الموازنة بدقة بين التكاليف والفوائد لاختيار تقنية الترسيب المناسبة لهدفك.

جدول الملخص:

| العيب | التأثير الرئيسي | التخفيف الشائع |

|---|---|---|

| معدل ترسيب بطيء | أوقات معالجة أطول، إنتاجية أقل | الرش المغناطيسي |

| تكلفة المعدات العالية | استثمار أولي كبير | |

| تسخين الركيزة | خطر إتلاف المواد الحساسة للحرارة | أنظمة تبريد الركيزة |

| قيود الرش بالتيار المستمر | لا يمكن ترسيب المواد العازلة | استخدام الرش بالتردد اللاسلكي (تكلفة أعلى) |

إن التعامل مع مقايضات ترسيب الأغشية الرقيقة أمر معقد. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتقدم إرشادات الخبراء لمساعدتك في اختيار نظام الرش المثالي لموادك وميزانيتك المحددة. دع فريقنا يساعدك على زيادة الأداء والكفاءة—اتصل بنا اليوم للاستشارة!

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- بوتقة وقارب تبخير بالنحاس الخالي من الأكسجين لطلاء التبخير بالحزمة الإلكترونية

- قارب تبخير سيراميك مطلي بالألمنيوم لترسيب الأغشية الرقيقة

- قارب تبخير التنغستن الموليبدينوم ذو القاع نصف الكروي

يسأل الناس أيضًا

- ما هو مبدأ الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هي طريقة الترسيب الكيميائي بالبخار المنشط بالبلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هي تطبيقات PECVD؟ أساسي لأشباه الموصلات، والأنظمة الكهروميكانيكية الدقيقة (MEMS)، والخلايا الشمسية

- ما هي مزايا ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما الفرق بين PECVD و CVD؟ دليل لاختيار عملية ترسيب الأغشية الرقيقة المناسبة