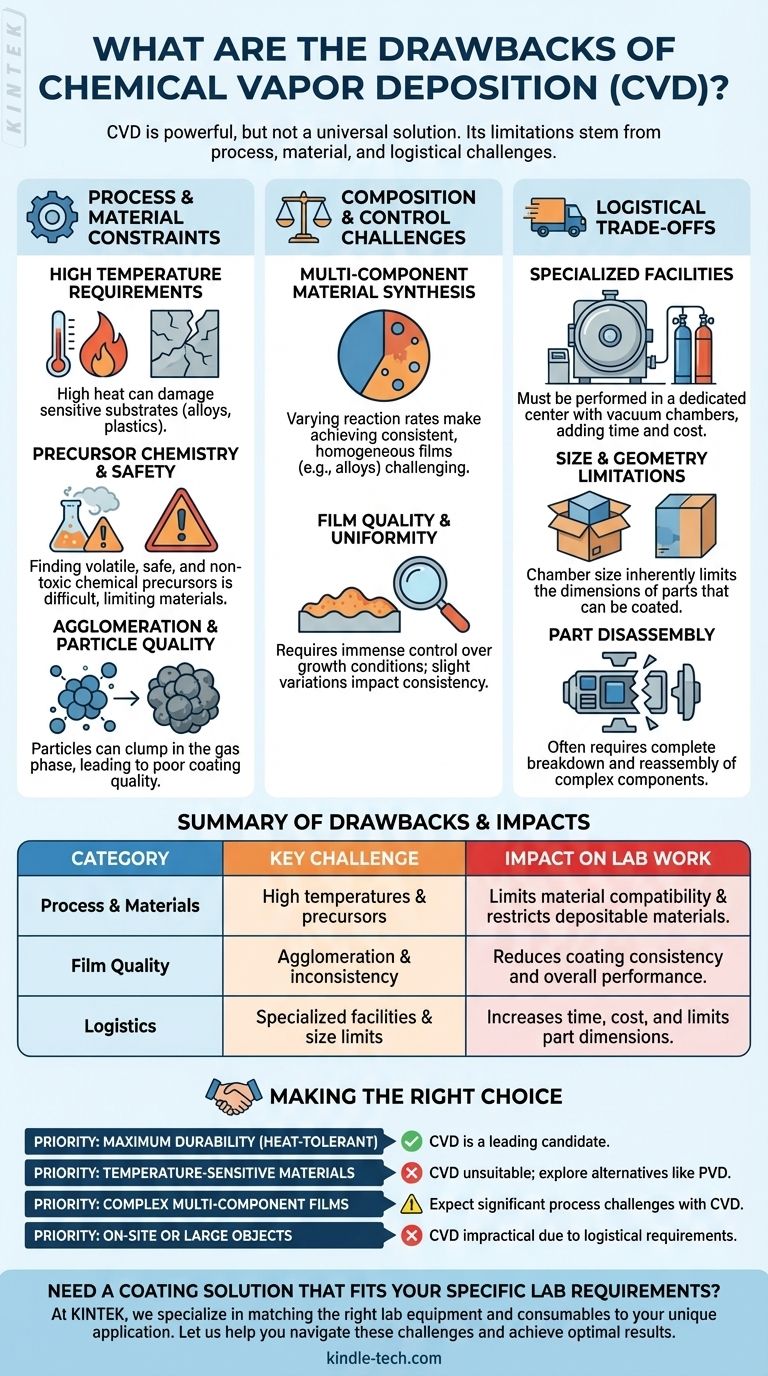

على الرغم من قوته، فإن الترسيب الكيميائي للبخار (CVD) ليس حلاً شاملاً. تنبع عيوبه الرئيسية من درجات الحرارة العالية المطلوبة، والتي يمكن أن تتلف المواد الحساسة، وتعقيد العثور على مواد أولية كيميائية مناسبة وآمنة. بالإضافة إلى ذلك، فإنه يمثل تحديات لوجستية مثل الحاجة إلى حجرات تفريغ متخصصة وغالبًا ما يواجه صعوبة في إنتاج أغشية متعددة المكونات موحدة بسبب تباين معدلات التفاعل الكيميائي.

يوفر الترسيب الكيميائي للبخار طلاءات عالية الجودة ومتينة بشكل استثنائي، ولكن هذا الأداء يأتي بتكلفة. تنبع عيوبه الرئيسية من متطلبات عمليته الصعبة - بما في ذلك درجات الحرارة المرتفعة، وكيمياء المواد الأولية المعقدة، وعدم المرونة اللوجستية - مما يحد من أنواع المواد التي يمكن طلاؤها والبيئات التي يمكن إجراؤها فيها.

قيود العملية والمواد

تكمن القيود الأكثر أهمية للترسيب الكيميائي للبخار في الفيزياء والكيمياء الأساسية للعملية نفسها. تحدد هذه القيود المواد التي يمكن استخدامها وجودة المنتج النهائي.

متطلبات درجة الحرارة العالية

تتطلب التفاعلات الكيميائية التي تشكل الطلاء في الترسيب الكيميائي للبخار عادةً حرارة عالية لبدء التشغيل.

يمكن أن يمثل هذا مشكلة كبيرة عند التعامل مع الركائز التي لها نقطة انصهار منخفضة أو تكون حساسة للإجهاد الحراري بطريقة أخرى، مثل بعض السبائك أو المواد البلاستيكية.

كيمياء المواد الأولية والسلامة

يعتمد الترسيب الكيميائي للبخار على مواد أولية كيميائية متطايرة - وهي غازات تحتوي على العناصر المراد ترسيبها.

يمكن أن يكون العثور على مواد أولية متطايرة بما فيه الكفاية، وغير سامة، وغير قابلة للاشتعال تلقائيًا (لا تشتعل تلقائيًا في الهواء) أمرًا صعبًا للغاية. يمكن أن يحد نقص المواد الأولية المثالية هذه من المواد التي يمكن ترسيبها عبر الترسيب الكيميائي للبخار المنشط حرارياً.

تكتل وجودة الجسيمات

أثناء العملية، يمكن للجسيمات أن تتكتل، أو تتجمع معًا، في الطور الغازي قبل أن تصل حتى إلى الركيزة.

يؤدي هذا إلى تكوين تجمعات صلبة في الطلاء النهائي، مما يؤدي إلى تدهور الجودة ويجعل من الصعب تصنيع مواد سائبة موحدة وعالية الجودة.

تحديات التكوين والتحكم

حتى عندما يمكن للركيزة تحمل الحرارة وتوجد مواد أولية مناسبة، فإن التحكم في التكوين والهيكل النهائي للفيلم يمثل طبقة أخرى من الصعوبة.

تخليق المواد متعددة المكونات

يعد إنشاء أغشية تحتوي على عناصر متعددة (مثل السبائك) أمرًا صعبًا بشكل خاص.

يمكن أن يكون لكل غاز أولي ضغط بخار مختلف، ومعدل تبلور، ومعدل نمو. يجعل هذا التباين من الصعب تحقيق تكوين متجانس ومتسق في جميع أنحاء الفيلم، حيث قد تترسب بعض العناصر بشكل أسرع من غيرها.

جودة الفيلم وتوحيده

يتطلب تحقيق فيلم مثالي من طبقة واحدة، كما هو الحال في إنتاج الجرافين، سيطرة هائلة على العديد من ظروف النمو.

يمكن أن تؤثر الاختلافات الطفيفة في درجة الحرارة أو الضغط أو تدفق الغاز داخل الحجرة على الجودة النهائية، مما يجعل النتائج المتسقة وعالية الجودة تحديًا هندسيًا كبيرًا.

فهم المقايضات اللوجستية

بالإضافة إلى العقبات العلمية، يقدم الترسيب الكيميائي للبخار العديد من المزايا العملية واللوجستية التي قد تجعله غير مناسب لتطبيقات معينة.

الحاجة إلى مرافق متخصصة

الترسيب الكيميائي للبخار ليس تقنية محمولة. يجب إجراؤه في مركز طلاء مخصص مزود بحجرات تفريغ متخصصة وأنظمة مناولة للغازات.

هذا يعني أنه يجب نقل الأجزاء إلى المنشأة، مما يضيف وقتًا وتكلفة إلى عملية التصنيع.

قيود الحجم والشكل الهندسي

يجب أن يتناسب المكون الذي يتم طلاؤه داخل حجرة التفريغ.

هذا يحد بطبيعة الحال من حجم الأسطح التي يمكن معالجتها، مما يجعله غير عملي للأجسام الكبيرة جدًا أو ذات الحجم الكبير.

ضرورة تفكيك الأجزاء

تعني طبيعة العملية "الكل أو لا شيء" أنه يتم طلاء المكونات بأكملها.

لحماية المناطق الحساسة أو لضمان وصول الطلاء إلى جميع الأسطح الضرورية، غالبًا ما يجب تفكيك المنتجات المعقدة بالكامل إلى أجزاء فردية قبل العملية وإعادة تجميعها بعد ذلك.

اتخاذ الخيار الصحيح لهدفك

في نهاية المطاف، تمثل عيوب الترسيب الكيميائي للبخار مقايضات لفوائده، مثل المتانة العالية والقدرة على طلاء الأشكال المعقدة. يجب أن يعتمد قرارك على أولويات مشروعك المحددة.

- إذا كان تركيزك الأساسي هو أقصى قدر من المتانة على ركيزة تتحمل الحرارة: يعتبر الترسيب الكيميائي للبخار مرشحًا رائدًا، حيث أن عيوبه أقل أهمية من مزايا أدائه.

- إذا كان تركيزك الأساسي هو طلاء المواد الحساسة للحرارة (مثل البوليمرات): تجعل متطلبات الحرارة العالية الترسيب الكيميائي للبخار غير مناسب، ويجب عليك استكشاف بدائل ذات درجة حرارة أقل مثل الترسيب الفيزيائي للبخار (PVD).

- إذا كان تركيزك الأساسي هو تخليق أغشية سبائك معقدة متعددة المكونات: كن مستعدًا لتحديات كبيرة في تطوير العملية واحتمالية حدوث تناقضات في التكوين باستخدام الترسيب الكيميائي للبخار.

- إذا كان تركيزك الأساسي هو التطبيق في الموقع أو طلاء أجسام كبيرة جدًا: تجعل المتطلبات اللوجستية لمنشأة تفريغ متخصصة الترسيب الكيميائي للبخار غير عملي.

من خلال فهم هذه القيود، يمكنك تحديد ما إذا كانت نتائج الأداء العالي للترسيب الكيميائي للبخار تبرر متطلبات عمليته الكبيرة بدقة.

جدول ملخص:

| فئة العيب | التحدي الرئيسي | التأثير على العمل المخبري |

|---|---|---|

| العملية والمواد | الحرارة العالية تتلف الركائز الحساسة | يحد من توافق المواد |

| كيمياء المواد الأولية | العثور على مواد أولية آمنة ومتطايرة أمر صعب | يحد من المواد القابلة للترسيب |

| جودة الفيلم | تكتل الأغشية غير الموحدة متعددة المكونات | يقلل من اتساق الطلاء وأدائه |

| اللوجستيات | يتطلب حجرات تفريغ متخصصة وتفكيك الأجزاء | يزيد من الوقت والتكلفة ويحد من حجم الأجزاء |

هل تحتاج إلى حل طلاء يناسب متطلبات المختبر الخاصة بك؟

في KINTEK، ندرك أن الترسيب الكيميائي للبخار ليس حلاً يناسب الجميع. يتخصص خبراؤنا في مطابقة معدات المختبر والمواد الاستهلاكية المناسبة لتطبيقك الفريد - سواء كنت بحاجة إلى متانة عالية الحرارة، أو توحيد متعدد المكونات، أو بدائل للمواد الحساسة.

دعنا نساعدك في تجاوز هذه التحديات وتحقيق النتائج المثلى. اتصل بفريقنا اليوم لمناقشة كيف يمكن لحلول KINTEK تعزيز عمليات الطلاء والكفاءة في مختبرك.

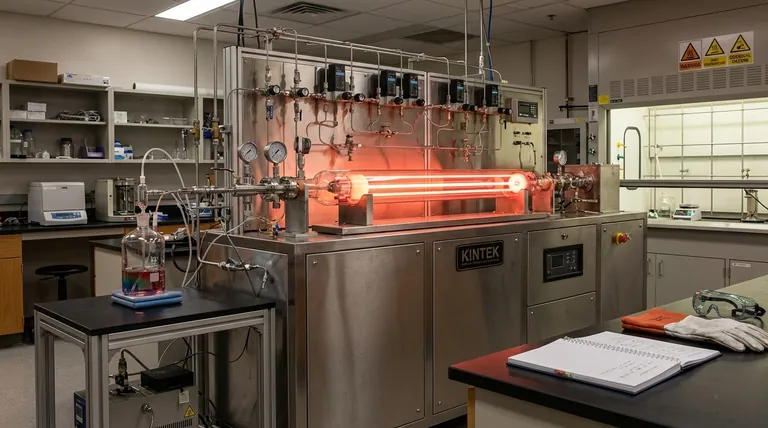

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

يسأل الناس أيضًا

- كيف يعمل ترسيب الأغشية الرقيقة الكيميائي بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هي تقنية الترسيب في الطور البخاري؟ دليل لطرق طلاء الأغشية الرقيقة بالترسيب الفيزيائي للبخار (PVD) والترسيب الكيميائي للبخار (CVD)

- كيف يتم ترسيب الأغشية الرقيقة؟ دليل لطرق PVD مقابل CVD لتطبيقك

- ما هو ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في أشباه الموصلات؟ تمكين ترسيب الأغشية الرقيقة في درجات حرارة منخفضة للدوائر المتكاملة

- ما هي خطوات عملية الترسيب الكيميائي للبخار (CVD)؟ دليل لترسيب الأغشية الرقيقة الدقيقة