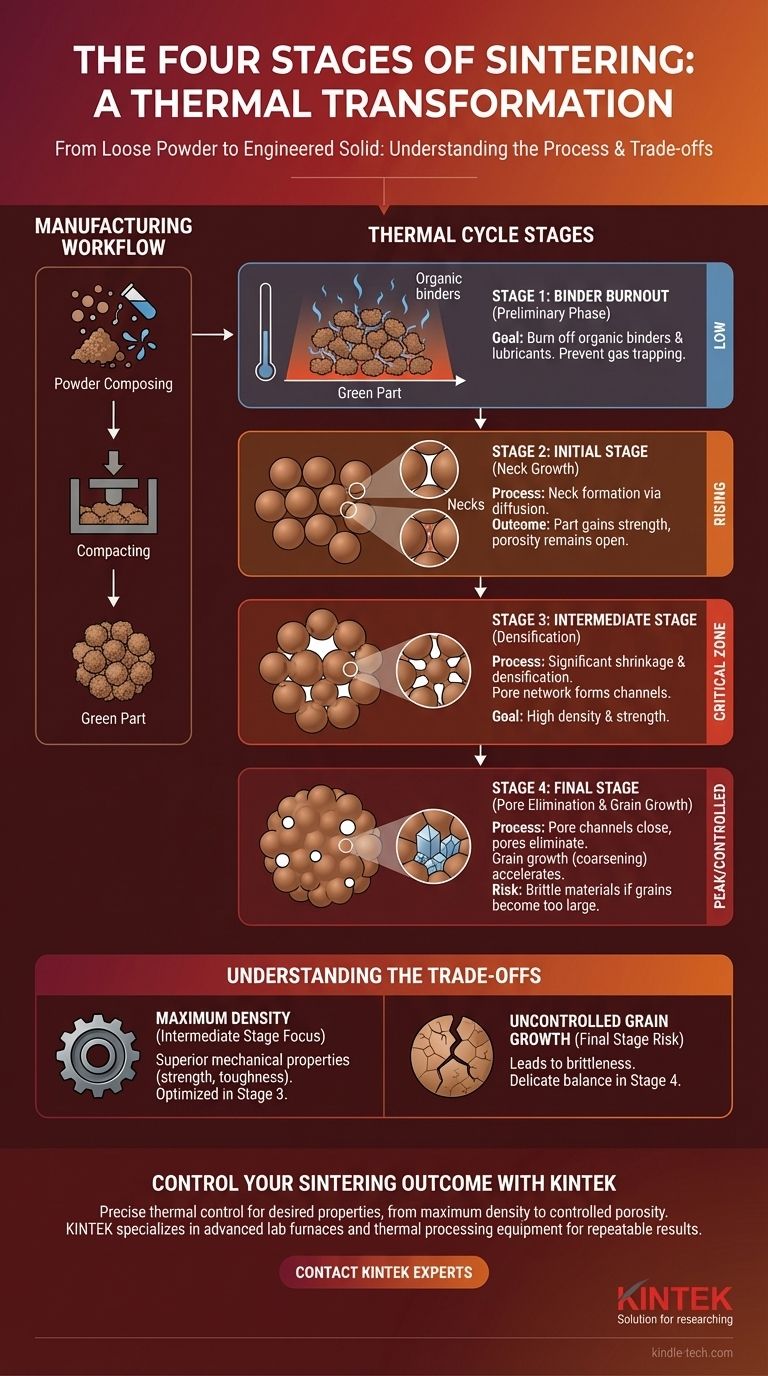

تصف المراحل الأربع للتلبيد التحول المادي الذي يمر به المسحوق المضغوط عند تسخينه ليتماسك في كتلة صلبة. على الرغم من أن هذه العملية غالبًا ما تسبقها خطوات تصنيع مثل خلط المسحوق والضغط، إلا أنه من الأفضل فهم عملية التلبيد الحرارية الأساسية على النحو التالي: مرحلة أولية لاحتراق المادة الرابطة، ومرحلة أولية لتكوين عنق بين الجسيمات، ومرحلة وسيطة للتكثيف، ومرحلة نهائية تتميز بنمو الحبيبات.

التلبيد ليس حدثًا واحدًا بل هو عملية حرارية يتم التحكم فيها بعناية. يعد فهم مراحله المتميزة - من الترابط الأولي للجسيمات إلى التخشين النهائي للحبيبات - أمرًا ضروريًا للتحكم في الخصائص النهائية، مثل الكثافة والمسامية والقوة، للجزء المصنّع.

عملية التلبيد مقابل مراحل التلبيد

لفهم التلبيد بشكل صحيح، من الضروري التمييز بين سير عمل التصنيع العام والمراحل الحرارية المحددة التي تحدث داخل الفرن.

سير عمل التصنيع

قبل أن يبدأ التلبيد، يجب تحضير الجزء. تتضمن هذه العملية العامة تركيب المسحوق (خلطه مع مواد رابطة أو عوامل أخرى)، وضغط المسحوق في الشكل المطلوب باستخدام قالب وضغط، وإنشاء ما يُعرف بـ "الجزء الأخضر" أو "الجسم الأخضر". هذا الجزء الأخضر هش ولم يخضع بعد للترابط الحراري.

مراحل الدورة الحرارية

يشير مصطلح "مراحل التلبيد" تحديدًا إلى ما يحدث للجزء الأخضر عند تعرضه لدورة تسخين وتبريد يتم التحكم فيها. القوة الدافعة وراء هذا التحول هي تقليل طاقة السطح، حيث تندمج الجسيمات الفردية لتقليل مساحة سطحها المعرضة.

نظرة مفصلة على المراحل الأربع الرئيسية

تم تصميم الدورة الحرارية لتحويل مضغوط المسحوق السائب تدريجيًا إلى جسم صلب وكثيف. لكل مرحلة آلية فيزيائية وهدف مميز.

المرحلة 1: احتراق المادة الرابطة (الخطوة التمهيدية)

قبل أن يبدأ التلبيد الفعلي، يتم تسخين الجزء الأخضر عند درجة حرارة منخفضة نسبيًا. الهدف الأساسي لهذه المرحلة هو حرق المواد الرابطة والمواد المزلقة العضوية التي تمت إضافتها للمساعدة في عملية الضغط.

يجب القيام بذلك ببطء وحذر لمنع التكوين السريع للغاز من الاحتجاز داخل الجزء، مما قد يسبب تشققات أو عيوبًا.

المرحلة 2: المرحلة الأولية (نمو العنق)

مع ارتفاع درجة الحرارة، يبدأ التلبيد الفعلي. عند النقاط التي تلامس فيها جسيمات المسحوق الفردية، تبدأ الذرات في الانتشار عبر الحدود.

يؤدي هذا الانتشار إلى إنشاء جسور صغيرة، أو "أعناق"، بين الجسيمات. خلال هذه المرحلة، يكتسب الجزء قوة كبيرة، لكن كثافته الإجمالية لا تزداد بشكل كبير. يظل هيكل المسام مفتوحًا ومتصلًا.

المرحلة 3: المرحلة الوسيطة (التكثيف)

هذه هي المرحلة الأكثر أهمية لتحقيق منتج نهائي كثيف. تنمو الأعناق بين الجسيمات وتتقارب مراكز الجسيمات من بعضها البعض.

تؤدي هذه العملية إلى تقلص المسام داخل المادة، مكونة شبكة من القنوات المتصلة. يخضع الجزء لانكماش وتكثيف كبيرين، وهو غالبًا الهدف الأساسي لعملية التلبيد.

المرحلة 4: المرحلة النهائية (إزالة المسام ونمو الحبيبات)

في المرحلة النهائية، تنغلق قنوات المسام المتصلة، تاركة وراءها مسامًا كروية معزولة. يتحول الآلية الأساسية من التكثيف إلى إزالة هذه المسام القليلة المتبقية.

في الوقت نفسه، تتسارع عملية تسمى نمو الحبيبات (أو التخشين). يتم استهلاك الحبيبات البلورية الأصغر داخل المادة بواسطة الحبيبات الأكبر، مما يقلل من إجمالي مساحة حدود الحبيبات. تتطلب هذه المرحلة تحكمًا دقيقًا لتحقيق الكثافة الكاملة دون نمو مفرط للحبيبات.

فهم المفاضلات

يعتمد نجاح التلبيد على التنقل بين المفاضلات المتأصلة بين آلياته المتنافسة، وبشكل أساسي التكثيف ونمو الحبيبات.

الهدف: أقصى كثافة

بالنسبة لمعظم التطبيقات الهيكلية، يتمثل الهدف في تحقيق أعلى كثافة ممكنة. يحتوي الجزء الكثيف على عدد أقل من الفراغات الداخلية، مما يؤدي إلى خصائص ميكانيكية فائقة مثل القوة والمتانة. يتم تحقيق ذلك بشكل أساسي خلال المرحلة الوسيطة.

الخطر: نمو الحبيبات غير المنضبط

في حين أن التكثيف مرغوب فيه، فإن السماح للعملية بالاستمرار لفترة طويلة جدًا أو عند درجة حرارة عالية جدًا يمكن أن يؤدي إلى نمو مفرط للحبيبات. يمكن أن تجعل الحبيبات الكبيرة جدًا بعض المواد، وخاصة السيراميك، هشة وعرضة للكسر. تمثل المرحلة النهائية من التلبيد توازنًا دقيقًا بين إزالة البقايا الأخيرة من المسامية ومنع هذا التخشين الضار.

التحكم في التلبيد للحصول على النتيجة المرجوة

يكمن مفتاح التصنيع الفعال في التحكم في ملف تعريف التلبيد (درجة الحرارة والوقت) لتحقيق البنية المجهرية التي تناسب تطبيقك بشكل أفضل.

- إذا كان تركيزك الأساسي هو أقصى قدر من القوة والكثافة: هدفك هو تحسين المرحلة الوسيطة وإدارة المرحلة النهائية بعناية لإغلاق المسام دون التسبب في نمو مفرط للحبيبات.

- إذا كان تركيزك الأساسي هو إنشاء مادة مسامية (على سبيل المثال، مرشح): ستقوم بإيقاف العملية عمدًا خلال المرحلة الأولية، مما يضمن تكوين أعناق قوية للسلامة الهيكلية مع الحفاظ على شبكة مسام مفتوحة ومتصلة.

- إذا كان تركيزك الأساسي هو الإنتاج المتكرر والفعال من حيث التكلفة: يعد فهم هذه المراحل أمرًا بالغ الأهمية لتشخيص عيوب الإنتاج. على سبيل المثال، قد يشير التواء الشكل إلى تسخين غير متجانس، في حين أن الكثافة المنخفضة قد تشير إلى عدم كفاية الوقت أو درجة الحرارة لإكمال المرحلة الوسيطة.

من خلال إتقان هذه المراحل، تنتقل من مجرد تسخين المادة إلى هندسة شكلها ووظيفتها النهائية بدقة.

جدول ملخص:

| المرحلة | العملية الرئيسية | النتيجة الأساسية |

|---|---|---|

| 1. احتراق المادة الرابطة | إزالة المواد الرابطة العضوية | تحضير الجزء الأخضر للتلبيد |

| 2. المرحلة الأولية | تكوين العنق بين الجسيمات | يكتسب الجزء قوة، مسامية مفتوحة |

| 3. المرحلة الوسيطة | تكثيف وانكماش كبيران | تحقيق كثافة وقوة عالية |

| 4. المرحلة النهائية | إزالة المسام ونمو الحبيبات | التحكم في البنية المجهرية النهائية |

أتقن عملية التلبيد لمواد مختبرك.

يعد فهم المراحل الأربع للتلبيد أمرًا أساسيًا لتحقيق خصائص المواد الدقيقة - الكثافة والمسامية والقوة - المطلوبة لتطبيقك المحدد. سواء كنت بحاجة إلى أقصى قدر من التكثيف للسلامة الهيكلية أو شبكة مسامية يتم التحكم فيها للترشيح، فإن التحكم الحراري الدقيق ضروري.

تتخصص KINTEK في الأفران المخبرية المتقدمة ومعدات المعالجة الحرارية، حيث توفر حلول المعالجة الحرارية الموثوقة والمتسقة التي تعتمد عليها المختبرات للحصول على نتائج قابلة للتكرار. يمكن لخبرتنا في تكنولوجيا التلبيد مساعدتك في تحسين عمليتك من احتراق المادة الرابطة إلى نمو الحبيبات النهائي.

اتصل بخبرائنا في المعالجة الحرارية اليوم لمناقشة كيف يمكن لمعدات KINTEK المخبرية تحسين نتائج التلبيد لديك وتعزيز أداء المواد لديك.

دليل مرئي

المنتجات ذات الصلة

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

يسأل الناس أيضًا

- ما هي درجة حرارة تلبيد الزركونيا؟ إتقان البروتوكول اللازم لترميمات الأسنان المثالية

- ما هو سعر فرن تلبيد الزركونيا؟ استثمر في الدقة، وليس مجرد سعر.

- ما هو فرن طب الأسنان؟ الفرن الدقيق لإنشاء ترميمات أسنان قوية وجمالية

- ما الذي يجعل الزركونيا شفافة؟ العلم وراء جماليات الأسنان الحديثة

- ما هو وقت تلبيد الزركونيا؟ دليل للتسخين الدقيق للحصول على أفضل النتائج