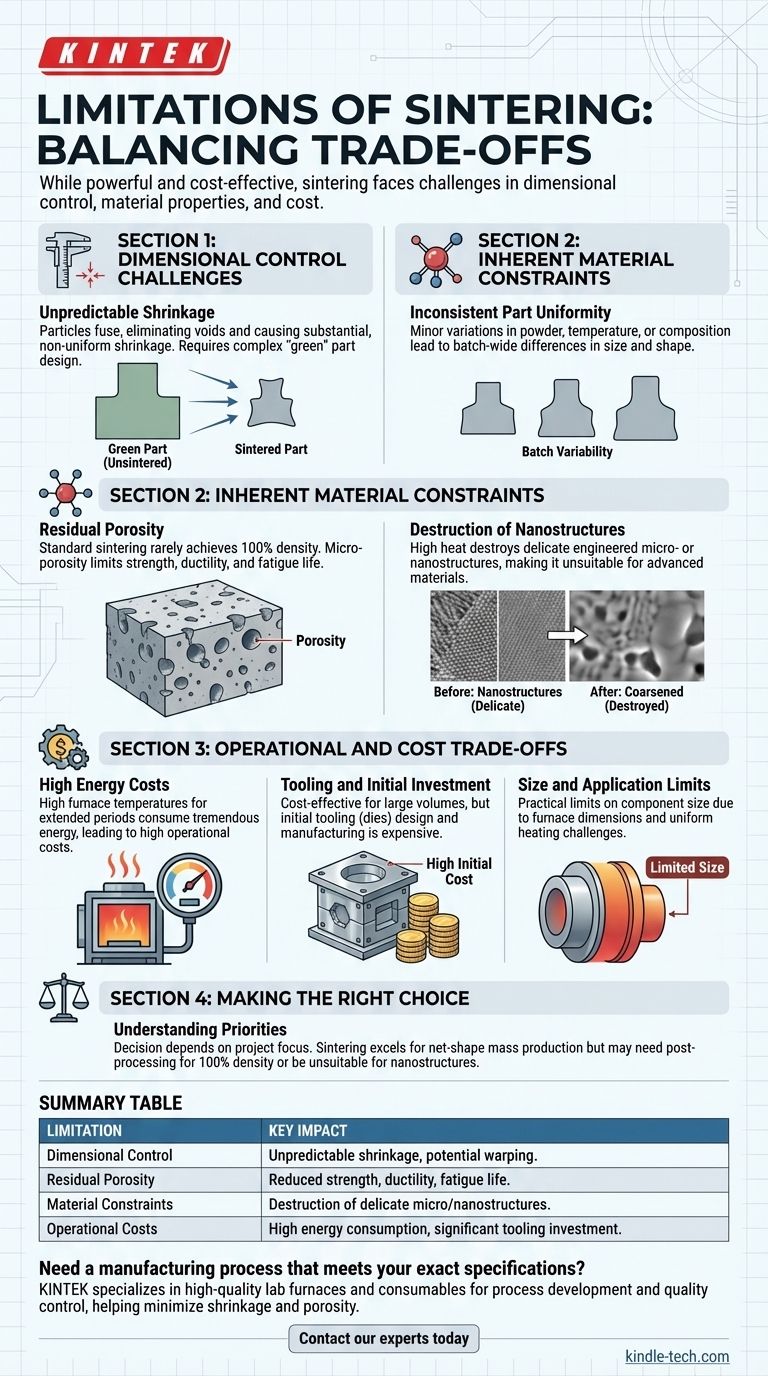

على الرغم من كونه عملية قوية وفعالة من حيث التكلفة، فإن القيود الأساسية للتلبيد تتمثل في التحديات الكبيرة في التحكم في الأبعاد بسبب انكماش المادة، والمسامية المتبقية المتأصلة في الجزء النهائي، وارتفاع استهلاك الطاقة، وتدمير الهياكل الدقيقة أو النانوية الحساسة الموجودة مسبقًا داخل المادة الخام. يجب إدارة هذه العوامل بعناية لتحقيق مواصفات المكون المرغوبة.

يتفوق التلبيد في إنشاء أجزاء قوية ومعقدة على نطاق واسع، ولكنه ليس عملية تكثيف مثالية. تنبع حدوده الأساسية من المفاضلة الجوهرية بين دمج المسحوق في شكل صلب والتغيرات الناتجة في الأبعاد والهيكل الداخلي والتكلفة.

تحدي التحكم في الأبعاد

أحد أهم التحديات الهندسية في التلبيد هو التنبؤ بالأبعاد النهائية للجزء والتحكم فيها. وينبع هذا من طبيعة العملية نفسها: تحويل المسحوق السائب إلى مادة صلبة كثيفة.

الانكماش غير المتوقع

عندما تندمج الجسيمات معًا أثناء التلبيد، يتم التخلص من الفراغات بينها، مما يتسبب في انكماش المكون بأكمله. يمكن أن يكون هذا الانكماش كبيرًا وليس دائمًا موحدًا تمامًا، مما قد يؤدي إلى تشوه الجزء أو خروجه عن التفاوت.

يجب على المصنعين أن يأخذوا هذا الانكماش في الاعتبار بدقة في التصميم الأولي للجزء "الأخضر" (غير الملبد)، مما يتطلب غالبًا قدرًا كبيرًا من التجربة والخطأ.

عدم اتساق تجانس الأجزاء

من الصعب تحقيق أبعاد متطابقة تمامًا عبر دفعة كبيرة من الأجزاء الملبدة. يمكن أن تؤدي الاختلافات الطفيفة في كثافة المسحوق، أو توزيع درجة الحرارة داخل الفرن، أو تكوين المادة إلى اختلافات طفيفة في الحجم والشكل النهائي لكل مكون.

الحاجة إلى ضبط العملية

نظرًا لهذه المتغيرات، غالبًا ما يتطلب التلبيد تحليلًا تجريبيًا مكثفًا ونمذجة نظرية لضبط العملية. يتطلب الوصول إلى المواصفات المطلوبة فهمًا عميقًا للتفاعل بين حجم حبيبات المادة ودرجة الحرارة والضغط.

قيود المواد المتأصلة

يغير التلبيد جوهريًا المادة على المستوى المجهري. وفي حين أن هذا يخلق قوة، فإنه يقدم أيضًا قيودًا لا مفر منها على خصائص المنتج النهائي.

المسامية المتبقية

نادرًا ما يحقق التلبيد القياسي كثافة نظرية بنسبة 100٪. يحتوي الجزء النهائي دائمًا تقريبًا على قدر معين من المسامية الدقيقة، والتي يمكن أن تعمل كنقطة تركيز للإجهاد وقد تحد من القوة القصوى للمادة أو ليونتها أو عمر التعب.

على الرغم من أنه يمكن إضافة عمليات مثل الضغط المتساوي الحراري الساخن (HIP) لتقليل هذه المسامية، إلا أنها تضيف تكلفة وتعقيدًا كبيرين.

تدمير الهياكل النانوية

ستؤدي درجات الحرارة العالية المطلوبة للتلبيد إلى تدمير أو تضخيم أي هياكل دقيقة أو نانوية حساسة تم تصميمها في المسحوق الأولي. وهذا يجعل العملية غير مناسبة لإنتاج المواد المتقدمة التي تعتمد على الحفاظ على هذه الميزات الدقيقة لخصائصها الفريدة.

المفاضلات التشغيلية والتكلفة

إلى جانب القيود المادية، يتضمن التلبيد اعتبارات تشغيلية عملية قد تجعله الخيار الخاطئ لتطبيقات معينة.

ارتفاع تكاليف الطاقة

تتطلب تسخين الأفران الصناعية إلى درجات الحرارة العالية اللازمة للتلبيد - غالبًا لفترات طويلة - كمية هائلة من الطاقة. يمكن أن يؤدي هذا إلى ارتفاع تكاليف التشغيل، خاصة بالنسبة للمواد ذات نقاط الانصهار العالية جدًا.

الأدوات والاستثمار الأولي

في حين أن التلبيد فعال جدًا من حيث التكلفة لأحجام الإنتاج الكبيرة، يمكن أن يكون الاستثمار الأولي مرتفعًا. إن القوالب والأدوات المطلوبة لضغط المسحوق الأولي إلى شكله الأخضر باهظة الثمن في التصميم والتصنيع.

حدود الحجم والتطبيق

هناك حدود عملية لحجم المكونات التي يمكن إنتاجها عن طريق التلبيد، يحدها أبعاد الفرن وصعوبة تحقيق تسخين موحد في جزء كبير جدًا. بالإضافة إلى ذلك، فإن بعض تركيبات المواد غير مناسبة ببساطة للعملية، كما هو الحال مع بعض أنواع خام الحديد التي لا يمكن شحنها بالكامل في فرن الصهر بعد التلبيد.

اتخاذ الخيار الصحيح لهدفك

يعد فهم هذه القيود أمرًا أساسيًا للاستفادة من التلبيد بفعالية. يعتمد قرار استخدام هذه العملية بالكامل على الأولويات المحددة لمشروعك.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم للأجزاء المعقدة ذات الشكل النهائي: يعد التلبيد خيارًا ممتازًا، شريطة أن تتمكن من الاستثمار في الأدوات وضبط العملية اللازمة لإدارة انكماش الأبعاد.

- إذا كان تركيزك الأساسي هو تحقيق كثافة 100٪ مطلقة لأقصى عمر للتعب: من المحتمل أن يكون التلبيد القياسي غير كافٍ؛ ستحتاج إلى النظر في المعالجة اللاحقة أو طرق التصنيع البديلة.

- إذا كان تركيزك الأساسي هو الحفاظ على الهياكل النانوية الحساسة للمادة: التلبيد غير متوافق جوهريًا مع هذا الهدف، حيث أن الحرارة العالية ستغير التركيب الداخلي للمادة.

من خلال الاعتراف بمقايضاته المتأصلة، يمكنك تحديد ما إذا كان التلبيد هو المسار الأمثل لتصنيع المكون الخاص بك.

جدول الملخص:

| القيود | التأثير الرئيسي |

|---|---|

| التحكم في الأبعاد | انكماش غير متوقع واحتمال تشوه الأجزاء. |

| المسامية المتبقية | انخفاض القوة القصوى والليونة وعمر التعب. |

| قيود المواد | تدمير الهياكل الدقيقة أو النانوية الحساسة الموجودة مسبقًا. |

| التكاليف التشغيلية | استهلاك عالٍ للطاقة واستثمار كبير في الأدوات الأولية. |

هل تحتاج إلى عملية تصنيع تلبي مواصفاتك الدقيقة؟

في حين أن التلبيد له حدوده، فإن اختيار معدات المختبر المناسبة أمر بالغ الأهمية لتطوير العمليات ومراقبة الجودة. تتخصص KINTEK في توفير أفران ومواد استهلاكية مخبرية عالية الجودة تساعدك على اختبار وتحسين معلمات التلبيد بدقة، مما يقلل من مشاكل الانكماش والمسامية.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلولنا المخبرية الموثوقة أن تدعم أهداف البحث والتطوير والإنتاج لديك، مما يضمن اختيارك لأفضل مسار تصنيع لموادك.

دليل مرئي

المنتجات ذات الصلة

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

يسأل الناس أيضًا

- ما هي تطبيقات الفرن؟ من الإنتاج الصناعي إلى البحث والتطوير العلمي

- ما هي الوظيفة الأساسية للأفران عالية الحرارة في تخليق Li_xScCl_{3+x}؟ تحسين نقاء الإلكتروليت الهاليد

- كيف تُستخدم معدات التجفيف بالفراغ في أقطاب البطاريات الصلبة؟ تحسين التجفيف لأداء بطارية فائق

- ما هي عملية صهر القوس الفراغي (VAR)؟ الدليل الشامل لإعادة الصهر بالقوس الفراغي

- ما هما النوعان الرئيسيان للتخمير؟ شرح التخمير الكامل مقابل تخمير العملية

- كيف تعمل عملية المعالجة الحرارية؟ خصّص خصائص المواد لتطبيقك

- لماذا يعتبر الفرن الصناعي عالي الحرارة ضروريًا لألياف النانو المعدنية غير العضوية النقية؟ تحقيق الدقة.

- ما هي درجة الحرارة والوقت المناسبين للتبريد السريع؟ إتقان المعايير الحاسمة لتصليد المعادن