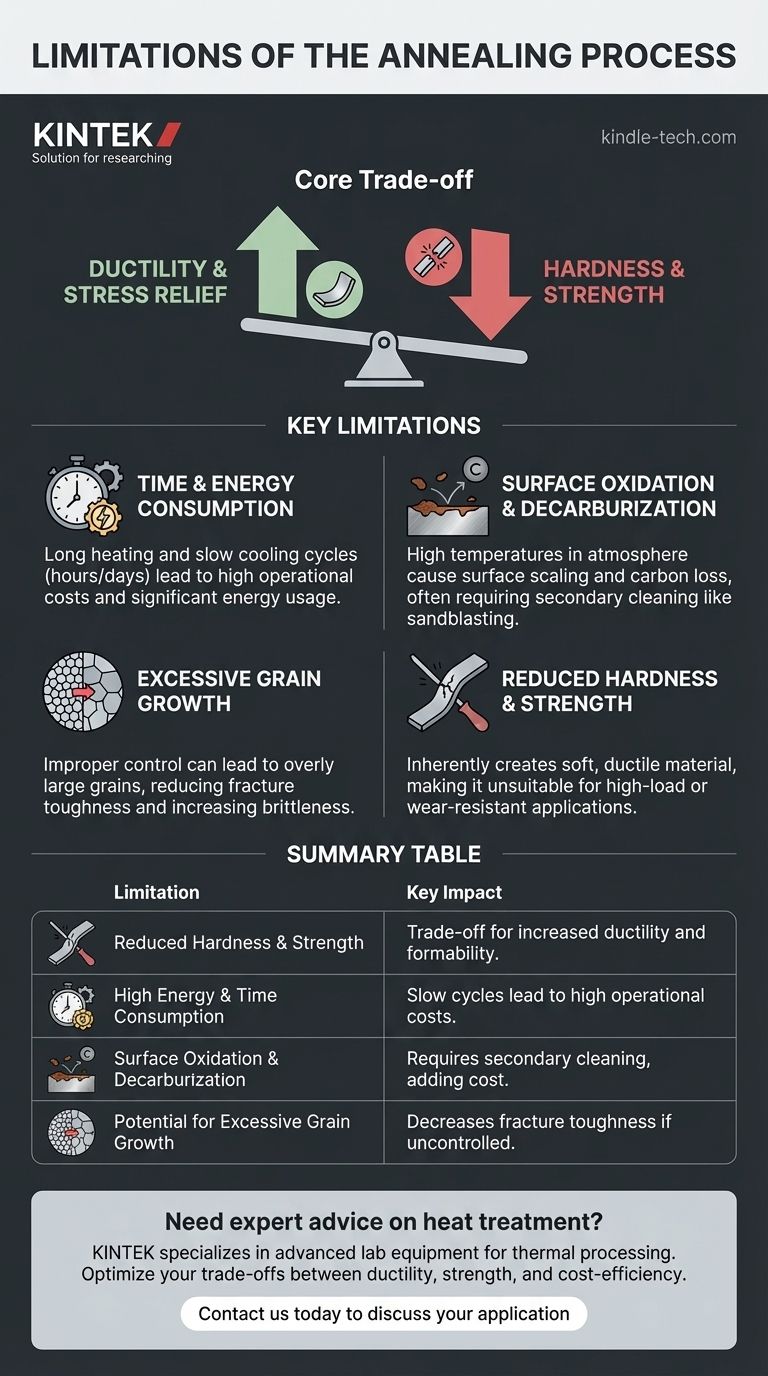

بينما يعتبر التلدين أداة قوية، فإن قيوده الأساسية تتمثل في انخفاض كبير في صلابة وقوة المادة، واستهلاك عالٍ للطاقة بسبب دورات التسخين والتبريد الطويلة، واحتمال أكسدة السطح غير المرغوب فيها. هذه العوامل تجعله عملية تستغرق وقتًا طويلاً ومكلفة وغير مناسبة للتطبيقات التي تتطلب قوة عالية.

المقايضة الأساسية للتلدين واضحة: تحصل على ليونة كبيرة وتخفيف للضغط على حساب مباشر للصلابة وقوة الشد وكفاءة العملية. فهم هذا التبادل أمر بالغ الأهمية لاختيار المعالجة الحرارية الصحيحة.

تذكير سريع: الهدف من التلدين

التلدين هو عملية معالجة حرارية مصممة لتغيير البنية المجهرية للمادة، وخاصة المعادن، لتحقيق خصائص مرغوبة محددة. غرضه الرئيسي هو جعل المادة أكثر ليونة ومطيلية.

المراحل الثلاث

تتضمن العملية ثلاث مراحل متميزة مع ارتفاع درجة حرارة المادة والاحتفاظ بها.

- الاستعادة: يتم تخفيف الضغوط الداخلية، التي غالبًا ما تنشأ أثناء عمليات التصنيع مثل الصب أو العمل على البارد.

- إعادة التبلور: تتشكل حبيبات جديدة خالية من الإجهاد داخل البنية البلورية للمعدن، مما يمحو العيوب.

- نمو الحبيبات: تبدأ الحبيبات المتكونة حديثًا في النمو. هذه المرحلة، إذا لم يتم التحكم فيها بشكل صحيح، يمكن أن تصبح عيبًا.

دورة التلدين

تتضمن الدورة تسخين المعدن إلى درجة حرارة محددة حيث يمكن أن تتشكل بنيته البلورية، والاحتفاظ بها هناك (خطوة تعرف باسم "النقع")، ثم تبريدها ببطء شديد. هذا التبريد البطيء ضروري لإنتاج بنية نهائية ناعمة ومطيلية.

القيود الرئيسية لعملية التلدين

على الرغم من فعاليتها، فإن التلدين ليس حلاً عالميًا. عيوبه كبيرة ويجب موازنتها مقابل فوائده.

انخفاض كبير في الصلابة والقوة

هذه هي المقايضة المعدنية الأكثر أهمية. من خلال إنشاء بنية مجهرية ناعمة ومطيلية، يقلل التلدين بطبيعته من صلابة المادة وقوة الشد. المادة الناتجة أسهل في الثني والتشكيل ولكن لا يمكنها تحمل الأحمال العالية أو مقاومة التآكل بفعالية.

استهلاك الوقت والطاقة

إن متطلبات التسخين البطيء والمتحكم فيه، وخاصة التبريد البطيء، تجعل التلدين عملية طويلة جدًا. قد يحتاج المكون إلى قضاء ساعات عديدة، أو حتى أيام، داخل الفرن. يترجم هذا الوقت الطويل في الفرن مباشرة إلى استهلاك عالٍ للطاقة.

تكاليف تشغيل عالية

الوقت والطاقة باهظان الثمن. إن الجمع بين دورات الفرن الطويلة والاستخدام العالي للطاقة يجعل التلدين الكامل أحد أغلى عمليات المعالجة الحرارية مقارنة بالبدائل مثل التطبيع أو تخفيف الإجهاد عند درجة حرارة منخفضة.

احتمال نمو الحبيبات المفرط

إذا كانت درجة حرارة النقع مرتفعة جدًا أو كان الوقت طويلاً جدًا، يمكن أن تنمو الحبيبات بشكل مفرط. بينما تُفضل بنية الحبيبات المنتظمة، يمكن أن تقلل الحبيبات الكبيرة جدًا من الخصائص مثل المتانة الكسرية، مما يجعل المادة أكثر عرضة للفشل الهش في ظل ظروف معينة.

أكسدة السطح وإزالة الكربنة

تسخين المعادن إلى درجات حرارة عالية في جو يحتوي على الأكسجين سيؤدي حتمًا إلى تقشر السطح أو أكسدته. بالنسبة لصلب الكربون، يمكن أن يسبب أيضًا إزالة الكربنة (فقدان الكربون من السطح)، مما ينعم الطبقة الخارجية. تتطلب هذه التأثيرات السطحية غالبًا عمليات تنظيف ثانوية مثل السفع الرملي أو التخليل الحمضي، مما يضيف خطوة وتكلفة أخرى إلى سلسلة التصنيع.

فهم المقايضات: الليونة مقابل القوة

إن قرار التلدين هو في الأساس اختيار بين الليونة والقوة. أنت "تعيد ضبط" المادة عمدًا إلى حالتها الأكثر ليونة وقابلية للتشكيل.

وهذا أمر مرغوب فيه للغاية عندما يحتاج المكون إلى الخضوع لتشوه بلاستيكي كبير، مثل السحب العميق لجزء من الصفائح المعدنية أو التشغيل المعقد لسبيكة صعبة. يمكن أن تقلل قابلية التشغيل والتشكيل المحسنة من تآكل الأدوات وتمنع التشقق أثناء التصنيع.

ومع ذلك، إذا كان المكون النهائي يحتاج إلى أن يكون صلبًا أو قويًا أو مقاومًا للتآكل، فإن التلدين غالبًا ما يكون مجرد خطوة وسيطة. من المحتمل أن يحتاج الجزء إلى إعادة التصلب من خلال عملية معالجة حرارية لاحقة، مثل التبريد والتلطيف.

هل التلدين هو الخيار الصحيح لتطبيقك؟

يتطلب اختيار المعالجة الحرارية مواءمة العملية مع هدفك النهائي.

- إذا كان تركيزك الأساسي هو أقصى قابلية للتشغيل أو التشكيل: غالبًا ما يكون التلدين هو الخيار الصحيح، وأحيانًا الضروري، لإعداد المادة للتصنيع.

- إذا كان تركيزك الأساسي هو قوة المكون وصلابته: التلدين هو الخطوة النهائية الخاطئة؛ فكر في التطبيع لتحقيق توازن في الخصائص أو عملية التبريد والتلطيف لتحقيق أقصى صلابة.

- إذا كان تركيزك الأساسي هو ببساطة تخفيف الإجهاد الداخلي بأقل تأثير على القوة: فإن دورة تخفيف الإجهاد ذات درجة الحرارة المنخفضة، والتي لا تدخل مرحلة إعادة التبلور، هي خيار أكثر كفاءة وفعالية بكثير من التلدين الكامل.

في النهاية، يجب أن تتعامل مع التلدين كأداة محددة لتليين المادة، وتقبل الفقدان المتأصل في القوة كثمن لليونة المحسنة.

جدول الملخص:

| القيود | التأثير الرئيسي |

|---|---|

| انخفاض الصلابة والقوة | مقايضة لزيادة الليونة وقابلية التشكيل. |

| استهلاك عالٍ للطاقة والوقت | دورات التسخين/التبريد البطيئة تؤدي إلى تكاليف تشغيل عالية. |

| أكسدة السطح وإزالة الكربنة | قد تتطلب عمليات تنظيف ثانوية، مما يضيف تكلفة. |

| احتمال نمو الحبيبات المفرط | قد يقلل من المتانة الكسرية إذا لم يتم التحكم فيه بشكل صحيح. |

هل تحتاج إلى مشورة الخبراء بشأن اختيار عملية المعالجة الحرارية المناسبة لموادك؟

تُبرز قيود التلدين أهمية اختيار عملية تتوافق تمامًا مع متطلبات أداء مكونك. في KINTEK، نحن متخصصون في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية للمعالجة الحرارية الدقيقة. يمكن لخبرائنا مساعدتك في التنقل بين المقايضات بين الليونة والقوة وكفاءة التكلفة لتحسين نتائجك.

اتصل بنا اليوم عبر [#ContactForm] لمناقشة تطبيقك المحدد واكتشاف كيف يمكن لحلول KINTEK تعزيز قدرات مختبرك وضمان أن تكون عمليات المعالجة الحرارية الخاصة بك فعالة واقتصادية.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن جو متحكم فيه بدرجة حرارة 1400 درجة مئوية مع غاز النيتروجين والجو الخامل

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- كيف تقارن عمليات التبريد بالنيتروجين والأرجون في الأفران المفرغة من الهواء؟ دليل للتبريد الأسرع والأرخص

- ما هي عملية الفرن الفراغي؟ تحقيق النقاء والدقة في المعالجة ذات درجات الحرارة العالية

- كيف تعمل المعالجة الحرارية بالتفريغ؟ تحقيق خصائص مواد فائقة في بيئة نقية

- ما هي استخدامات أفران التفريغ؟ افتح العنان لأقصى درجات نقاء المواد وأدائها

- ماذا تفعل أفران التفريغ؟ تحقيق معالجة حرارية عالية النقاء للمكونات الفائقة