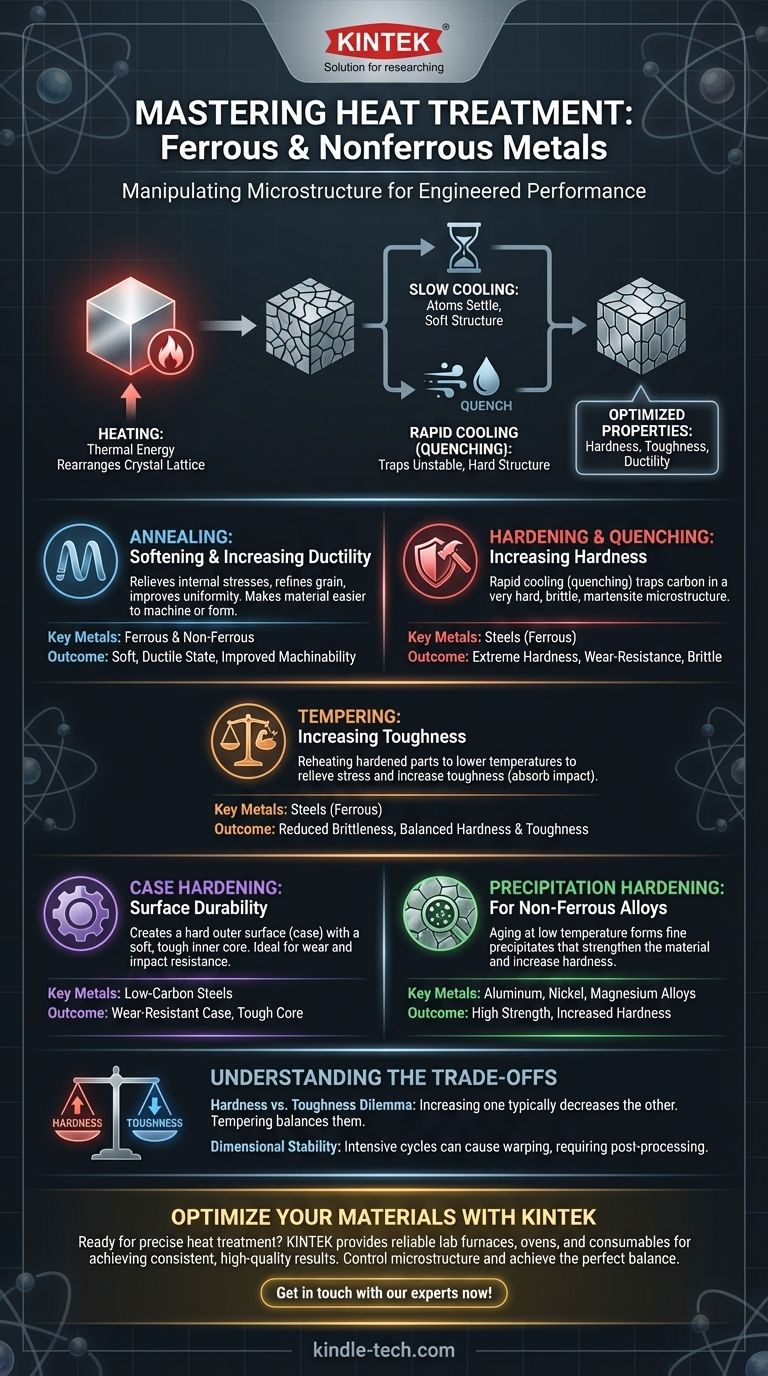

في الأساس، عمليات المعالجة الحرارية الأكثر شيوعًا هي التخمير (Annealing)، والتصليد (Hardening)، والتطبيع (Tempering)، والتصليد السطحي (Case Hardening)، وتصليد الترسيب (Precipitation Hardening). تتضمن كل عملية دورة مضبوطة بعناية من التسخين والتبريد مصممة لتغيير البنية الداخلية للمعدن عمدًا، وبالتالي تغيير خصائصه الفيزيائية والميكانيكية مثل الصلابة أو المتانة أو الليونة لتناسب متطلبات هندسية محددة.

المعالجة الحرارية ليست إجراءً واحدًا بل هي مجموعة من الأدوات المعدنية الدقيقة. المبدأ الأساسي بسيط: من خلال التحكم في درجة الحرارة ومعدلات التبريد، فإنك تتحكم في البنية البلورية المجهرية للمعدن، والتي بدورها تحدد أداءه الكلي.

الهدف: التلاعب بالبنية المجهرية للمعدن

لفهم المعالجة الحرارية، يجب أن تفهم أولاً أن جميع المعادن لها بنية داخلية بلورية، تسمى غالبًا البنية المجهرية أو بنية الحبيبات. يحدد حجم وشكل وتكوين هذه الحبيبات المجهرية خصائص المعدن.

دور درجة الحرارة

يوفر تسخين المعدن طاقة حرارية. تسمح هذه الطاقة للذرات داخل الشبكة البلورية بالتحرك وإعادة الترتيب وحتى إذابة العناصر في بعضها البعض، مما يغير بنية الحبيبات.

الدور الحاسم لمعدل التبريد

"يقفل" السرعة التي يتم بها تبريد المعدن بنية مجهرية محددة. يسمح التبريد البطيء للذرات بالاستقرار في حالة ناعمة ومستقرة. أما التبريد السريع، أو الإخماد (Quenching)، فيحبسها في حالة غير مستقرة ومجهدة للغاية وشديدة الصلابة.

عمليات المعالجة الحرارية الرئيسية والغرض منها

يتم تعريف كل عملية من خلال ملف درجة الحرارة والتبريد الفريد الخاص بها، والمصمم لتحقيق نتيجة محددة. يمكن تصنيف هذه العمليات بشكل عام حسب وظيفتها الأساسية.

لتنعيم وزيادة الليونة: التخمير (Annealing)

التخمير (Annealing) هو عملية تستخدم لجعل المعدن ناعمًا ومرنًا قدر الإمكان. يتضمن تسخين المعدن، وتركه عند تلك الدرجة، ثم تبريده ببطء شديد.

هذا التبريد البطيء يخفف الإجهادات الداخلية، ويزيل بنية الحبيبات، ويحسن التجانس. غالبًا ما يتم إجراؤه لجعل المادة أسهل في التشغيل أو التشكيل، أو لإلغاء آثار التصلب بالتشغيل. التخمير شائع لكل من المعادن الحديدية وغير الحديدية.

لزيادة الصلابة: التصليد والإخماد (Hardening & Quenching)

ينطبق التصليد (Hardening) بشكل أساسي على الفولاذ وسبائك الحديد الأخرى ذات محتوى الكربون الكافي. يتم تسخين الفولاذ إلى درجة حرارة حرجة حيث تتغير بنيته البلورية، ثم يتم تبريده بسرعة عن طريق إخماده (Quenching) في وسط مثل الماء أو الزيت أو الهواء.

هذا التبريد السريع يحبس الكربون في بنية إبرية صلبة وهشة للغاية تسمى المارتنزيت (Martensite). يكون الجزء الناتج صلبًا للغاية ومقاومًا للتآكل ولكنه هش للغاية بالنسبة لمعظم التطبيقات دون عملية متابعة.

لزيادة المتانة: التطبيع (Tempering)

يتم إجراء التطبيع (Tempering) دائمًا بعد التصليد. يتم إعادة تسخين الجزء المتصلب والهش إلى درجة حرارة أقل بكثير، ويترك لفترة زمنية محددة، ثم يبرد.

تخفف هذه العملية بعض الإجهاد الداخلي الناتج عن الإخماد وتسمح لبنية المارتنزيت الصلبة بالتحول قليلاً. والنتيجة هي انخفاض في الصلابة ولكن زيادة كبيرة وحاسمة في المتانة (Toughness)، وهي القدرة على امتصاص الصدمات دون كسر.

لتحمل السطح: التصليد السطحي (Case Hardening)

يخلق التصليد السطحي (Case hardening) جزءًا ذا منطقتين متميزتين: سطح خارجي صلب للغاية ومقاوم للتآكل (الـ "غلاف") ولب داخلي أكثر ليونة ومتانة. هذا مثالي للمكونات مثل التروس والمحامل التي يجب أن تقاوم تآكل السطح مع تحمل أحمال الصدمات أيضًا.

إحدى الطرق الشائعة هي الكربنة (Carburizing)، حيث يتم تسخين جزء من الفولاذ منخفض الكربون في جو غني بالكربون. ينتشر الكربون في السطح، مما يسمح للطبقة الخارجية فقط بأن تصبح قابلة للتصليد أثناء الإخماد اللاحق.

للسبائك غير الحديدية: تصليد الترسيب (Precipitation Hardening)

لا يمكن تصليد العديد من السبائك غير الحديدية، مثل سبائك الألومنيوم والمغنيسيوم والنيكل، عن طريق الإخماد مثل الفولاذ. بدلاً من ذلك، فإنها تستخدم تصليد الترسيب (Precipitation hardening) (أو تصليد الشيخوخة).

تتضمن العملية تسخين السبيكة لإذابة عناصر السبائك في محلول صلب، وإخمادها لحبس هذه الحالة، ثم "شيخوختها" عند درجة حرارة أقل. تسمح هذه الشيخوخة بتكوين جسيمات دقيقة جدًا (ترسيبات) داخل بنية الحبيبات، والتي تعمل كعقبات أمام التشوه وتزيد بشكل كبير من قوة المادة وصلابتها.

فهم المفاضلات

إن اختيار عملية المعالجة الحرارية هو دائمًا مسألة موازنة الخصائص المتنافسة. لا يمكن لعملية واحدة أن تزيد من جميع السمات المرغوبة إلى أقصى حد.

معضلة الصلابة مقابل المتانة

هذه هي المفاضلة الأساسية في علم المعادن. كلما زادت صلابة المعدن، قللت حتمًا من متانته، مما يجعله أكثر هشاشة. يحتوي الجزء الفولاذي المتصلد بالكامل وغير المطبع على أقصى صلابة ولكنه سينكسر مثل الزجاج. التطبيع هو فعل التضحية المتعمدة ببعض الصلابة لاكتساب المتانة الأساسية.

الاستقرار البعدي والتشوه

تؤدي دورات التسخين الشديد والتبريد السريع، وخاصة الإخماد، إلى إجهادات داخلية كبيرة. يمكن أن تتسبب هذه الإجهادات في التواء الأجزاء أو التواءها أو تغيير أبعادها، مما يتطلب غالبًا عمليات طحن أو تشغيل ثانوية للوصول إلى التفاوتات النهائية.

تعقيد العملية والتكلفة

العمليات الأبسط مثل التخمير غير مكلفة نسبيًا. تتطلب العمليات متعددة الخطوات مثل التصليد السطحي أو دورات الإخماد والتطبيع معدات أكثر تطوراً وضوابط أشد وأوقات أفران أطول، مما يضيف تكلفة كبيرة إلى الجزء النهائي.

اختيار العملية المناسبة لتطبيقك

يجب أن يكون اختيارك مدفوعًا بمتطلب الأداء الأساسي للمكون.

- إذا كان تركيزك الأساسي هو جعل المعدن أسهل في التشغيل أو التشكيل: التخمير هو عمليتك لإنشاء الحالة الأكثر ليونة ومرونة.

- إذا كان تركيزك الأساسي هو تآكل السطح الشديد لجزء يجب أن يتحمل الصدمات أيضًا (مثل الترس): يوفر التصليد السطحي الغلاف الصلب والمتانة اللازمين.

- إذا كان تركيزك الأساسي هو مكون فولاذي يجب أن يحافظ على حافة حادة ويقاوم الكسر (مثل السكين أو الأداة): يلزم إجراء عملية إخماد وتطبيع لتحقيق التوازن بين الصلابة والمتانة.

- إذا كان تركيزك الأساسي هو تحقيق قوة عالية في سبائك الألومنيوم أو التيتانيوم أو النيكل: تصليد الترسيب هو الطريقة القياسية لهذه المواد غير الحديدية.

في نهاية المطاف، تحول المعالجة الحرارية المعدن العام إلى مادة عالية الأداء مصممة لمهمة محددة.

جدول الملخص:

| العملية | الهدف الأساسي | المعادن الرئيسية | النتيجة الرئيسية |

|---|---|---|---|

| التخمير (Annealing) | التنعيم، زيادة الليونة | الحديدية وغير الحديدية | تخفيف الإجهاد، تحسين قابلية التشغيل |

| التصليد والإخماد (Hardening & Quenching) | زيادة الصلابة | الصلب (الحديدي) | إنشاء بنية مارتنزيت صلبة وهشة |

| التطبيع (Tempering) | زيادة المتانة | الصلب (الحديدي) | تقليل الهشاشة بعد التصليد |

| التصليد السطحي (Case Hardening) | إنشاء سطح صلب/لب متين | الصلب منخفض الكربون | غلاف مقاوم للتآكل (عبر الكربنة مثلاً) |

| تصليد الترسيب (Precipitation Hardening) | زيادة القوة/الصلابة | سبائك الألومنيوم والنيكل والمغنيسيوم | تقوية عبر ترسيب الجسيمات الدقيقة |

هل أنت مستعد لتحسين موادك بالمعالجة الحرارية الدقيقة؟ المعدات المخبرية المناسبة ضرورية لتحقيق نتائج متسقة وعالية الجودة. تتخصص KINTEK في توفير أفران ومواقد ومواد استهلاكية مخبرية موثوقة ومصممة خصيصًا للتخمير والتصليد والتطبيع والعمليات الحرارية الأخرى. سواء كنت في مجال البحث والتطوير أو مراقبة الجودة، تساعدك حلولنا في التحكم في البنية المجهرية وتحقيق التوازن المثالي بين الصلابة والمتانة والليونة لمكوناتك المعدنية المحددة.

اتصل بنا اليوم لمناقشة احتياجات تطبيقك واكتشاف كيف يمكن لـ KINTEK تعزيز قدرات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن أنبوبي معملي عمودي

يسأل الناس أيضًا

- ما هي تطبيقات الأفران الصندوقية؟ أدوات أساسية للعمليات ذات درجات الحرارة العالية

- ما هي الوظيفة الرئيسية لفرن المحفل؟ تحقيق معالجة نقية وعالية الحرارة

- ما هي درجة حرارة فرن التخميد لتحديد الرماد؟ رؤى رئيسية لنتائج دقيقة

- هل يُستخدم فرن الكوارتز (Muffle Furnace) لتحديد الرماد؟ اكتشف دوره الحاسم في التحليل الدقيق

- ما هو الفرق بين البوتقة والفرن؟ فهم مصدر الحرارة مقابل وعاء الاحتواء