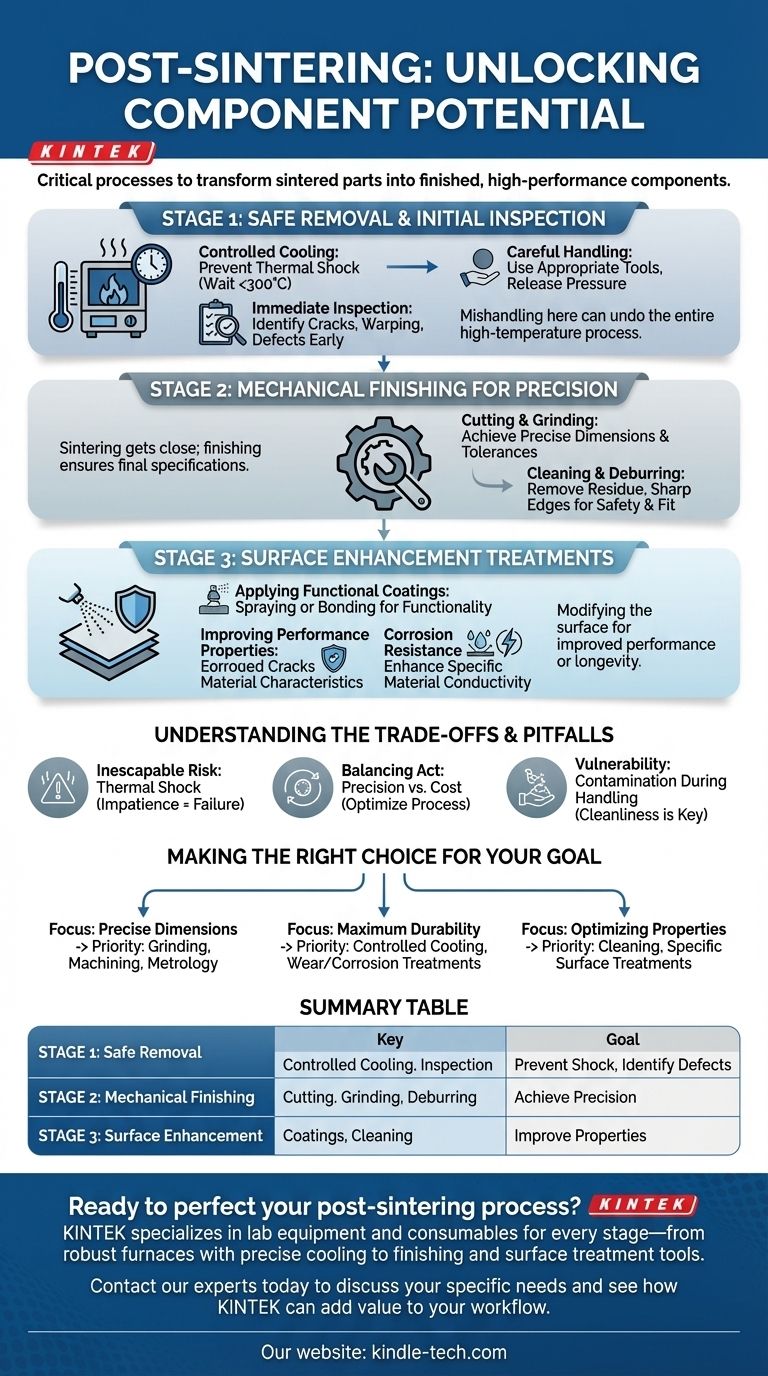

مباشرة بعد اكتمال عملية التلبيد، تتضمن العمليات الأساسية فترة تبريد متحكم فيها لمنع الصدمة الحرارية، تليها الإزالة الآمنة للمكون. تركز الخطوات اللاحقة بعد ذلك على التشطيب الميكانيكي - مثل القطع أو التجليخ - وتطبيق معالجات سطحية محددة لتعزيز خصائص مثل مقاومة التآكل أو الموصلية.

العمل لا ينتهي عندما ينطفئ الفرن. ما بعد التلبيد هو عملية حرجة متعددة المراحل تحول الجزء الملبد الخام إلى مكون نهائي من خلال ضمان سلامته الهيكلية، وصقل أبعاده، وتعزيز خصائصه السطحية للتطبيق النهائي.

المرحلة 1: الإزالة الآمنة والفحص الأولي

اللحظات التي تلي دورة التلبيد مباشرة تكون حرجة لسلامة المكون الهيكلية. قد يؤدي سوء التعامل في هذه المرحلة إلى إبطال عملية درجات الحرارة العالية بأكملها.

التبريد المتحكم فيه أمر لا غنى عنه

الخطوة الأولى والأكثر أهمية هي السماح للمكون بالتبريد تدريجياً داخل الفرن.

يؤدي فتح باب الفرن عندما تكون درجة الحرارة الداخلية لا تزال مرتفعة جداً إلى دخول الهواء البارد، مما يخلق تغيراً سريعاً في درجة الحرارة. يمكن أن تسبب هذه الصدمة الحرارية بسهولة تشققات في الجزء الخزفي أو المعدني، مما يجعله عديم الفائدة.

كقاعدة عامة، انتظر حتى تنخفض درجة حرارة الفرن إلى أقل من 300 درجة مئوية قبل فتح الباب للإزالة.

المناولة والاسترجاع بعناية

بمجرد أن يبرد، يمكن استرجاع الجزء بأمان. إذا كانت العملية تتضمن ضغطاً، كما في الكبس الحراري، فتأكد من تحرير الضغط بالكامل قبل محاولة فتح الحجرة.

تعامل مع الجزء الملبد حديثاً بعناية، لأنه قد لا يزال هشاً اعتماداً على المادة. استخدم الأدوات المناسبة لإزالته من الفرن أو المكبس.

الفحص البصري الفوري

قم بإجراء فحص أولي للجزء. ابحث عن العيوب الواضحة مثل التشققات أو الاعوجاج أو التباينات الكبيرة التي ربما تكون قد حدثت أثناء التلبيد أو التبريد.

يساعد هذا الفحص الأولي في تحديد الأجزاء الفاشلة مبكراً، مما يوفر الوقت والموارد في خطوات التشطيب اللاحقة.

المرحلة 2: التشطيب الميكانيكي من أجل الدقة

غالباً ما يؤدي التلبيد إلى أجزاء تكون قريبة من أبعادها النهائية المطلوبة، ولكن ليست بالضبط، بسبب الانكماش. التشطيب الميكانيكي هو الطريقة التي تحقق بها المواصفات النهائية.

القطع والتجليخ

تتطلب معظم المكونات الملبدة شكلاً من أشكال التشغيل الآلي لتلبية حدود الأبعاد الضيقة.

يُستخدم القطع لفصل الأجزاء أو إزالة هياكل الدعم، بينما يُستخدم التجليخ لتحقيق تشطيب سطحي دقيق وأبعاد دقيقة.

التنظيف وإزالة الحواف

بعد التشغيل الآلي، يجب تنظيف الأجزاء جيداً لإزالة أي زيوت متبقية أو سوائل قطع أو حطام من عملية التجليخ.

قد تتضمن هذه المرحلة أيضاً إزالة الحواف لإزالة أي حواف حادة أو عيوب صغيرة متبقية من التشغيل الآلي، مما يضمن أن الجزء آمن للمناولة ويتناسب بشكل صحيح في التجميع.

المرحلة 3: معالجات تعزيز السطح

بالنسبة للعديد من التطبيقات، يجب تعديل سطح الجزء الملبد لتحسين أدائه أو متانته.

تطبيق الطلاءات الوظيفية

غالباً ما تتضمن المعالجات السطحية تطبيق طبقة واقية من خلال عمليات مثل الرش أو الترابط. هذه الطلاءات ليست تجميلية فحسب؛ بل تضيف وظائف حاسمة.

تحسين خصائص الأداء

الهدف الأساسي من هذه المعالجات هو تعزيز خصائص مادية محددة.

تشمل الأهداف الشائعة تحسين مقاومة التآكل للأجزاء المعرضة لبيئات قاسية أو زيادة الموصلية الكهربائية للمكونات الإلكترونية.

فهم المفاضلات والمزالق

كل خطوة في مرحلة ما بعد التلبيد تحمل مجموعة المخاطر والاعتبارات الخاصة بها والتي يمكن أن تؤثر على الجودة النهائية للمكون.

خطر الصدمة الحرارية الذي لا مفر منه

أكبر عثرة فوراً بعد التلبيد هي نفاد الصبر. يعد فتح الفرن في وقت مبكر جداً لتوفير الوقت هو السبب الأكثر شيوعاً لتشقق المكون وفشله. لا يمكن المبالغة في تقدير هذا الخطر.

الموازنة بين الدقة والتكلفة

في حين أن التشغيل الآلي بعد التلبيد ضروري للدقة، فإنه يضيف أيضاً وقتاً وتكلفة كبيرة لعملية التصنيع. الهدف هو تحسين عملية التلبيد لتقليل كمية المادة التي تحتاج إلى إزالتها لاحقاً.

التلوث أثناء المناولة

يكون المكون عرضة للتلوث بعد خروجه من الفرن. يمكن للزيوت أو الأوساخ أو حتى بصمات الأصابع أن تتداخل مع التصاق وأداء المعالجات السطحية اللاحقة. المناولة النظيفة ضرورية.

اتخاذ الخيار الصحيح لهدفك

ستعتمد خطوات ما بعد التلبيد المحددة التي تعطيها الأولوية كلياً على التطبيق المقصود للمكون النهائي.

- إذا كان تركيزك الأساسي هو تحقيق أبعاد دقيقة: يتضمن مسارك الحرج التجليخ الدقيق والتشغيل الآلي والقياسات لتلبية التفاوتات الضيقة.

- إذا كان تركيزك الأساسي هو ضمان أقصى قدر من المتانة: ركز على التبريد المتحكم فيه لمنع الشقوق الدقيقة واختر المعالجات السطحية المصممة لمقاومة التآكل والتآكل.

- إذا كان تركيزك الأساسي هو تحسين الخصائص الوظيفية: ستكون أولويتك هي مراحل التنظيف والمعالجة السطحية التي تعزز خصائص محددة مثل الموصلية أو التوافق الحيوي.

في نهاية المطاف، فإن معالجة ما بعد التلبيد هي ما يحقق الإمكانات الهندسية الكاملة للمكون الملبد.

جدول ملخص:

| المرحلة | العمليات الرئيسية | الهدف الأساسي |

|---|---|---|

| المرحلة 1: الإزالة الآمنة | التبريد المتحكم فيه، الفحص الأولي | منع الصدمة الحرارية، تحديد العيوب |

| المرحلة 2: التشطيب الميكانيكي | القطع، التجليخ، إزالة الحواف | تحقيق أبعاد وتفاوتات دقيقة |

| المرحلة 3: تعزيز السطح | تطبيق الطلاءات، التنظيف | تحسين مقاومة التآكل، الموصلية، إلخ. |

هل أنت مستعد لإتقان عملية ما بعد التلبيد لديك؟

تتخصص KINTEK في المعدات المخبرية والمواد الاستهلاكية اللازمة لكل مرحلة - بدءاً من أفران التلبيد القوية ذات ضوابط التبريد الدقيقة وصولاً إلى أدوات التشطيب والمعالجة السطحية. نحن نخدم المختبرات والمصنعين الذين يحتاجون إلى مكونات موثوقة وعالية الأداء.

دعنا نساعدك في ضمان السلامة الهيكلية والأبعاد الدقيقة وخصائص السطح المحسّنة لتطبيقك النهائي. اتصل بخبرائنا اليوم لمناقشة احتياجاتك المحددة ومعرفة كيف يمكن لـ KINTEK إضافة قيمة إلى سير عملك.

دليل مرئي

المنتجات ذات الصلة

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن أنبوبي معملي رأسي من الكوارتز

- فرن التلدين بالتفريغ الهوائي

يسأل الناس أيضًا

- ما هو التلبيد الفراغي؟ تحقيق نقاء وأداء لا مثيل لهما للمواد المتقدمة

- هل يستخدم التلبيد الانتشار؟ الآلية الذرية لبناء مواد أقوى

- ما هي مزايا التلبيد الفراغي؟ تحقيق نقاء وقوة وأداء فائقين

- أين يتم استخدام الأفران الفراغية؟ ضرورية لصناعات الطيران والطب والتصنيع عالي التقنية

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة