في جوهرها، الكربنة هي عملية معالجة حرارية تقسي سطح مكونات الفولاذ منخفض الكربون، مما يخلق سطحًا خارجيًا مقاومًا للتآكل مع الحفاظ على داخل أكثر ليونة ومتانة. تتمثل مزاياها الرئيسية في تحسين كبير في قوة التعب والصلابة السطحية. تتمثل السلبيات الرئيسية في تعقيد العملية، والمخاطر البيئية والسلامة المحتملة، والتكاليف التي تختلف بشكل كبير اعتمادًا على الطريقة المحددة المستخدمة.

إن قرار استخدام الكربنة ليس مجرد مسألة علم مواد؛ بل هو مسألة استراتيجية تصنيع. يعتمد الخيار الصحيح على موازنة الأداء العالي الذي توفره مقابل التكلفة الإجمالية، والتي تشمل معدات رأس المال، وتعقيد التشغيل، ومتطلبات ما بعد المعالجة.

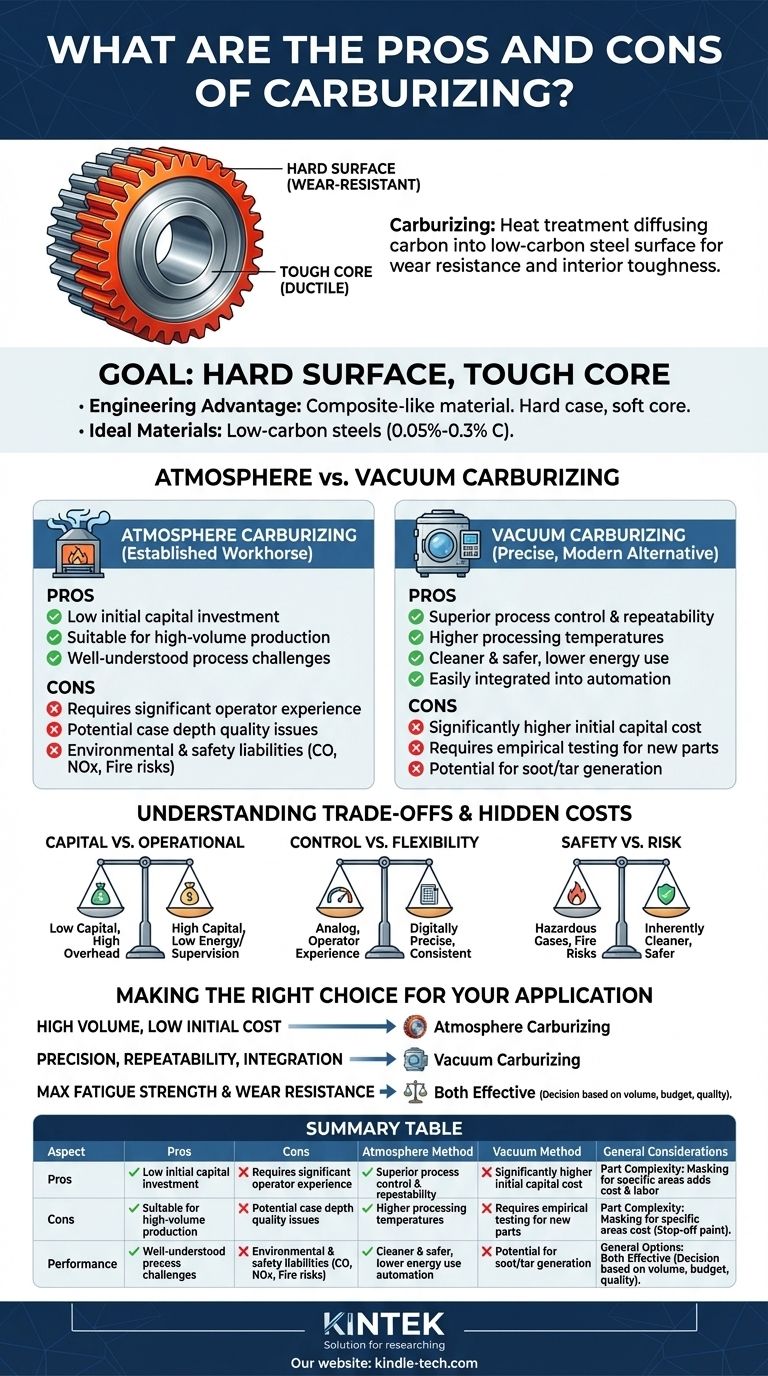

هدف الكربنة: سطح صلب، قلب متين

ما هي الكربنة؟

الكربنة هي عملية تقسية الغلاف تتضمن نشر ذرات الكربون في سطح جزء من الفولاذ منخفض الكربون. عن طريق تسخين الفولاذ في بيئة غنية بالكربون، تمتص الطبقة السطحية الكربون، مما يسمح لها بأن تصبح أكثر صلابة بشكل ملحوظ بعد التبريد السريع.

الميزة الهندسية

تنشئ هذه العملية مادة شبيهة بالمركب. يوفر الغلاف الصلب وعالي الكربون مقاومة ممتازة للتآكل والاحتكاك وفشل التعب. وفي الوقت نفسه، يحتفظ اللب الأكثر ليونة ومنخفض الكربون بمتانته وقابليته للطرق، مما يسمح للمكون بامتصاص الصدمات ومقاومة الكسر الكارثي.

المواد المثالية

تم تصميم الكربنة خصيصًا للفولاذ منخفض الكربون، وعادة ما يتراوح محتوى الكربون فيه من 0.05٪ إلى 0.3٪. تتمتع هذه الفولاذ بالمتانة المطلوبة للقلب ولكنها تفتقر إلى الصلابة الكامنة للتطبيقات السطحية المتطلبة.

مقارنة الطرق الرئيسية: الغلاف الجوي مقابل الفراغ

يعد اختيار طريقة الكربنة هو القرار الأكثر أهمية، لأنه يحدد التكلفة والدقة والتعقيد التشغيلي.

كربنة الغلاف الجوي: الحصان العامل الراسخ

تتضمن هذه الطريقة التقليدية تسخين الأجزاء في فرن مملوء بغاز داخلي غني بالكربون، وغالبًا ما يحتوي على أول أكسيد الكربون (CO).

تتمثل المزايا الأساسية في انخفاض تكلفة رأس المال الأولية وملاءمتها للإنتاج بكميات كبيرة. نظرًا لاستخدامه لعقود، فإن تحديات عمليته مفهومة جيدًا.

ومع ذلك، فإنه يتطلب خبرة كبيرة من المشغل لتحقيق نتائج قابلة للتكرار. يجب تكييف المعدات بعناية إذا تم إيقاف تشغيلها، ويمكن أن تؤدي العملية إلى مشكلات في جودة عمق الغلاف تتطلب سماحات مواد أكبر للتشغيل الآلي اللاحق.

كربنة الفراغ: البديل الدقيق والحديث

تُعرف هذه الطريقة أيضًا باسم الكربنة منخفضة الضغط، حيث يتم وضع الأجزاء في فراغ قبل إدخال غاز هيدروكربوني (مثل الأسيتيلين أو البروبان) عند درجات حرارة عالية.

تتمثل مزاياها الرئيسية في التحكم الفائق في العملية وقابليتها للتكرار، والتي غالبًا ما تتم إدارتها بواسطة نماذج حاسوبية دقيقة. وهي تسمح بدرجات حرارة معالجة أعلى، ويتم دمجها بسهولة في خلايا التصنيع المؤتمتة، وتستهلك الطاقة فقط عند تشغيل دورة.

العيب الرئيسي هو التكلفة الرأسمالية الأولية الأعلى بكثير. على الرغم من أنها مؤتمتة للغاية، إلا أنها لا تزال تتطلب اختبارًا تجريبيًا لتحسين الدورات للأجزاء الجديدة ويمكن أن تنتج السخام أو القطران إذا لم يتم التحكم في معلمات الغاز بعناية.

فهم المفاضلات والتكاليف الخفية

إن قائمة بسيطة "بالمزايا مقابل العيوب" غير كافية. يكمن القرار الحقيقي في فهم العوامل المتنافسة للتكلفة والجودة والسلامة.

الاستثمار الرأسمالي مقابل النفقات التشغيلية

تعتبر كربنة الغلاف الجوي أرخص في الإعداد ولكنها قد تكون أكثر تكلفة في التشغيل بسبب الحاجة إلى توليد الغاز المستمر، ومراقبة العملية، والمشغلين ذوي الخبرة.

تتمتع كربنة الفراغ بحاجز دخول مرتفع بسبب تكلفة المعدات ولكنها توفر استهلاكًا أقل للطاقة ويمكن تشغيلها بأقل قدر من الإشراف المباشر بمجرد برمجتها.

التحكم في العملية مقابل المرونة

توفر كربنة الفراغ تحكمًا رقميًا دقيقًا في عمق الغلاف وتوزيع الكربون، مما يؤدي إلى اتساق أعلى من جزء لآخر.

تعتبر كربنة الغلاف الجوي عملية راسخة ولكنها "تناظرية" أكثر. إنها تعتمد بشكل كبير على المعرفة التجريبية للفنيين لاستكشاف الأخطاء وإصلاحها والحفاظ على الجودة.

المسؤوليات البيئية والسلامة

هذا عيب حاسم لكربنة الغلاف الجوي. يتطلب مراقبة مستمرة للغازات الخطرة مثل أول أكسيد الكربون وأكاسيد النيتروجين، والتخلص من زيوت التبريد الملوثة، وإدارة مخاطر الحريق الكبيرة من الغازات القابلة للاحتراق.

تعتبر كربنة الفراغ أنظف وأكثر أمانًا بطبيعتها، مما يقضي إلى حد كبير على خطر التعرض للغازات السامة والنيران المفتوحة.

تعقيد الجزء والإخفاء

لكلتا الطريقتين، قد يصبح تقسية مناطق محددة فقط من الجزء مكلفًا ويتطلب عمالة كثيفة. يتطلب ذلك تطبيق طلاء "مانع" خاص لمنع انتشار الكربون، مما يضيف خطوة يدوية ويزيد التكلفة الإجمالية لكل جزء. في مثل هذه الحالات، قد تكون المعالجة بالحث الحراري بديلاً أكثر كفاءة.

اتخاذ الخيار الصحيح لتطبيقك

لاختيار الطريقة المناسبة، يجب عليك مواءمة إمكانيات العملية مع هدف التصنيع الأساسي الخاص بك.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة مع الحد الأدنى من الاستثمار الأولي: تعتبر كربنة الغلاف الجوي خيارًا مثبتًا وفعالاً من حيث التكلفة، شريطة أن تتمكن من إدارة التكاليف البيئية والتشغيلية.

- إذا كان تركيزك الأساسي هو الدقة وقابلية التكرار والتكامل في خلية تصنيع نظيفة: تعتبر كربنة الفراغ متفوقة، على الرغم من تكلفتها الأولية الأعلى، بسبب تحكمها الدقيق وتأثيرها البيئي المنخفض.

- إذا كان تركيزك الأساسي هو زيادة قوة التعب ومقاومة التآكل على الفولاذ منخفض الكربون: كلتا الطريقتين فعالان للغاية، وسيرتكز القرار بالكامل على حجم إنتاجك وميزانيتك ومتطلبات اتساق الجودة.

إن فهم هذه المفاضلات الأساسية يمكّنك من اختيار عملية التقسية التي لا تتوافق فقط مع مواصفات المواد الخاصة بك، ولكن مع استراتيجية التصنيع بأكملها.

جدول ملخص:

| الجانب | الإيجابيات | السلبيات |

|---|---|---|

| الأداء | سطح صلب ومقاوم للتآكل؛ قلب متين وقابل للطرق؛ قوة تعب عالية | مناسب فقط للفولاذ منخفض الكربون (0.05-0.3٪ كربون) |

| طريقة الغلاف الجوي | تكلفة أولية أقل؛ راسخة للحجم الكبير | تتطلب مشغلين خبراء؛ مخاطر بيئية/سلامة (CO، NOx)؛ نفقات تشغيلية أعلى |

| طريقة الفراغ | دقة وتكرار فائقان؛ أنظف وأكثر أمانًا؛ استهلاك طاقة أقل عند الخمول | تكلفة رأسمالية أولية عالية؛ تتطلب تحسين الدورة للأجزاء الجديدة |

| اعتبارات عامة | تنشئ مادة شبيهة بالمركب مثالية للتطبيقات الصعبة | عملية معقدة؛ احتمال تكون السخام/القطران؛ إخفاء المانع يضيف تكلفة وعمالة |

هل أنت مستعد لتحسين أداء مكونك باستخدام المعالجة الحرارية الصحيحة؟

في KINTEK، نحن متخصصون في توفير المعدات المخبرية والمواد الاستهلاكية اللازمة لدعم العمليات المتقدمة مثل الكربنة. سواء كنت تقوم بتطوير مواد جديدة أو ضمان مراقبة الجودة في التصنيع، فإن حلولنا تساعدك على تحقيق نتائج دقيقة وقابلة للتكرار.

دعنا نناقش كيف يمكننا دعم احتياجات مختبرك. اتصل بخبرائنا اليوم للحصول على استشارة شخصية!

دليل مرئي

المنتجات ذات الصلة

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

- فرن التلدين بالتفريغ الهوائي

- فرن جو متحكم فيه بدرجة حرارة 1400 درجة مئوية مع غاز النيتروجين والجو الخامل

- فرن جو متحكم فيه بدرجة حرارة 1700 درجة مئوية فرن جو خامل نيتروجين

- فرن معالجة حرارية بالفراغ من الموليبدينوم

يسأل الناس أيضًا

- هل يمكن تسخين غاز النيتروجين؟ استغل الحرارة الخاملة للدقة والسلامة

- ما الذي يوفر جوًا خاملًا؟ حقق السلامة والنقاء باستخدام النيتروجين أو الأرجون أو ثاني أكسيد الكربون

- ما هو مثال على الغلاف الجوي الخامل؟ اكتشف أفضل غاز لعمليتك

- لماذا يستخدم النيتروجين في الفرن؟ درع فعال من حيث التكلفة للعمليات عالية الحرارة

- ما هي المعالجة الحرارية في جو خامل؟ احمِ معادنك من الأكسدة ونزع الكربنة