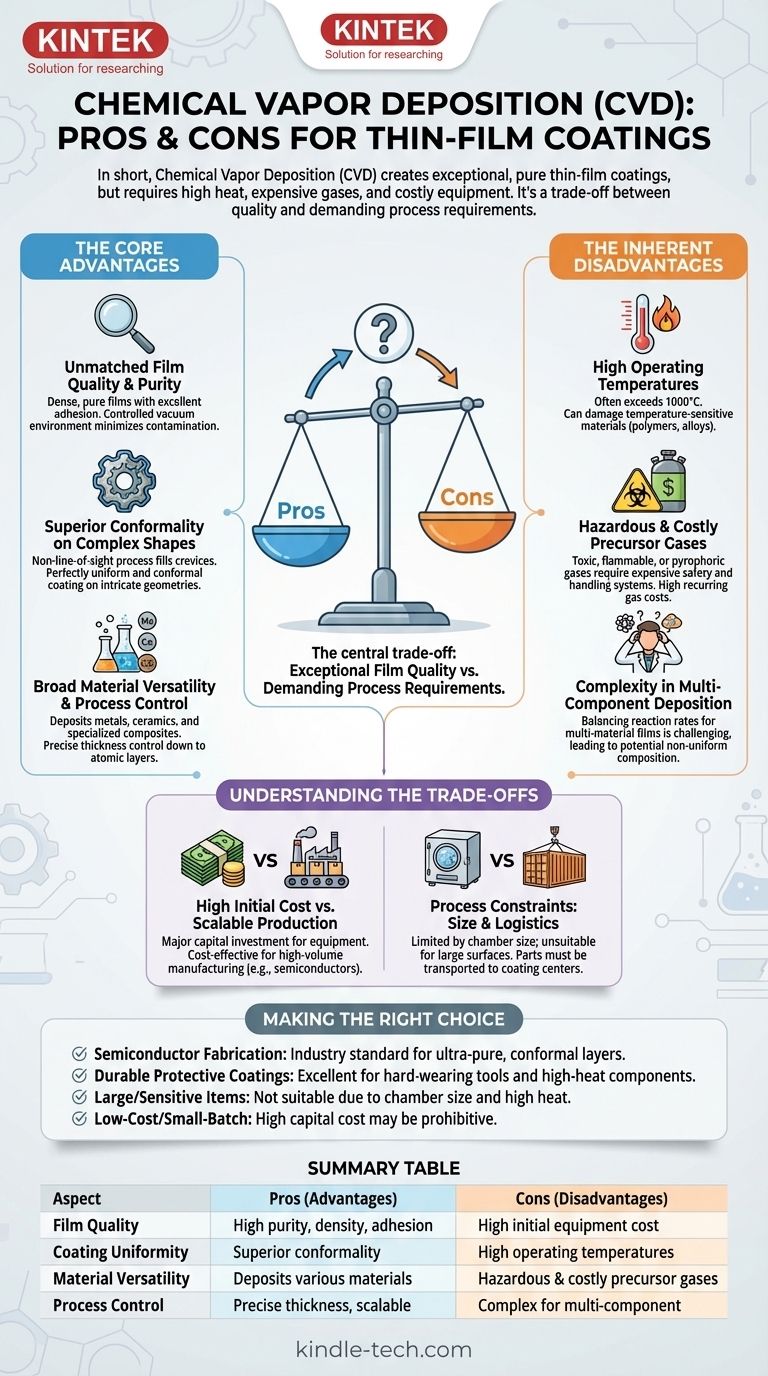

باختصار، يُعد الترسيب الكيميائي للبخار (CVD) طريقة متفوقة لإنتاج طلاءات أغشية رقيقة نقية للغاية وموحدة ومتينة، حتى على الأسطح المعقدة. ومع ذلك، فإن مزاياه تتوازن مع عيوب كبيرة، بما في ذلك درجات حرارة التشغيل العالية التي يمكن أن تلحق الضرر بالمواد الحساسة، واستخدام غازات أولية قد تكون خطرة ومكلفة، وتكاليف المعدات الأولية المرتفعة.

المفاضلة المركزية في CVD هي الاختيار بين جودة الفيلم الاستثنائية ومتطلبات العملية الصعبة التي تستلزمها. إنه المعيار الذهبي للتطبيقات التي يمكن أن تتحمل الحرارة العالية وتبرر الاستثمار، ولكنه غير عملي للركائز الحساسة للحرارة أو العمليات الصغيرة ذات الميزانية المنخفضة.

المزايا الأساسية لـ CVD

الترسيب الكيميائي للبخار ليس مجرد تقنية واحدة، بل هو عائلة من العمليات المبنية على مبدأ قوي: بناء فيلم صلب من الذرات باستخدام التفاعلات الكيميائية من الطور الغازي. يمنحه هذا الأساس العديد من المزايا المميزة.

جودة ونقاء الفيلم لا مثيل لهما

يتفوق CVD في إنشاء أفلام كثيفة ونقية وذات التصاق ممتاز بالركيزة.

نظرًا لأن العملية تستخدم غازات أولية عالية النقاء في بيئة فراغ محكومة، يتم تقليل مصادر التلوث. غالبًا ما تكون الأفلام الناتجة قريبة من كثافتها النظرية وتظهر نقاءً استثنائيًا.

مطابقة فائقة على الأشكال المعقدة

إحدى أهم مزايا CVD هي طبيعته غير المباشرة.

تخيل محاولة طلاء جزء محرك معقد باستخدام علبة رش (عملية مباشرة)؛ ستفوت حتمًا بعض البقع في الشقوق وعلى الجانب الخلفي. ومع ذلك، فإن CVD أشبه بملء الغرفة ببخار يتكثف بالتساوي على كل سطح مكشوف.

يسمح هذا بترسيب طلاء موحد ومطابق تمامًا على الأشكال الهندسية المعقدة، وداخل القنوات، وعلى المكونات ذات الأشكال غير المنتظمة — وهو إنجاز مستحيل للعديد من طرق الترسيب الأخرى.

تنوع المواد الواسع والتحكم في العملية

الطبيعة الكيميائية لـ CVD تجعله متعدد الاستخدامات بشكل لا يصدق. من خلال تغيير الغازات الأولية، يمكن للمشغلين ترسيب مجموعة واسعة من المواد، بما في ذلك المعادن والسيراميك والمواد المركبة المتخصصة للغاية.

يسمح هذا بضبط خصائص الفيلم بدقة لتطبيقات محددة، مثل الصلابة العالية، ومقاومة التآكل، أو الخصائص الكهربائية المحددة. توفر العملية أيضًا تحكمًا دقيقًا في سمك الفيلم، وصولاً إلى طبقة ذرية واحدة، وهو أمر بالغ الأهمية لتصنيع أشباه الموصلات والإلكترونيات المتقدمة.

العيوب المتأصلة في CVD

التفاعلات الكيميائية نفسها التي تمنح CVD قوتها هي التي تقدم قيودها الأساسية. غالبًا ما تدور هذه التحديات حول الحرارة، وسلامة المواد، وتعقيد العملية.

درجات حرارة التشغيل العالية

غالبًا ما تتطلب عمليات CVD التقليدية درجات حرارة عالية جدًا، تتجاوز أحيانًا 1000 درجة مئوية، لتوفير الطاقة الحرارية اللازمة لتفكيك الغازات الأولية وبدء التفاعل الكيميائي على سطح الركيزة.

يمكن أن تتسبب هذه الحرارة العالية في تلف أو تدمير المواد الحساسة للحرارة، مثل البوليمرات أو بعض السبائك المعدنية، مما يحد بشدة من أنواع الركائز التي يمكن طلاؤها. بينما توجد متغيرات ذات درجة حرارة منخفضة مثل CVD المعزز بالبلازما (PECVD)، فإنها تقدم مجموعة خاصة بها من التعقيدات.

غازات أولية خطرة ومكلفة

غالبًا ما تكون الغازات المستخدمة في CVD سامة أو قابلة للاشتعال أو قابلة للاشتعال تلقائيًا (تشتعل عند ملامستها للهواء). وهذا يتطلب أنظمة أمان ومعالجة وعادم متطورة ومكلفة، مما يزيد من التكلفة الإجمالية وتعقيد التشغيل.

علاوة على ذلك، يمكن أن تكون الغازات المتخصصة عالية النقاء المطلوبة نفقات متكررة كبيرة، خاصة للمواد المتقدمة.

التعقيد في الترسيب متعدد المكونات

بينما يتفوق CVD في ترسيب المواد الفردية، قد يكون إنشاء أفلام ذات مكونات متعددة (مثل سبائك محددة) أمرًا صعبًا.

لكل غاز أولي معدل تفاعل خاص به وخصائص ترسيب فريدة. يتطلب الترسيب المشترك لمواد متعددة موازنة هذه المتغيرات بشكل مثالي، وهو ما يمكن أن يكون تحديًا كبيرًا في الهندسة الكيميائية، مما يؤدي أحيانًا إلى تكوين غير موحد.

فهم المفاضلات

يتطلب اختيار CVD فهمًا واضحًا لآثاره العملية والمالية. نادرًا ما يتعلق القرار بالخير مقابل الشر، بل يتعلق بأي مجموعة من التنازلات تتوافق مع أهداف مشروعك.

التكلفة الأولية العالية مقابل الإنتاج القابل للتوسع

تمثل أنظمة CVD استثمارًا رأسماليًا كبيرًا. تعتبر غرفة الفراغ، وأنظمة توصيل الغاز، وعناصر التسخين، ومعدات السلامة باهظة الثمن.

ومع ذلك، بالنسبة للتصنيع بكميات كبيرة، يمكن أن يصبح CVD فعالاً للغاية من حيث التكلفة. فمعدلات الترسيب العالية، وقابلية التوسع، والإنتاجية العالية تعني أن التكلفة لكل وحدة يمكن أن تكون منخفضة جدًا بمجرد إجراء الاستثمار الأولي، مما يجعله عنصرًا أساسيًا في صناعات مثل تصنيع أشباه الموصلات.

قيود العملية: الحجم واللوجستيات

يقتصر CVD على الحجم المادي لغرفة الفراغ. وهذا يجعله غير عملي لطلاء الأسطح الكبيرة جدًا.

بالإضافة إلى ذلك، يتم تنفيذ العملية دائمًا تقريبًا في مركز طلاء متخصص، مما يعني أنه يجب شحن الأجزاء وتفكيكها إلى مكونات فردية للطلاء ثم إعادة تجميعها. هذه التكاليف اللوجستية غير مناسبة لجميع التطبيقات.

اتخاذ القرار الصحيح لهدفك

يجب أن تكون المتطلبات المحددة لتطبيقك هي الدليل النهائي في تحديد ما إذا كنت ستستخدم CVD.

- إذا كان تركيزك الأساسي هو تصنيع أشباه الموصلات: CVD هو معيار صناعي لأن قدرته على إنشاء طبقات فائقة النقاء وفائقة الرقة ومطابقة تمامًا لا يمكن التفاوض عليها.

- إذا كان تركيزك الأساسي هو إنشاء طلاءات واقية متينة: CVD هو خيار ممتاز لطلاء الأدوات عالية التحمل أو مكونات المحرك التي يمكنها تحمل درجات الحرارة العالية، حيث ينتج أفلامًا كثيفة وعالية الالتصاق.

- إذا كان تركيزك الأساسي هو طلاء عناصر كبيرة أو مواد حساسة للحرارة: يجب عليك البحث عن بدائل، حيث أن قيود حجم غرفة CVD ومتطلبات الحرارة العالية تجعله غير مناسب.

- إذا كان تركيزك الأساسي هو البحث والتطوير منخفض التكلفة أو الإنتاج على دفعات صغيرة: قد تكون النفقات الرأسمالية العالية لنظام CVD باهظة، وقد توفر طرق أخرى عائدًا أفضل على الاستثمار.

في النهاية، يتعلق اختيار تقنية الترسيب بمطابقة قدرات العملية مع المتطلبات غير القابلة للتفاوض لمشروعك.

جدول الملخص:

| الجانب | الإيجابيات (المزايا) | السلبيات (العيوب) |

|---|---|---|

| جودة الفيلم | نقاء وكثافة عالية والتصاق ممتاز | تكلفة المعدات الأولية عالية |

| توحيد الطلاء | مطابقة فائقة على الأشكال المعقدة | درجات حرارة تشغيل عالية |

| تنوع المواد | يرسب مواد مختلفة (معادن، سيراميك) | غازات أولية خطرة ومكلفة |

| التحكم في العملية | تحكم دقيق في السماكة، قابل للتوسع للإنتاج | معقد للترسيب متعدد المكونات |

هل أنت مستعد لتحقيق طلاءات أغشية رقيقة فائقة الدقة؟

تتخصص KINTEK في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية لجميع احتياجات الترسيب الكيميائي للبخار. سواء كنت تعمل في تصنيع أشباه الموصلات، أو إنشاء طلاءات واقية متينة، أو إجراء أبحاث متقدمة في المواد، فإن حلولنا توفر النقاء والتوحيد والأداء الاستثنائي الذي يتطلبه مختبرك.

اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا في CVD أن تعزز كفاءة عمليتك ونتائج المواد.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

يسأل الناس أيضًا

- ما هي الأنواع المختلفة للأغشية الرقيقة؟ دليل للوظيفة والمواد وطرق الترسيب

- ما هي إمكانيات معالجة أنظمة ICPCVD؟ تحقيق ترسيب طبقات منخفضة الضرر في درجات حرارة منخفضة للغاية

- لماذا تعتبر شبكة المطابقة ضرورية في تقنية ترسيب البخار المعزز بالبلازما بالترددات الراديوية (RF-PECVD) لأفلام السيليكون؟ ضمان استقرار البلازما والترسيب الموحد

- ما هو الفرق بين ترسيب البخار الكيميائي بالبلازما (plasma CVD) وترسيب البخار الكيميائي الحراري (thermal CVD)؟ اختر الطريقة المناسبة للركيزة الخاصة بك

- ما هي عملية الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) في أشباه الموصلات؟ تمكين ترسيب الأغشية الرقيقة في درجات حرارة منخفضة