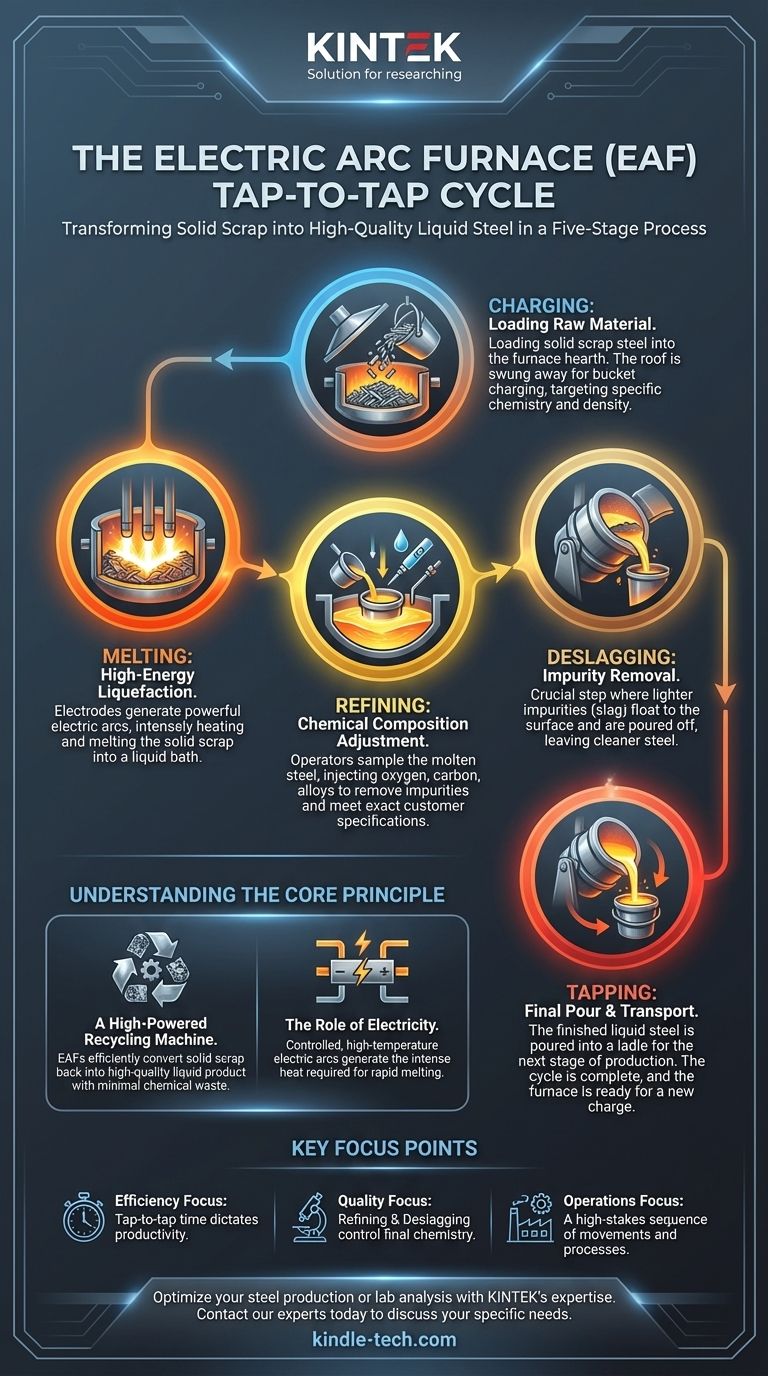

تُعرف الدورة التشغيلية لفرن القوس الكهربائي (EAF) بدورة الصب إلى الصب. تتكون هذه العملية عالية الكفاءة من خمس مراحل متميزة: الشحن، والصهر، والتنقية، وإزالة الخبث، والصب. كل مرحلة هي خطوة حاسمة في تحويل خردة المعادن الصلبة إلى فولاذ سائل عالي الجودة.

لا يقوم فرن القوس الكهربائي بإذابة المعدن فحسب؛ بل ينفذ تسلسلاً دقيقًا وعالي الطاقة لإعادة تدوير الخردة إلى منتج مكرر بتركيب كيميائي محدد، كل ذلك ضمن دورة تُقاس من لحظة سكب الفولاذ (صبه) حتى الدورة التالية.

تحليل مفصل لدورة فرن القوس الكهربائي

دورة الصب إلى الصب بأكملها هي عملية منسقة بعناية مصممة للسرعة ومراقبة الجودة. تبدأ بفرن بارد وفارغ وتنتهي وهو جاهز للشحنة التالية.

المرحلة 1: شحن الفرن

الشحن هو عملية تحميل المواد الخام، وخاصة خردة الفولاذ، في الفرن.

يتم إبعاد سقف الفرن، الذي يحمل الأقطاب الكهربائية، للسماح للدلاء الكبيرة بإسقاط الخردة مباشرة في الوعاء الرئيسي أو القلب. يتم اختيار هذه الشحنة الأولية بعناية لتحقيق التركيب الكيميائي والكثافة المستهدفين.

المرحلة 2: الصهر

هذه هي المرحلة الأكثر استهلاكًا للطاقة، حيث يتم استخدام كمية هائلة من الكهرباء لصهر الخردة الصلبة.

يتم إنزال ثلاثة أقطاب كهربائية من الجرافيت أو الكربون عبر فتحات في سقف الفرن. يتم إشعال قوس كهربائي قوي بين الأقطاب الكهربائية وخردة المعدن، مما يولد حرارة شديدة تذيب الشحنة إلى حمام سائل.

المرحلة 3: التنقية

بمجرد صهر الفولاذ، يتحول التركيز من الصهر إلى تعديل تركيبه الكيميائي.

أثناء التنقية، يأخذ المشغلون عينات من الحمام المنصهر للتحقق من كيميائيته. قد يقومون بحقن الأكسجين والكربون وسبائك أخرى لإزالة الشوائب والوصول بالفولاذ إلى المواصفات الدقيقة التي يطلبها العميل.

المرحلة 4: إزالة الخبث

تتضمن هذه الخطوة الحاسمة إزالة الشوائب، المعروفة باسم الخبث، من الفولاذ المصهور.

تطفو الشوائب، الأخف من الفولاذ، على السطح لتشكل طبقة خبث سائلة. يتم إمالة الفرن بعناية لصب هذا الخبث من خلال باب الخبث، تاركًا وراءه الفولاذ السائل المنقى الأنظف.

المرحلة 5: الصب

الصب هو المرحلة النهائية، حيث يتم سكب الفولاذ السائل النهائي من الفرن.

يتم إمالة الفرن في الاتجاه المعاكس لإزالة الخبث، مما يسمح للفولاذ المصهور بالتدفق عبر فتحة تصريف، أو ثقب الصب، إلى مغرفة. ثم تنقل هذه المغرفة الفولاذ إلى المرحلة التالية من عملية الإنتاج، ويكون فرن القوس الكهربائي جاهزًا للشحن مرة أخرى، ليبدأ دورة جديدة.

فهم المبدأ الأساسي

تختلف عملية فرن القوس الكهربائي اختلافًا جوهريًا عن صناعة الصلب الأولية التقليدية. يتم تحديد كفاءتها وغرضها من خلال مكوناتها الأساسية ودورها كجهة لإعادة التدوير.

آلة إعادة تدوير عالية الطاقة

فرن القوس الكهربائي هو في الأساس وحدة إعادة تدوير قوية. وظيفتها الأساسية هي أخذ مادة صلبة وباردة (خردة الفولاذ) وتحويلها مرة أخرى إلى منتج سائل عالي الجودة بأقل قدر من النفايات الكيميائية.

وعاء الفرن الرئيسي عبارة عن غلاف فولاذي مبطن بمادة مقاومة للحرارة مصممة لتحمل درجات الحرارة القصوى. يقع الهيكل بأكمله على حامل يمكن إمالته بواسطة محركات هيدروليكية أو كهربائية، مما يتيح الإجراءات الدقيقة لإزالة الخبث والصب.

دور الكهرباء

تعتمد العملية بالكامل على الطاقة الكهربائية الموردة عبر قضبان التوصيل النحاسية الضخمة إلى الأقطاب الكهربائية. إن القدرة على توليد قوس متحكم فيه وعالي الحرارة هي ما يجعل الصهر السريع لأطنان من الفولاذ ممكنًا.

نقاط التركيز الرئيسية لعملية فرن القوس الكهربائي

لفهم الدورة، ضع في اعتبارك أي جانب هو الأكثر صلة بهدفك.

- إذا كان تركيزك الأساسي على الكفاءة: فإن "وقت الصب إلى الصب" هو المقياس الوحيد الأكثر أهمية، لأنه يحدد إنتاجية الفرن.

- إذا كان تركيزك الأساسي على جودة المواد: فإن مراحل التنقية وإزالة الخبث هي الأكثر أهمية، حيث يتم التحكم بدقة في كيمياء المنتج النهائي.

- إذا كان تركيزك الأساسي على العمليات: فإن الدورة بأكملها هي تسلسل عالي المخاطر من الحركات الميكانيكية (الإمالة، تأرجح السقف) والعمليات الكهربائية والكيميائية المكثفة.

دورة فرن القوس الكهربائي هي درس رئيسي في التصنيع عالي الطاقة والمتحكم فيه.

جدول ملخص:

| المرحلة | الإجراء الرئيسي | الهدف الأساسي |

|---|---|---|

| 1. الشحن | تحميل خردة الفولاذ في الفرن | إعداد المادة الخام للصهر |

| 2. الصهر | استخدام الأقواس الكهربائية لصهر الخردة | إنشاء حمام فولاذي سائل |

| 3. التنقية | حقن الأكسجين/الكربون، إضافة السبائك | تحقيق التركيب الكيميائي المستهدف |

| 4. إزالة الخبث | إمالة الفرن لإزالة الشوائب | تنقية الفولاذ المصهور عن طريق إزالة الخبث |

| 5. الصب | سكب الفولاذ النهائي في مغرفة | نقل المنتج النهائي للصب |

قم بتحسين إنتاج الفولاذ أو تحليلات المختبر لديك بخبرة KINTEK.

سواء كنت تقوم بتشغيل فرن قوس كهربائي أو تحليل الفولاذ الناتج، توفر KINTEK معدات المختبر والمواد الاستهلاكية المتينة التي تحتاجها للتحكم الدقيق في درجة الحرارة، وأخذ العينات بدقة، واختبار المواد الموثوق به. تم تصميم أفراننا وأقطابنا الكهربائية وموادنا المقاومة للحرارة لتحمل الظروف القاسية لإنتاج المعادن ومراقبة الجودة.

دعنا نساعدك في تعزيز الكفاءة والجودة في مختبرك أو منشأة الإنتاج الخاصة بك.

اتصل بخبرائنا اليوم لمناقشة احتياجاتك المحددة.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- كيف يؤثر التجانس بالموجات فوق الصوتية على الزيوليت المشتق من رماد الفحم؟ عزز بنية المواد الخاصة بك اليوم

- ما هو الفرق بين الفرن الصناعي وفرن المختبر الكهربائي؟ اختر نظام التسخين المناسب

- ما هي العوامل التي تؤثر على انتقال الحرارة؟ إتقان المتغيرات الرئيسية للحصول على أداء حراري مثالي

- ما هو نطاق الرش؟ تحقيق أغشية رقيقة عالية الجودة لأي تطبيق

- ما هي وظيفة نظام الترشيح المخبري في التسييل المائي الحراري؟ زيادة إنتاج الكتلة الحيوية

- ما هي أنواع المواد التي يمكن استخدامها في التصنيع بالإضافة؟ استكشف البوليمرات والمعادن والمركبات

- ما هي الآثار الجانبية لمقطر الكانابيديول (CBD)؟ فهم الآثار الخفيفة والمخاطر الحرجة

- ما هي المكونات الرئيسية الثلاثة للكتلة الحيوية؟ كشف أسرار السليلوز، والهيميسليلوز، واللجنين