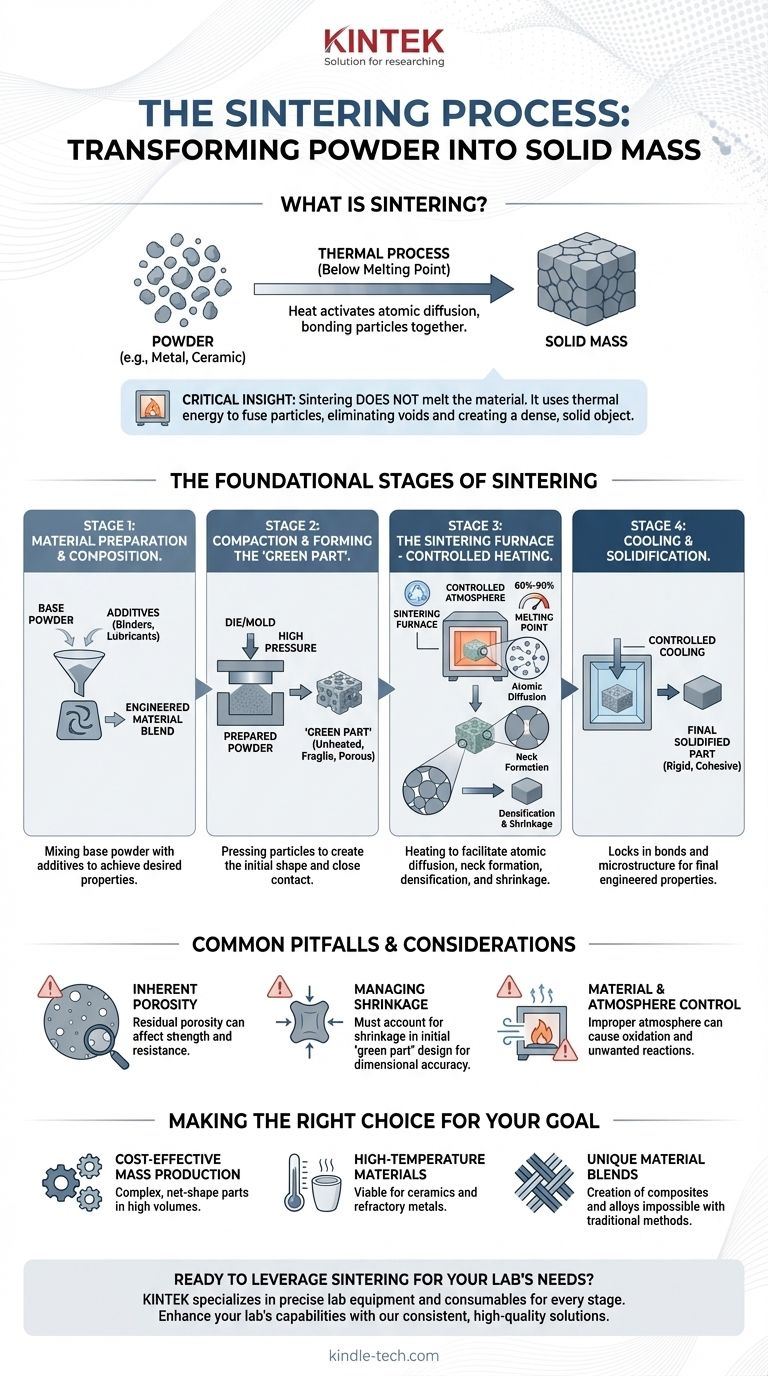

في جوهره، التلبيد هو عملية حرارية تحول المسحوق إلى كتلة صلبة. ويتم تحقيق ذلك عن طريق تسخين المادة إلى درجة حرارة أقل من نقطة انصهارها، مما يتسبب في ترابط الجسيمات الفردية معًا. يمكن تقسيم العملية الأساسية إلى ثلاث مراحل أساسية: تحضير المسحوق وتشكيله، وتسخينه في بيئة خاضعة للرقابة، وأخيرًا، تبريد الجزء المتصلب.

الرؤية الحاسمة هي أن التلبيد لا يذيب المادة. بدلاً من ذلك، فإنه يستخدم الطاقة الحرارية لتنشيط انتشار الذرات، مما يتسبب في اندماج الجسيمات الفردية، وإزالة الفراغات بينها وإنشاء جسم صلب وكثيف.

المراحل التأسيسية للتلبيد

لفهم العملية، من الأفضل التفكير فيها كرحلة من مجموعة سائبة من الجسيمات إلى مكون واحد متماسك. تلعب كل مرحلة دورًا حاسمًا في تحديد الخصائص النهائية للجزء.

المرحلة 1: تحضير المواد وتكوينها

قبل أن يتمكن أي تشكيل من الحدوث، يجب تحضير المادة الخام. يتضمن ذلك اختيار المسحوق الأساسي وغالبًا خلطه مع عناصر أو إضافات أخرى.

يمكن أن تشمل هذه الإضافات مواد رابطة لتوفير قوة أولية أو مواد تشحيم للمساعدة في مرحلة الضغط. يتم تصميم التركيب الدقيق لتحقيق الخصائص الميكانيكية والفيزيائية النهائية المرغوبة.

المرحلة 2: الضغط وتشكيل "الجزء الأخضر"

يتم بعد ذلك تحميل المسحوق المحضر في قالب أو مصفوفة ويتم ضغطه تحت ضغط عالٍ. الهدف هو دفع الجسيمات إلى اتصال وثيق، مما يخلق الشكل الأولي للمكون.

تُعرف هذه القطعة غير المسخنة، الهشة، وعالية المسامية باسم "الجزء الأخضر" (green part). على الرغم من أنها تحتفظ بشكلها، إلا أنها تتمتع بقوة ميكانيكية قليلة جدًا وهي مجرد سلف للمنتج النهائي.

المرحلة 3: فرن التلبيد - التسخين المتحكم فيه

هذا هو قلب العملية. يتم وضع الجزء الأخضر في فرن ذي جو متحكم فيه ويتم تسخينه إلى درجة حرارة محددة، تتراوح عادة بين 60٪ و 90٪ من نقطة انصهار المادة.

عند هذه الدرجة الحرارة، تبدأ الذرات في الهجرة عبر حدود الجسيمات المتلامسة. هذه العملية، التي تسمى الانتشار الذري (atomic diffusion)، تشكل "عنقًا" عند نقاط تلامس الجسيمات، والتي تنمو تدريجيًا حتى تندمج الجسيمات الفردية.

مع اندماج الجسيمات، تتقلص الفراغات (أو المسام) بينها أو تنغلق تمامًا. يؤدي هذا إلى زيادة الكثافة (densification)، حيث يصبح الجزء أقوى وأكثر صلابة، وانكماش (shrinkage)، حيث يقل حجمه الإجمالي.

المرحلة 4: التبريد والتصلب

بعد الاحتفاظ به عند درجة حرارة التلبيد لفترة محددة مسبقًا، يتم تبريد المكون بطريقة خاضعة للرقابة.

تثبت هذه المرحلة النهائية الروابط والهيكل المجهري المتكون حديثًا في مكانه، مما يسمح للجزء بالتصلب في هيكل صلب ومتماسك بخصائصه الهندسية النهائية.

المزالق والاعتبارات الشائعة

على الرغم من قوة عملية التلبيد، إلا أن لها خصائص متأصلة يجب إدارتها لضمان نتيجة ناجحة. يعد فهم هذه المفاضلات أمرًا بالغ الأهمية لأي تطبيق هندسي.

المسامية المتأصلة

لا يتحقق دائمًا زيادة الكثافة الكاملة. يمكن أن تظل بعض المسامية (porosity) المتبقية (فراغات صغيرة) في الجزء النهائي، والتي يمكن أن تعمل كنقاط تركيز للإجهاد وقد تؤثر على خصائص مثل قوة الشد ومقاومة التعب.

إدارة الانكماش

نظرًا لأن الجزء ينكمش أثناء زيادة كثافته، يجب تصميم "الجزء الأخضر" الأولي ليكون أكبر قليلاً من الأبعاد النهائية المطلوبة. يعد التنبؤ الدقيق بهذا الانكماش والتحكم فيه أمرًا بالغ الأهمية لتحقيق تفاوتات أبعاد دقيقة.

التحكم في المواد والجو

يعتمد نجاح التلبيد بشكل كبير على المادة التي تتم معالجتها والجو داخل الفرن. يمكن أن يؤدي الجو غير المناسب إلى الأكسدة أو تفاعلات كيميائية أخرى غير مرغوب فيها تقوض سلامة الجزء النهائي.

اتخاذ القرار الصحيح لهدفك

التلبيد ليس حلاً يناسب الجميع. وتتجلى مزاياه بشكل أكبر عند تطبيقه على تحديات محددة في التصنيع وعلوم المواد.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم الفعال من حيث التكلفة: يعتبر التلبيد استثنائيًا لإنشاء أجزاء معدنية معقدة وشكل نهائي بكميات كبيرة مع الحد الأدنى من هدر المواد وتقليل الحاجة إلى التشغيل الآلي الثانوي.

- إذا كان تركيزك الأساسي هو المواد ذات درجات الحرارة العالية: إنها واحدة من الطرق القليلة الممكنة لتشكيل السيراميك والمعادن المقاومة للحرارة التي تكون نقاط انصهارها عالية جدًا بحيث لا يمكن صبها عمليًا.

- إذا كان تركيزك الأساسي هو إنشاء خلطات مواد فريدة: تسمح العملية بإنشاء مركبات ومواد سبائكية مصفوفة معدنية سيكون من المستحيل إنتاجها من خلال عمليات الصهر والصب التقليدية.

من خلال فهم هذه المبادئ الأساسية، يمكنك الاستفادة بفعالية من التلبيد لتحويل المواد المسحوقة إلى مكونات قوية وعالية الأداء.

جدول ملخص:

| المرحلة | الإجراء الرئيسي | النتيجة |

|---|---|---|

| 1. التحضير | خلط المسحوق الأساسي مع الإضافات | مزيج المواد المصممة هندسيًا |

| 2. الضغط | ضغط المسحوق في قالب تحت ضغط عالٍ | تشكيل "الجزء الأخضر" الهش |

| 3. التلبيد | التسخين في جو متحكم فيه تحت نقطة الانصهار | اندماج الجسيمات، وزيادة الكثافة، والانكماش |

| 4. التبريد | التصلب المتحكم فيه في الفرن | الجزء النهائي مع الخصائص المثبتة |

هل أنت مستعد للاستفادة من التلبيد لتلبية احتياجات إنتاج المواد في مختبرك؟

تتخصص KINTEK في توفير معدات المختبر الدقيقة والمواد الاستهلاكية المطلوبة لكل مرحلة من مراحل عملية التلبيد. سواء كنت تقوم بتطوير خلطات مواد جديدة، أو إنتاج مكونات سيراميكية معقدة، أو تحتاج إلى أجواء فرن موثوقة، فإن خبرتنا تضمن حصولك على نتائج متسقة وعالية الجودة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم مشاريع التلبيد الخاصة بك وتعزيز قدرات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن التلدين بالتفريغ الهوائي

- فرن جو متحكم فيه بدرجة حرارة 1400 درجة مئوية مع غاز النيتروجين والجو الخامل

يسأل الناس أيضًا

- ما هي مزايا التلبيد الفراغي؟ تحقيق نقاء وقوة وأداء فائقين

- ما هي المزايا الرئيسية للتلبيد الفراغي؟ تحقيق نقاء وأداء فائقين

- كيف يساهم نظام البيئة الفراغية في عملية التلبيد بالضغط الساخن لـ B4C-CeB6؟ اكتشف أقصى كثافة للسيراميك

- ما هي مزايا استخدام فرن التلبيد بالكبس الساخن الفراغي؟ كثافة فائقة لـ Fe3Al النانوي

- ما هي الوظائف التقنية التي يوفرها فرن التلبيد بالضغط الساخن الفراغي؟ تحسين طلاءات سبائك CoCrFeNi