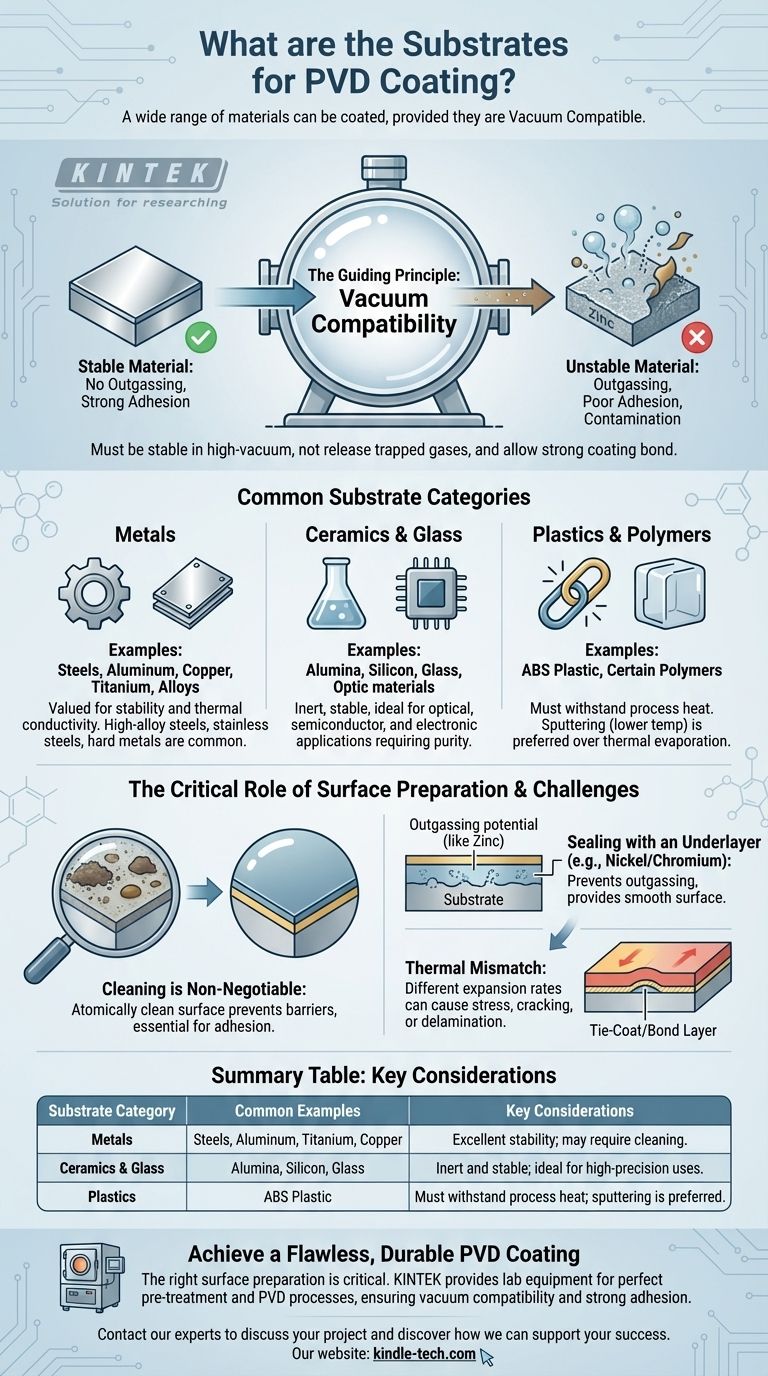

باختصار، يمكن لمجموعة واسعة للغاية من المواد أن تكون بمثابة ركائز لطلاء الترسيب الفيزيائي للبخار (PVD). يشمل ذلك جميع المعادن تقريبًا مثل الفولاذ والألومنيوم والنحاس والتيتانيوم، بالإضافة إلى السيراميك والزجاج وحتى بعض البوليمرات مثل بلاستيك ABS. السمة المميزة ليست فئة المادة نفسها، بل قدرتها على البقاء مستقرة في بيئة فراغ عالية والسماح بالتصاق قوي لمادة الطلاء.

تُحدد مدى ملاءمة الركيزة لطلاء PVD بشكل أقل بنوع المادة المحدد وأكثر بـ توافقها مع الفراغ. أي مادة يمكن أن تظل مستقرة ولا تطلق الغازات أو الملوثات تحت الفراغ يمكن طلاؤها، وغالبًا ما تتطلب معالجات مسبقة محددة لضمان الحصول على طبقة نهائية خالية من العيوب وملتصقة.

المبدأ التوجيهي: التوافق مع الفراغ

ماذا يعني "متوافق مع الفراغ"

تتم عمليات PVD داخل غرفة فراغ عالية. هذه البيئة النقية ضرورية لذرات الطلاء لتنتقل من المصدر إلى الركيزة دون الاصطدام بجزيئات الهواء.

لذلك، يجب ألا تقوم الركيزة المناسبة "بإطلاق الغازات" — أي، لا يمكنها إطلاق الغازات المحبوسة، أو بخار الماء، أو العناصر المتطايرة عند تعرضها للفراغ. يؤدي إطلاق الغازات إلى تلوث الغرفة، ويتداخل مع عملية الطلاء، وينتج عنه ضعف الالتصاق وجودة الفيلم.

لماذا تكون بعض المواد صعبة

المواد التي تحتوي على عناصر ذات ضغط بخاري عالٍ تمثل مشكلة. على سبيل المثال، الفولاذ المجلفن غير مناسب لأن طلاء الزنك سوف يتبخر في الفراغ.

وبالمثل، يمكن لبعض السبائك مثل النحاس الأصفر (الذي يحتوي على الزنك) أن تطلق الغازات، مما يعرض العملية للخطر. ولهذا السبب غالبًا ما تتطلب هذه المواد طبقة مانعة للتسرب قبل أن يتم طلاؤها.

فئات الركائز الشائعة

المعادن

المعادن هي الركائز الأكثر شيوعًا لـ PVD، وهي ذات قيمة لاستقرارها وتوصيلها الحراري.

تقريبًا جميع عائلات المعادن مناسبة، بما في ذلك الفولاذ عالي السبائك، والفولاذ المقاوم للصدأ، والمعادن الصلبة، والألومنيوم، والنحاس، والتيتانيوم، وسبائكها.

السيراميك والزجاج

نظرًا لكونها خاملة ومستقرة تحت الفراغ، فإن السيراميك والزجاج ركائز ممتازة.

تُستخدم بشكل متكرر للطلاءات الوظيفية في التطبيقات البصرية وأشباه الموصلات والإلكترونيات حيث تكون الدقة والنقاء أمرًا بالغ الأهمية.

البلاستيك والبوليمرات

يمكن طلاء بعض أنواع البلاستيك، وأبرزها ABS (أكريلونيتريل بوتادين ستايرين)، بتقنية PVD.

القيود الرئيسية هي درجة الحرارة. يجب أن تكون الركيزة قادرة على تحمل الحرارة المتولدة أثناء عملية PVD. تُجرى عمليات مثل التذرية عند درجات حرارة أقل من التبخير الحراري، مما يجعلها أكثر ملاءمة للمواد الحساسة للحرارة.

الدور الحاسم لإعداد السطح

التنظيف لا غنى عنه

يجب أن يكون سطح الركيزة نظيفًا على المستوى الذري. أي أثر للزيوت أو الأكاسيد أو الغبار أو الملوثات الأخرى سيعمل كحاجز، مما يمنع الطلاء من الالتصاق مباشرة بالركيزة ويؤدي إلى فشله.

الختم بطبقة سفلية

بالنسبة للمواد التي تميل إلى إطلاق الغازات (مثل الزنك أو النحاس الأصفر) أو للتطبيقات الزخرفية التي تتطلب لمسة نهائية لامعة، فإن المعالجة المسبقة ضرورية.

غالبًا ما يتم طلاء الركائز بالكهرباء بطبقات من النيكل والكروم أولاً. يخدم هذا الطلاء غرضين: فهو يغلق الركيزة لمنع إطلاق الغازات ويوفر سطحًا أملسًا ومستقرًا ومتقبلاً للغاية لربط طلاء PVD به.

فهم المفاضلات

تختلف قوة الالتصاق

تعتمد قوة الترابط لطلاء PVD بشكل كبير على مادة الركيزة. يختلف التفاعل بين الطلاء وركيزة الفولاذ اختلافًا جوهريًا عن تفاعله مع ركيزة بلاستيكية.

لإدارة هذا الأمر، غالبًا ما يستخدم المهندسون "طبقات ربط" أو "طبقات رابطة" رقيقة لتحسين الواجهة بين الركيزة والطلاء الوظيفي النهائي.

عدم التطابق الحراري يمكن أن يسبب الإجهاد

تتمدد الركيزة ومادة الطلاء وتتقلص بمعدلات مختلفة عند تسخينها. هذا الاختلاف، المعروف باسم معامل التمدد الحراري (CTE)، يمكن أن يخلق إجهادًا هائلاً في الطلاء.

إذا كان عدم التطابق كبيرًا جدًا، فقد يؤدي إلى تشقق الطلاء أو تقشره، خاصة في التطبيقات ذات التقلبات الكبيرة في درجات الحرارة.

اتخاذ القرار الصحيح لهدفك

يعد اختيار الركيزة الصحيحة وطريقة التحضير أمرًا أساسيًا لنتيجة طلاء ناجحة.

- إذا كان تركيزك الأساسي على المتانة والأداء (مثل أدوات القطع): فإن الركائز المعدنية المستقرة مثل الفولاذ عالي السبائك أو المعادن الصلبة مثالية، حيث تتطلب الحد الأدنى من المعالجة المسبقة بخلاف التنظيف الدقيق.

- إذا كان تركيزك الأساسي على اللمسة النهائية الزخرفية (مثل الحنفيات والمجوهرات): فإن الركائز مثل بلاستيك ABS أو الزنك أو النحاس الأصفر شائعة ولكنها ستحتاج بالتأكيد إلى طبقة سفلية مطلية بالكهرباء لضمان لمسة نهائية خالية من العيوب والتصاق قوي.

- إذا كان تركيزك الأساسي على التطبيقات البصرية أو الإلكترونية: فإن ركائز الزجاج والسيراميك هي المعيار الصناعي نظرًا لاستقرارها المتأصل ونعومتها وخصائصها الكيميائية الخاملة.

في النهاية، تعتمد نتيجة PVD الناجحة على التعامل مع الركيزة وإعدادها بنفس الأهمية التي يُعطى بها للطلاء نفسه.

جدول الملخص:

| فئة الركيزة | أمثلة شائعة | اعتبارات رئيسية |

|---|---|---|

| المعادن | الفولاذ، الألومنيوم، التيتانيوم، النحاس | استقرار ممتاز؛ قد يتطلب التنظيف. |

| السيراميك والزجاج | الألومينا، السيليكون، الزجاج | خامل ومستقر؛ مثالي للاستخدامات عالية الدقة. |

| البلاستيك | بلاستيك ABS | يجب أن يتحمل حرارة العملية؛ التذرية مفضلة. |

هل أنت مستعد لتحقيق طلاء PVD خالٍ من العيوب ومتين على ركيزتك المحددة؟

يعد إعداد السطح الصحيح أمرًا بالغ الأهمية لالتصاق الطلاء وأدائه. في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية اللازمة للمعالجة المسبقة المثالية وعمليات PVD. سواء كنت تعمل بالمعادن أو السيراميك أو البلاستيك، فإن حلولنا تساعد على ضمان التوافق مع الفراغ والالتصاق القوي لتطبيقات مختبرك.

اتصل بخبرائنا اليوم لمناقشة مشروعك واكتشاف كيف يمكننا دعم نجاحك.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- مكثف تفريغ بارد مباشر

- رقائق وصفائح التيتانيوم عالية النقاء للتطبيقات الصناعية

- مبرد مصيدة التبريد الفراغي مصيدة التبريد غير المباشر

يسأل الناس أيضًا

- ما هي طريقة الترسيب الكيميائي بالبخار المنشط بالبلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هو مبدأ الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- كيف تخلق طاقة التردد اللاسلكي (RF) البلازما؟ احصل على بلازما مستقرة وعالية الكثافة لتطبيقاتك

- لماذا تعتبر تقنية PECVD صديقة للبيئة؟ فهم الفوائد الصديقة للبيئة للطلاء المحسن بالبلازما

- ما الفرق بين PECVD و CVD؟ دليل لاختيار عملية ترسيب الأغشية الرقيقة المناسبة