في جوهرها، يمكن تصنيف أفران القوس الكهربائي (EAF) على طول محورين أساسيين: نوع التيار الكهربائي الذي تستخدمه وطريقة نقل الحرارة إلى المادة. الأنواع الأكثر شيوعًا هي أفران التيار المتردد (AC) والتيار المستمر (DC)، والتي تستخدم بشكل أساسي طريقة تسخين القوس المباشر. تُستخدم طريقة القوس غير المباشر الأقل شيوعًا لتطبيقات أكثر تخصصًا.

إن الاختيار بين أنواع الأفران لا يتعلق بما هو "أفضل" عالميًا، بل بما هو الأنسب لهدف تشغيلي محدد. يوازن القرار بين التكلفة الرأسمالية الأولية مقابل كفاءة التشغيل على المدى الطويل، واستهلاك الطاقة، والمواد التي تتم معالجتها.

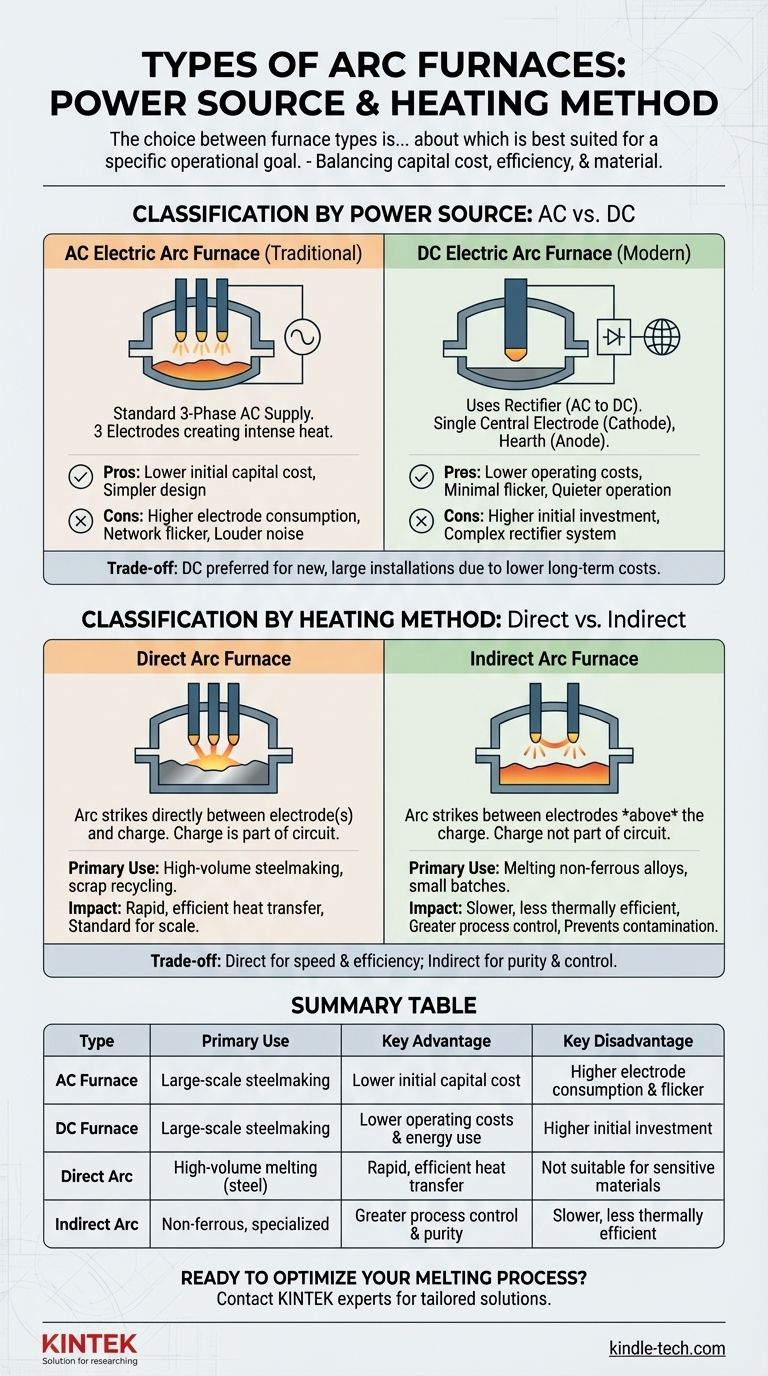

التصنيف حسب مصدر الطاقة: التيار المتردد (AC) مقابل التيار المستمر (DC)

التمييز الأساسي في أفران القوس الحديثة هو نظام الطاقة الكهربائية الذي تستخدمه. هذا الاختيار له تأثيرات كبيرة على التكلفة والكفاءة والتأثير البيئي.

فرن القوس الكهربائي بالتيار المتردد (AC EAF)

التصميم التقليدي والأكثر شيوعًا تاريخيًا هو فرن التيار المتردد. يعمل باستخدام مصدر طاقة تيار متردد ثلاثي الأطوار قياسي.

يتم إنزال ثلاثة أقطاب جرافيت منفصلة في الفرن، واحد لكل طور من إمداد الكهرباء. يتشكل القوس القوي بين أطراف هذه الأقطاب والشحنة المعدنية (خردة المعادن) أدناه، مما يخلق حرارة شديدة.

فرن القوس الكهربائي بالتيار المستمر (DC EAF)

فرن التيار المستمر هو تطور أحدث للتقنية. يستخدم مقومًا لتحويل طاقة التيار المتردد من الشبكة إلى طاقة تيار مستمر.

يستخدم هذا التصميم عادةً قطب جرافيت واحد كبير في مركز الفرن ككاثود. يعمل التوصيل الكهربائي في قاع الفرن كأنود، ويتشكل القوس بين القطب المركزي والشحنة.

التصنيف حسب طريقة التسخين: مباشر مقابل غير مباشر

يصف التصنيف الثاني كيفية توصيل طاقة القوس فعليًا إلى الشحنة. يحدد هذا التمييز التطبيق الأساسي للفرن.

فرن القوس المباشر

في فرن القوس المباشر، يتشكل القوس مباشرة بين القطب (الأقطاب) والشحنة المعدنية. تصبح المادة نفسها جزءًا من الدائرة الكهربائية.

يوفر هذا الاتصال المباشر نقلًا سريعًا وفعالًا للغاية للحرارة، مما يجعله الطريقة القياسية لصناعة الصلب بكميات كبيرة وإعادة تدوير الخردة. كل من أفران التيار المتردد والتيار المستمر المستخدمة لإنتاج الصلب هي تصميمات قوس مباشر بشكل حصري تقريبًا.

فرن القوس غير المباشر

في فرن القوس غير المباشر، يتشكل القوس بين قطبين موضوعين فوق الشحنة. الشحنة ليست جزءًا من الدائرة الكهربائية.

تنتقل الحرارة إلى المادة بشكل أساسي عن طريق الإشعاع من القوس وبطانة الفرن المقاومة للحرارة. هذه الطريقة أبطأ وأقل كفاءة حرارية ولكنها توفر تحكمًا أكبر وتمنع تلوث الشحنة بالقوس. تُستخدم لصهر السبائك غير الحديدية وفي التطبيقات الصغيرة على نطاق المختبر.

فهم المفاضلات

يقدم كل تصميم مجموعة فريدة من المزايا والعيوب التشغيلية. اتجهت الصناعة نحو تقنية التيار المستمر للمنشآت الجديدة واسعة النطاق بسبب انخفاض تكاليف التشغيل.

فرن التيار المتردد: الإيجابيات والسلبيات

الميزة الأساسية لفرن التيار المتردد هي انخفاض تكلفته الرأسمالية الأولية وتصميمه الأبسط، حيث لا يتطلب نظام مقوم باهظ الثمن.

ومع ذلك، ينتج عن تشغيله استهلاك أعلى للأقطاب، وتذبذب شبكة كهربائية أكثر إزعاجًا، ومستويات ضوضاء أعلى بكثير مقارنة بفرن التيار المستمر.

فرن التيار المستمر: الإيجابيات والسلبيات

تتمثل الفوائد الرئيسية لفرن التيار المستمر في كفاءاته التشغيلية. فهو يتميز بانخفاض استهلاك الأقطاب والطاقة، ويخلق الحد الأدنى من تذبذب الشبكة، ويعمل بهدوء أكبر بكثير.

العيب الرئيسي هو الاستثمار الأولي الأعلى المطلوب للمقوم عالي الطاقة والنظام العام الأكثر تعقيدًا.

تأثير التسخين المباشر مقابل غير المباشر

يُملى الاختيار هنا بالكامل تقريبًا حسب التطبيق. التسخين المباشر لا يُضاهى في السرعة وكفاءة الطاقة لصهر الصلب على نطاق واسع. يُختار التسخين غير المباشر عندما تكون نقاء العملية حاسمة وقد يكون الاتصال المباشر بالقوس القوي ضارًا بكيمياء المنتج النهائي.

اتخاذ القرار الصحيح لهدفك

يُعد اختيارك لتقنية فرن القوس قرارًا استراتيجيًا يجب أن يتماشى مباشرة مع أولويات الإنتاج ونموذجك المالي.

- إذا كان تركيزك الأساسي هو إنتاج الصلب على نطاق واسع بأقصى كفاءة: فإن فرن القوس المباشر بالتيار المستمر الحديث هو الخيار الأفضل نظرًا لانخفاض تكاليف التشغيل على المدى الطويل وتقليل تأثيره على شبكة الطاقة.

- إذا كان تركيزك الأساسي هو تقليل الاستثمار الرأسمالي الأولي لصناعة الصلب: يظل فرن القوس المباشر بالتيار المتردد التقليدي خيارًا قابلاً للتطبيق ومثبتًا، على الرغم من أنه يجب عليك مراعاة الاستهلاك الأعلى للأقطاب والطاقة.

- إذا كان تركيزك الأساسي هو صهر المعادن غير الحديدية أو الدفعات الصغيرة المتخصصة: يوفر فرن القوس غير المباشر التحكم اللازم في العملية والنقاء، مما يحمي المادة من الاتصال المباشر بالقوس.

في النهاية، يمكّنك فهم هذه التصنيفات الأساسية من اختيار التقنية التي تخدم أهدافك التشغيلية والمالية المحددة على أفضل وجه.

جدول الملخص:

| النوع | الاستخدام الأساسي | الميزة الرئيسية | العيب الرئيسي |

|---|---|---|---|

| فرن التيار المتردد (AC) | صناعة الصلب على نطاق واسع | تكلفة رأسمالية أولية أقل | استهلاك أعلى للأقطاب وتذبذب الشبكة |

| فرن التيار المستمر (DC) | صناعة الصلب على نطاق واسع | تكاليف تشغيل واستهلاك طاقة أقل | استثمار أولي أعلى |

| القوس المباشر | الصهر بكميات كبيرة (الصلب، الخردة) | نقل حرارة سريع وفعال | غير مناسب للمواد الحساسة |

| القوس غير المباشر | المعادن غير الحديدية، دفعات متخصصة | تحكم أكبر في العملية والنقاء | أبطأ، وأقل كفاءة حرارية |

هل أنت مستعد لتحسين عملية الصهر لديك؟ تُعد تقنية فرن القوس المناسبة أمرًا بالغ الأهمية لتحقيق أهداف الإنتاج من حيث الكفاءة والتكلفة وجودة المواد. في KINTEK، نحن متخصصون في توفير معدات ومواد استهلاكية مخبرية متطورة مصممة خصيصًا لتلبية احتياجات مختبرك. يمكن لخبرائنا مساعدتك في اختيار الفرن المثالي لتطبيقك، سواء كان ذلك لصناعة الصلب على نطاق واسع أو صهر المعادن المتخصص. اتصل بنا اليوم لمناقشة متطلباتك واكتشاف كيف يمكن لـ KINTEK تعزيز قدرات مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن صهر القوس لنظام الدوران بالصهر بالحث الفراغي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي معملي عمودي

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

يسأل الناس أيضًا

- ما هو نظام الرش (Sputtering)؟ حقق ترسيبًا لا مثيل له للأغشية الرقيقة لمختبرك

- ما هو الترسيب بالرش المغنطروني بالتيار المستمر (DC)؟ دليل لترسيب الأغشية الرقيقة عالية الجودة

- كيف تعمل آلة الرش بالبلازما؟ حقق دقة على المستوى الذري لطلاءاتك

- ما هي آلة الرش المغنطروني؟ ترسيب الأغشية الرقيقة بدقة للمواد المتقدمة

- ما هي أنواع أفران الصهر بالحث؟ شرح للأفران ذات القلب المجوف (Coreless)، والقناة (Channel)، والصهر بالحث الفراغي (VIM)