في جوهرها، التلبيد هو عملية تحكم دقيق في تحويل المواد. المتغيرات الأساسية التي يمكنك التلاعب بها هي درجة الحرارة، والوقت، والضغط، والجو. تؤثر معلمات العملية هذه على الخصائص الأساسية لمادتك - وهي حجم الجسيمات وتركيبها - لتحديد الخصائص النهائية للجزء الملبد.

التلبيد ليس مجرد عملية تسخين. إنه تفاعل منسق بعناية للطاقة الحرارية والقوة الميكانيكية والبيئة الكيميائية المصممة للتحكم في الانتشار الذري، والقضاء على المسامية، وتحقيق الكثافة والقوة المطلوبة في المكون النهائي.

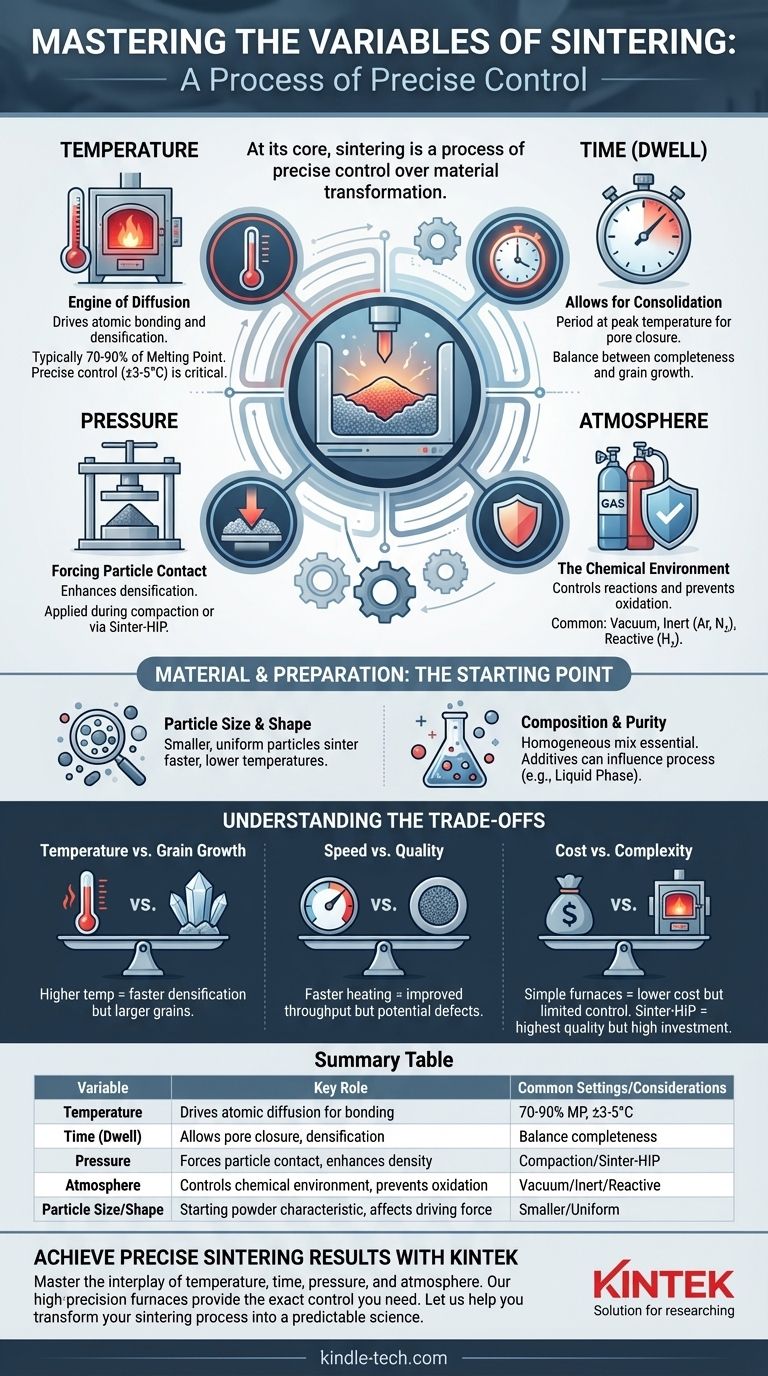

المتغيرات الأساسية للتحكم في التلبيد

يعد فهم الدور المحدد لكل متغير أمرًا بالغ الأهمية للانتقال من النتائج غير المتسقة إلى التصنيع المتوقع عالي الجودة. هذه هي الروافع الأساسية التي تستخدمها لتوجيه العملية.

درجة الحرارة: محرك الانتشار

درجة الحرارة هي المتغير الأكثر أهمية. إنها توفر الطاقة الحرارية اللازمة لتحرك الذرات عبر حدود الجسيمات، مما يتيح الترقق والترابط والتكثيف التي تحدد عملية التلبيد.

تعمل درجة الحرارة الصحيحة على تنشيط البنى المجهرية البلورية للمادة دون إذابتها. يحدث التلبيد ضمن نطاق محدد، عادة ما يكون أقل من نقطة انصهار المادة، حيث تكون حركة الذرات عالية بما يكفي للتصلب.

يعد تحقيق هذه درجة الحرارة والحفاظ عليها أمرًا بالغ الأهمية. بالنسبة للعديد من التطبيقات عالية الأداء، يجب التحكم في درجة حرارة الفرن بدقة قصوى، غالبًا ضمن تفاوت لا يتجاوز ±3 درجات مئوية إلى ±5 درجات مئوية.

الوقت: السماح بالتصلب

وقت التلبيد، والذي يطلق عليه غالبًا "وقت البقاء"، هو الفترة التي يتم فيها الاحتفاظ بالمادة عند ذروة درجة حرارة التلبيد. هذا المتغير لا يقل أهمية عن درجة الحرارة نفسها.

الوصول إلى درجة الحرارة المستهدفة ليس كافيًا؛ تحتاج المادة إلى وقت كافٍ لتقدم عملية الانتشار. وهذا يسمح للمسام بالانكماش والإغلاق، مما يؤدي إلى جزء نهائي أكثر كثافة وقوة. يمكن أن يؤدي قصر الأوقات إلى عملية غير مكتملة، بينما يمكن أن تؤدي الأوقات الطويلة بشكل مفرط إلى نمو غير مرغوب فيه للحبوب.

الضغط: إجبار الجسيمات على التلامس

يعزز الضغط التكثيف عن طريق إجبار الجسيمات ميكانيكيًا على التلامس. يمكن تطبيقه قبل التلبيد (الضغط) أو أثناء دورة التسخين نفسها.

أثناء الضغط الأولي، يُستخدم الضغط لتشكيل الجزء "الأخضر"، مما يخلق تلامسًا وثيقًا بين جزيئات المسحوق. تستخدم التقنيات المتقدمة مثل التلبيد بالضغط المتساوي الساخن (Sinter-HIP) غازًا خاملًا عالي الضغط أثناء الدورة الحرارية لسحق أي مسامية داخلية متبقية، مما يحقق كثافة شبه كاملة.

الجو: البيئة الكيميائية

يلعب الجو داخل الفرن دورًا وقائيًا حاسمًا، وأحيانًا تفاعليًا. نادرًا ما يتم التلبيد في الهواء المحيط بالمعادن، حيث قد يتسبب ذلك في أكسدة كارثية.

تشمل الأجواء الشائعة ما يلي:

- الفراغ: يزيل الهواء والغازات الأخرى التي يمكن أن تتفاعل مع المادة الساخنة، مما يمنع الأكسدة.

- الغاز الخامل (الأرجون، النيتروجين): يخلق بيئة محايدة تمنع التفاعلات الكيميائية غير المرغوب فيها.

- الغاز التفاعلي (الهيدروجين): يمكنه إزالة أكاسيد السطح بنشاط من جزيئات المعدن، مما يخلق سطحًا أنظف يعزز الترابط الأفضل.

المواد والتحضير: نقطة البداية

يتحدد نجاح أي عملية تلبيد بجودة وخصائص المسحوق الأولي.

حجم وشكل الجسيمات

تمتلك الجسيمات الأصغر طاقة سطحية أعلى، مما يوفر قوة دافعة أقوى للتلبيد. وهذا يعني أنه يمكن غالبًا تلبيدها بشكل أسرع وعند درجات حرارة أقل مقارنة بالجسيمات الأكبر.

يعد التوزيع المنتظم لأحجام الجسيمات أمرًا بالغ الأهمية أيضًا لتحقيق تعبئة متسقة وتقليل الفراغات الكبيرة في المكبس الأخضر.

التركيب والنقاء

التركيب الكيميائي للمسحوق أساسي. بالنسبة للسبائك، يعد ضمان مزيج متجانس تمامًا من المساحيق المكونة ضروريًا لخصائص موحدة في الجزء النهائي.

يمكن أيضًا استخدام الإضافات للتأثير على العملية. على سبيل المثال، في التلبيد بالطور السائل (LPS)، تضاف كمية صغيرة من مادة ثانوية ذات نقطة انصهار أقل. تذوب هذه المادة أثناء التسخين، ويسرع السائل الناتج من تكثيف الجسيمات الصلبة الأولية.

فهم المقايضات

يتضمن تحسين عملية التلبيد دائمًا الموازنة بين العوامل المتنافسة. لا يوجد إعداد "أفضل" واحد، بل هو أفضل إعداد لهدف محدد.

درجة الحرارة مقابل نمو الحبوب

بينما تسرع درجات الحرارة المرتفعة من التكثيف، فإنها تعزز أيضًا نمو الحبوب. يمكن أن تقلل الحبوب الكبيرة بشكل مفرط من القوة الميكانيكية للمادة وصلابتها. الهدف هو إيجاد درجة الحرارة التي تزيد من الكثافة مع الحفاظ على حجم الحبوب ضمن نطاق مقبول.

السرعة مقابل الجودة

يمكن أن يؤدي زيادة معدل التسخين وتقصير وقت البقاء إلى تحسين الإنتاجية بشكل كبير وتقليل تكاليف الطاقة. ومع ذلك، فإن التحرك بسرعة كبيرة يمكن أن يؤدي إلى إجهادات حرارية أو احتجاز الغاز في المسام، مما يؤدي إلى كثافة أقل وجودة جزء رديئة.

التكلفة مقابل التعقيد

تعد الأفران الجوية البسيطة هي الخيار الأقل تكلفة ولكنها توفر تحكمًا محدودًا. توفر أفران التفريغ والأجواء المتحكم بها حماية فائقة ضد الأكسدة ولكنها تأتي بتكلفة رأسمالية وتشغيلية أعلى. تنتج أنظمة Sinter-HIP أجزاء عالية الجودة ولكنها تمثل استثمارًا كبيرًا في المعدات والتعقيد.

اتخاذ الخيار الصحيح لهدفك

يجب أن يملي نهجك في التلبيد الأداء المطلوب للمكون النهائي. من خلال فهم هذه المتغيرات، يمكنك تكييف العملية مع هدفك المحدد.

- إذا كان تركيزك الأساسي هو أقصى كثافة وأداء ميكانيكي: يجب عليك إعطاء الأولوية للتحكم الدقيق في درجة الحرارة والجو الوقائي، ومن المحتمل استخدام عمليات متقدمة مثل التلبيد الفراغي أو Sinter-HIP.

- إذا كان تركيزك الأساسي هو كفاءة التكلفة للأجزاء غير الحرجة: من المرجح أن تكون دورة التلبيد التقليدية ذات خصائص المسحوق المتحكم بها جيدًا وملف تعريف درجة الحرارة والوقت الأمثل هي المسار الأكثر فعالية.

- إذا كان تركيزك الأساسي هو معالجة مواد جديدة أو حساسة للحرارة: سيكون الاستفادة من أحجام الجسيمات الأصغر وتقنيات المساعدة بالضغط أمرًا أساسيًا لتحقيق التكثيف عند درجات حرارة أقل وأقل ضررًا.

يؤدي إتقان هذه المتغيرات إلى تحويل التلبيد من فن إلى علم هندسي يمكن التنبؤ به وقوي.

جدول الملخص:

| المتغير | الدور الرئيسي | الإعدادات/الاعتبارات الشائعة |

|---|---|---|

| درجة الحرارة | تدفع الانتشار الذري للترابط | عادة 70-90% من نقطة الانصهار؛ التحكم الدقيق (±3-5 درجة مئوية) أمر بالغ الأهمية |

| الوقت (البقاء) | يسمح بإغلاق المسام والتكثيف | توازن بين الاكتمال وتجنب نمو الحبوب |

| الضغط | يجبر الجسيمات على التلامس؛ يعزز الكثافة | يطبق أثناء الضغط أو عن طريق Sinter-HIP لكثافة شبه كاملة |

| الجو | يتحكم في البيئة الكيميائية؛ يمنع الأكسدة | فراغ، غاز خامل (أرجون، نيتروجين)، أو غاز تفاعلي (هيدروجين) |

| حجم/شكل الجسيمات | خاصية المسحوق الأولي؛ تؤثر على القوة الدافعة | الجسيمات الأصغر والمنتظمة تتلبد بشكل أسرع وعند درجات حرارة أقل |

حقق نتائج تلبيد دقيقة مع KINTEK

يعد إتقان التفاعل بين درجة الحرارة والوقت والضغط والجو أمرًا ضروريًا لإنتاج مكونات ملبدة عالية الكثافة وعالية القوة. سواء كنت تعمل مع المعادن أو السيراميك أو السبائك المتقدمة، فإن معدات المختبرات المناسبة هي أساس نجاحك.

تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتلبي احتياجات المختبرات. توفر مجموعتنا من أفران التلبيد عالية الدقة، بما في ذلك نماذج التفريغ والأجواء المتحكم بها، التحكم الدقيق الذي تحتاجه لتحسين هذه المتغيرات الحرجة لموادك وأهداف تطبيقك المحددة.

دعنا نساعدك في تحويل عملية التلبيد الخاصة بك من فن إلى علم يمكن التنبؤ به.

اتصل بنا اليوم لمناقشة تحديات التلبيد الخاصة بك واكتشاف كيف يمكن لحلولنا أن تعزز نتائجك، وتحسن الاتساق، وتدفع ابتكاراتك إلى الأمام.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

يسأل الناس أيضًا

- ما هي مزايا استخدام فرن التلبيد بالكبس الساخن الفراغي؟ كثافة فائقة لـ Fe3Al النانوي

- ما هي مزايا استخدام فرن الضغط الساخن الفراغي؟ تحقيق كثافة 98.9% في السيراميك الرقائقي Al2O3-TiC

- ما هي المزايا الأساسية لاستخدام فرن التلبيد بالضغط الساخن الفراغي؟ زيادة الكثافة في سيراميك B4C-CeB6

- ما هي مزايا فرن الضغط الساخن بالفراغ؟ تحقيق سيراميك NTC عالي الكثافة مع استقرار فائق.

- ما هي الوظيفة الأساسية لفرن التلبيد بالضغط الساخن الفراغي؟ دليل الخبراء لتصنيع Ti-22Al-25Nb