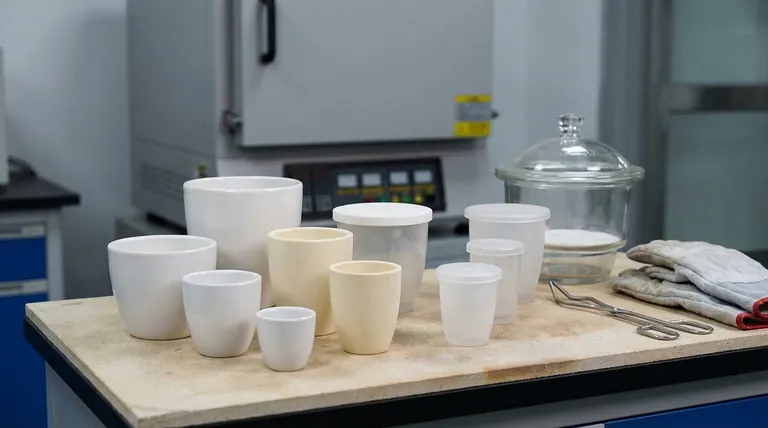

البوتقات الأكثر شيوعًا المستخدمة في فرن الكبائن مصنوعة من مواد سيراميكية، وبشكل أساسي البورسلين والألومينا (أكسيد الألومنيوم). يتم اختيار هذه المواد لقدرتها على تحمل درجات الحرارة العالية والموحدة التي تولدها أفران الكبائن دون أن تنصهر أو تتشوه أو تتفاعل مع معظم العينات.

إن اختيار البوتقة ليس قرارًا يناسب الجميع. يعتمد الخيار المثالي كليًا على عاملين: التركيب الكيميائي لعينتك والحد الأقصى لدرجة حرارة الإجراء الخاص بك، حيث أن الاختيار غير الصحيح يمكن أن يؤدي إلى تلوث العينة أو فشل البوتقة.

لماذا تعد مادة البوتقة عاملاً حاسمًا

يوفر فرن الكبائن بيئة عالية الحرارة ومتحكمًا فيها بدرجة كبيرة. البوتقة هي الوعاء الذي يحتوي على عينتك داخل هذه البيئة، مما يجعل خصائص مادتها أساسية لنجاح عملك.

استقرار درجة الحرارة العالية

الوظيفة الأساسية لفرن الكبائن هي التسخين، وغالبًا ما يصل إلى 900 درجة مئوية أو أعلى لتطبيقات مثل ترميد البوليمرات والمطاط. يجب أن تحافظ البوتقة على سلامتها الهيكلية بما يتجاوز درجة الحرارة المستهدفة لعمليتك.

الخمول الكيميائي

يجب أن تكون البوتقة حاوية محايدة لا تتفاعل مع عينتك. هذه هي النقطة الأكثر شيوعًا للفشل. كما ذكرنا، يمكن أن تتفاعل بوتقات الألومينا مع مواد معينة، مثل أكاسيد المعادن الانتقالية أو أكاسيد العناصر الأرضية النادرة، عند درجات حرارة عالية، مما قد يلوث عينتك ويفسد نتائجك.

مقاومة الصدمة الحرارية

يمكن أن تتشقق المواد السيراميكية أو تتفتت إذا تغيرت درجة حرارتها بسرعة كبيرة - وهي ظاهرة تُعرف باسم الصدمة الحرارية. يجب أن تكون البوتقة عالية الجودة قادرة على تحمل الانتقال من درجة حرارة الغرفة إلى حرارة الفرن الشديدة والعودة مرة أخرى، مع التعامل السليم.

فهم المفاضلات بين المواد الشائعة

في حين يمكن تسخين العديد من المواد، إلا أن عددًا قليلاً فقط مناسب لاحتواء العينات داخل فرن الكبائن. لكل منها مجموعة من المزايا والقيود الخاصة به.

بوتقات البورسلين

البورسلين مادة فعالة من حيث التكلفة وتستخدم على نطاق واسع للأعمال المخبرية للأغراض العامة. إنه ممتاز لتحديد محتوى الرماد في معظم المواد العضوية ويوفر مقاومة جيدة للعديد من الكواشف الكيميائية. يكمن القيد الأساسي لها في أن درجة حرارة التشغيل القصوى أقل مقارنة بالسيراميك الأكثر تقدمًا.

بوتقات الألومينا

للأعمال التي تتطلب درجات حرارة أعلى من 1100 درجة مئوية، يعد الألومينا خيارًا متفوقًا. يتمتع بثبات ممتاز في درجات الحرارة العالية وهو صلب ومتين للغاية. ومع ذلك، فإن احتمالية تفاعله مع أكاسيد معينة تعني أنه يجب عليك التحقق من توافقه مع مادة عينتك قبل الاستخدام.

بوتقات السيليكا المنصهرة (الكوارتز)

السيليكا المنصهرة هي خيار آخر لدرجات الحرارة العالية معروف بمقاومته الاستثنائية للصدمات الحرارية. يمكنك تسخينه بسرعة دون نفس مستوى المخاطرة الموجود في السيراميك الآخر. عيبه الرئيسي هو أنه يمكن أن يتفاعل مع معادن معينة أو مركبات قاعدية عند درجات حرارة مرتفعة.

أفضل الممارسات للتعامل مع البوتقات

التعامل السليم لا يقل أهمية عن الاختيار السليم. يمنع اتباع هذه الخطوات تلف البوتقة ويضمن نتائج دقيقة.

تغيرات تدريجية في درجة الحرارة

لمنع الصدمة الحرارية، لا تضع أبدًا بوتقة بدرجة حرارة الغرفة مباشرة في فرن ساخن. امسكها عند فوهة الفرن لبضع لحظات باستخدام ملقط البوتقة لتسخينها مسبقًا قبل وضعها في الداخل. افعل الشيء نفسه عند إزالتها للسماح بتبريد تدريجي.

التبريد الآمن بعد الاستخدام

بمجرد اكتمال عمليتك، يجب نقل البوتقة الساخنة إلى مجفف للتبريد النهائي. يمنع هذا البوتقة ومحتوياتها من امتصاص الرطوبة الجوية، وهو أمر بالغ الأهمية للتطبيقات مثل التحليل الوزني حيث يكون الوزن الدقيق مطلوبًا.

اتخاذ الخيار الصحيح لهدفك

يحدد تطبيقك البوتقة الصحيحة. ضع هدفك الأساسي في الاعتبار لاتخاذ قرار واضح.

- إذا كان تركيزك الأساسي هو الترميد العام للبوليمرات أو المطاط أو العينات العضوية الأقل من 1100 درجة مئوية: تعتبر بوتقة البورسلين القياسية هي الخيار الأكثر موثوقية وفعالية من حيث التكلفة.

- إذا كنت تعمل في درجات حرارة عالية جدًا أو تتطلب قوة ميكانيكية عالية: تعتبر بوتقة الألومينا متفوقة، شريطة أن تكون قد تأكدت من أنها لن تتفاعل مع عينتك.

- إذا كان يجب عليك منع التفاعل الكيميائي مع عينة حساسة: قم دائمًا بمراجعة التوافق الكيميائي لعينتك مقابل البورسلين والألومينا ومواد البوتقة المحتملة الأخرى قبل بدء تجربتك.

في نهاية المطاف، يعد اختيار البوتقة الصحيحة خطوة أساسية لتحقيق نتائج دقيقة وقابلة للتكرار في أي عملية ذات درجة حرارة عالية.

جدول الملخص:

| مادة البوتقة | أقصى درجة حرارة | المزايا الرئيسية | حالات الاستخدام الأساسية |

|---|---|---|---|

| البورسلين | حتى 1100 درجة مئوية | فعالة من حيث التكلفة، مقاومة كيميائية جيدة | الترميد العام للبوليمرات والمطاط والمواد العضوية |

| الألومينا (أكسيد الألومنيوم) | أعلى من 1100 درجة مئوية | استقرار ممتاز في درجات الحرارة العالية، متينة | تطبيقات درجات الحرارة العالية التي تتطلب قوة ميكانيكية |

| السيليكا المنصهرة (الكوارتز) | درجات حرارة عالية | مقاومة فائقة للصدمات الحرارية | التطبيقات التي تتطلب تغيرات سريعة في درجة الحرارة |

احصل على نتائج دقيقة وخالية من التلوث في مختبرك من خلال الاختيار الصحيح للبوتقة. تتخصص KINTEK في المعدات والمواد الاستهلاكية المخبرية عالية الجودة، بما في ذلك مجموعة كاملة من بوتقات أفران الكبائن المصممة للمتانة والخمول الكيميائي. يمكن لخبرائنا مساعدتك في اختيار مادة البوتقة المثالية لتطبيقك المحدد، مما يضمن الأداء الأمثل والنتائج الدقيقة. اتصل بفريقنا الفني اليوم للحصول على إرشادات مخصصة ولاستكشاف حلولنا المخبرية الموثوقة!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- بوتقة سيراميك متقدمة من الألومينا Al2O3 مع غطاء، بوتقة معملية أسطوانية

- بوتقة خزفية من الألومينا على شكل قوس مقاومة لدرجات الحرارة العالية للسيراميك المتقدم الدقيق الهندسي

- تحليل حراري متقدم للسيراميك الدقيق بوتقات الألومينا (Al2O3) لتحليل TGA DTA الحراري

- بوتقة سيراميك الألومينا المتقدمة عالية النقاوة Al2O3 للفرن الكهربائي المختبري

يسأل الناس أيضًا

- ما هي ضرورة استخدام بوتقات السيراميك عالية النقاء في أبحاث الفولاذ الأرضي النادر؟ ضمان نتائج بيانات دقيقة

- ما هو مرشح الزجاج الملبد المستخدم؟ تحقيق ترشيح دقيق ومقاوم للمواد الكيميائية

- هل يمكن للبوتقات أن تتحمل درجات حرارة عالية جدًا؟ نعم، إذا اخترت المادة المناسبة لتطبيقك.

- لماذا يعتبر استخدام البوتقات عالية الجودة والمواد الاستهلاكية الخزفية ضرورياً للتحليل الحراري لمواد البوليمر؟

- ما هي أفضل مادة لصنع البوتقة؟ طابق المادة مع معدنك وعمليتك

- ما هو الغرض المحدد لبووتقة مقاومة للحرارة في التسامي الفراغي للمغنيسيوم؟ رؤى رئيسية للتنقية

- لماذا يتم اختيار بوتقة الجرافيت لصهر سبائك النحاس والفضة (Cu-Ag)؟ تحقيق نتائج عالية النقاء

- كيفية صيانة البوتقة؟ منع الصدمة الحرارية وضمان طول العمر