في التصنيع، المعالجة الحرارية هي عملية خاضعة للرقابة الشديدة لتسخين وتبريد مادة ما لتغيير بنيتها الداخلية عمداً. لا يتم ذلك لمجرد تشكيل المادة، بل لتغيير خصائصها الفيزيائية والميكانيكية الأساسية، مما يجعلها أقوى أو أكثر متانة أو أسهل في التعامل معها لتطبيق معين.

الغرض الأساسي من المعالجة الحرارية ليس تغيير شكل الجزء، بل هندسة بنيته الداخلية المجهرية بدقة. هذا يحول المادة القياسية إلى مكون عالي الأداء مصمم خصيصًا لطلب تشغيلي محدد.

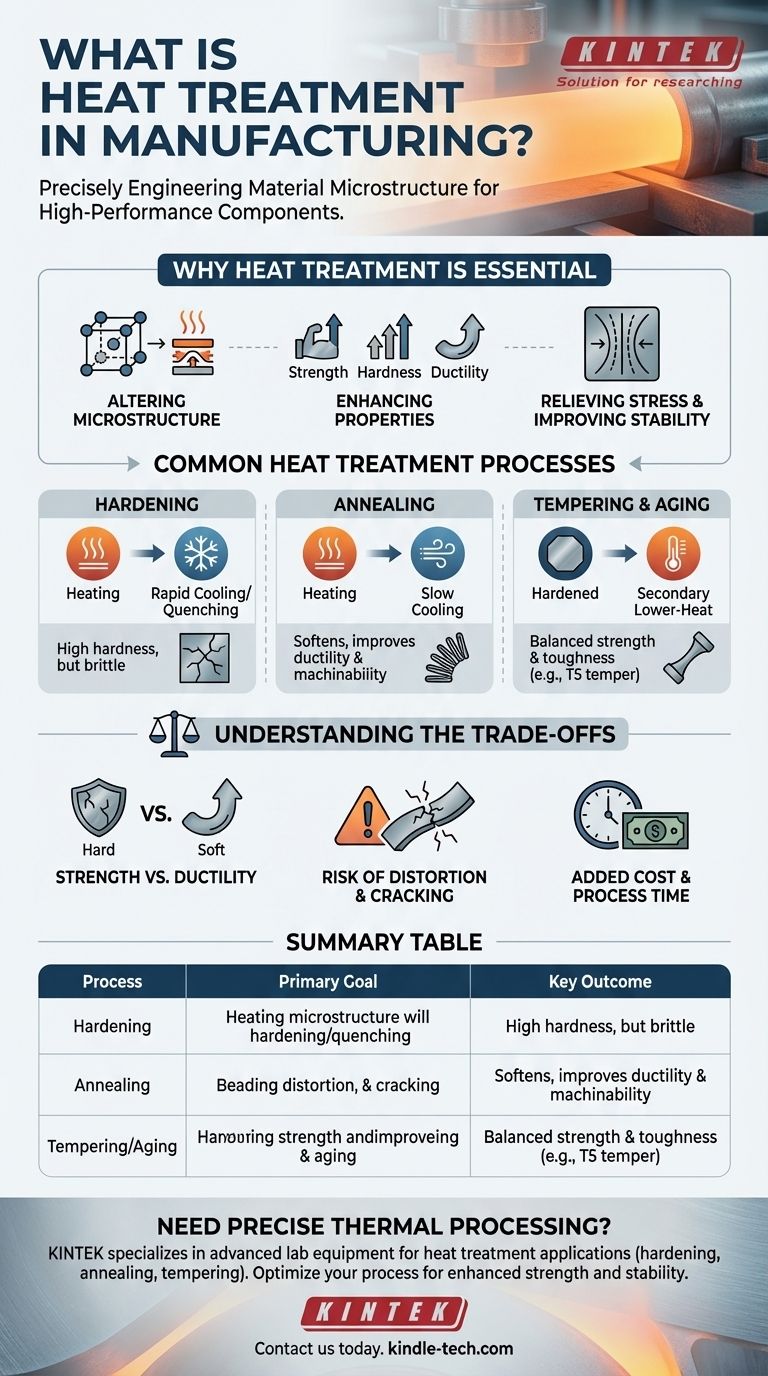

لماذا تعتبر المعالجة الحرارية خطوة أساسية

تطلق المعالجة الحرارية الإمكانات الكاملة للمادة. يمكن تكوين نوع واحد من الفولاذ، على سبيل المثال، لعشرات التطبيقات المختلفة - من زنبرك مرن إلى أداة قطع صلبة - بناءً كليًا على كيفية معالجته حرارياً.

تغيير البنية المجهرية للمادة

على المستوى المجهري، تجبر المعالجة الحرارية الذرات داخل الشبكة البلورية للمعدن على إعادة ترتيب نفسها. تحدد سرعة التسخين، ودرجة الحرارة القصوى التي يتم الوصول إليها، والوقت الذي يتم فيه الحفاظ على تلك الدرجة، وسرعة التبريد، الترتيب النهائي لهذه البلورات، والذي بدوره يحدد خصائص المادة.

تعزيز الخصائص الميكانيكية

الهدف الأساسي غالبًا هو تحسين السمات الميكانيكية المحددة. يمكن للتسخين والتبريد المتحكم بهما أن يزيد بشكل كبير من قوة المادة (مقاومتها للانثناء)، وصلابتها (مقاومتها للخدش والتآكل)، وليونتها (قدرتها على التشوه دون أن تنكسر).

تخفيف الإجهاد وتحسين الاستقرار

يمكن لعمليات التصنيع مثل اللحام أو التشغيل الآلي أو التشكيل (مثل البثق) أن تُدخل إجهادات داخلية في المادة. يمكن لدورة معالجة حرارية محددة، مثل التلدين أو تخفيف الإجهاد، أن ترخي هذه الإجهادات، مما يمنع التشوه المستقبلي أو الفشل المبكر ويحسن الاستقرار الأبعادي للجزء.

عمليات المعالجة الحرارية الشائعة

على الرغم من وجود العديد من الوصفات المحددة، تندرج معظم المعالجات الحرارية ضمن بضع فئات رئيسية. تعتمد العملية المختارة كليًا على المادة والنتيجة المرجوة.

التصليد (Hardening)

تزيد هذه العملية من قوة المادة ومقاومتها للتآكل. تتضمن تسخين المعدن إلى درجة حرارة محددة ثم تبريده بسرعة (عملية تُعرف باسم الإخماد - quenching)، عادة عن طريق غمره في الماء أو الزيت أو الهواء. هذا "يجمد" الذرات في بنية بلورية صلبة وقوية.

التلدين (Annealing)

التلدين هو عكس التصليد بشكل أساسي. يتم تسخين المادة ثم تبريدها ببطء شديد. تعمل هذه العملية على تليين المعدن، وزيادة ليونته، وتخفيف الإجهادات الداخلية، مما يجعله أسهل في التشغيل أو التشكيل في الخطوات اللاحقة.

السماوة والتقسية (Tempering and Aging)

بعد التصليد، يمكن أن تكون المادة هشة للغاية. السماوة (للصلب) أو التقسية (لسبائك غير الحديدية) هي معالجة حرارية ثانوية بدرجة حرارة أقل تقلل من هذه الهشاشة وتحسن المتانة.

حالة السماوة T5 للألمنيوم هي مثال مثالي للتقسية الاصطناعية. بعد تشكيل الجزء في درجة حرارة عالية (كما في مكبس البثق)، يتم "تقسيته اصطناعياً" في فرن لزيادة قوته وتحقيق استقرار أبعاده.

فهم المفاضلات

المعالجة الحرارية أداة قوية، لكنها تنطوي على تنازلات هندسية حرجة يجب إدارتها بعناية.

معضلة القوة مقابل الليونة

المفاضلة الأساسية هي بين القوة والليونة. كلما جعلت المعدن أصلب وأقوى، أصبح دائمًا أكثر هشاشة وأقل قدرة على التشوه دون تكسر. الهدف هو إيجاد التوازن الأمثل لوظيفة الجزء.

خطر التشوه والتشقق

التغيرات السريعة في درجات الحرارة تسبب إجهادًا جوهريًا للمواد. إذا لم يتم التحكم في عملية الإخماد بدقة متناهية، فقد يتسبب ذلك في التواء الجزء أو تشوهه أو حتى ظهور تشققات مجهرية يمكن أن تؤدي إلى فشل كارثي تحت الحمل.

التكلفة المضافة ووقت العملية

المعالجة الحرارية هي خطوة تصنيع إضافية تتطلب أفرانًا متخصصة وضوابط دقيقة ووقتًا إضافيًا. هذا يضيف إلى التكلفة الإجمالية والمهلة الزمنية لإنتاج جزء نهائي، وهو عامل يجب تبريره من خلال تحسين الأداء المطلوب.

تطبيق هذا على مشروعك

يبدأ اختيار المعالجة الحرارية الصحيحة بتحديد السمة الأداء الأكثر أهمية التي يحتاجها جزءك.

- إذا كان تركيزك الأساسي هو أقصى مقاومة للتآكل والصلابة السطحية: يلزم عملية تصليد مثل الإخماد، ولكن من المحتمل أن تحتاج إلى خطوة سماوة لاحقة لتقليل الهشاشة.

- إذا كان تركيزك الأساسي هو تحسين قابلية التشغيل الآلي أو الاستعداد للتشكيل المكثف: ستؤدي دورة التلدين إلى تليين المادة وتخفيف الإجهادات الداخلية، مما يسهل التعامل معها.

- إذا كان تركيزك الأساسي هو تحقيق مزيج متوازن من القوة والمتانة: فإن عملية الجمع، مثل التصليد متبوعًا بالسماوة أو معالجة التقسية مثل حالة T5، هي المسار الصحيح.

في نهاية المطاف، فإن النظر إلى المعالجة الحرارية كجزء لا يتجزأ من اختيار المواد يمكّنك من تصميم وبناء مكونات تعمل بالضبط كما هو مقصود.

جدول ملخص:

| عملية المعالجة الحرارية | الهدف الأساسي | النتيجة الرئيسية |

|---|---|---|

| التصليد (Hardening) | زيادة القوة ومقاومة التآكل | صلابة عالية، ولكن قد تكون هشة |

| التلدين (Annealing) | تليين المادة، تخفيف الإجهاد | تحسين الليونة وقابلية التشغيل الآلي |

| السماوة/التقسية (Tempering/Aging) | تقليل الهشاشة، تحسين المتانة | توازن القوة والليونة (مثل سماوة T5) |

هل تحتاج إلى معالجة حرارية دقيقة لموادك؟

تتخصص KINTEK في معدات المختبرات المتقدمة والمواد الاستهلاكية لتطبيقات المعالجة الحرارية. سواء كنت تقوم بالتصليد أو التلدين أو السماوة، فإن أفراننا الموثوقة ودعمنا الخبير يضمنان لك تحقيق خصائص المواد الدقيقة التي يتطلبها مشروعك - بدءًا من القوة المعززة إلى الاستقرار المحسن.

اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تحسين عملية التصنيع لديك وتقديم مكونات عالية الأداء.

تواصل معنا عبر نموذج الاتصال الخاص بنا

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

يسأل الناس أيضًا

- ما هي أجزاء فرن الكتم؟ اكتشف المكونات الأساسية للتسخين الدقيق

- ما هو الفرق بين فرن التجفيف وفرن الصهر؟ اختر الأداة المناسبة لمختبرك

- ما هو الفرق بين الفرن (Oven) والفرن الصندوقي (Muffle Furnace)؟ اختر أداة التسخين المناسبة لمختبرك

- ما هي درجة حرارة المعالجة الحرارية؟ يعتمد ذلك على معدنك والخصائص المطلوبة

- ما هو فرن الكتم المستخدم في تحديد؟ المحتوى الدقيق للرماد وتركيب المواد