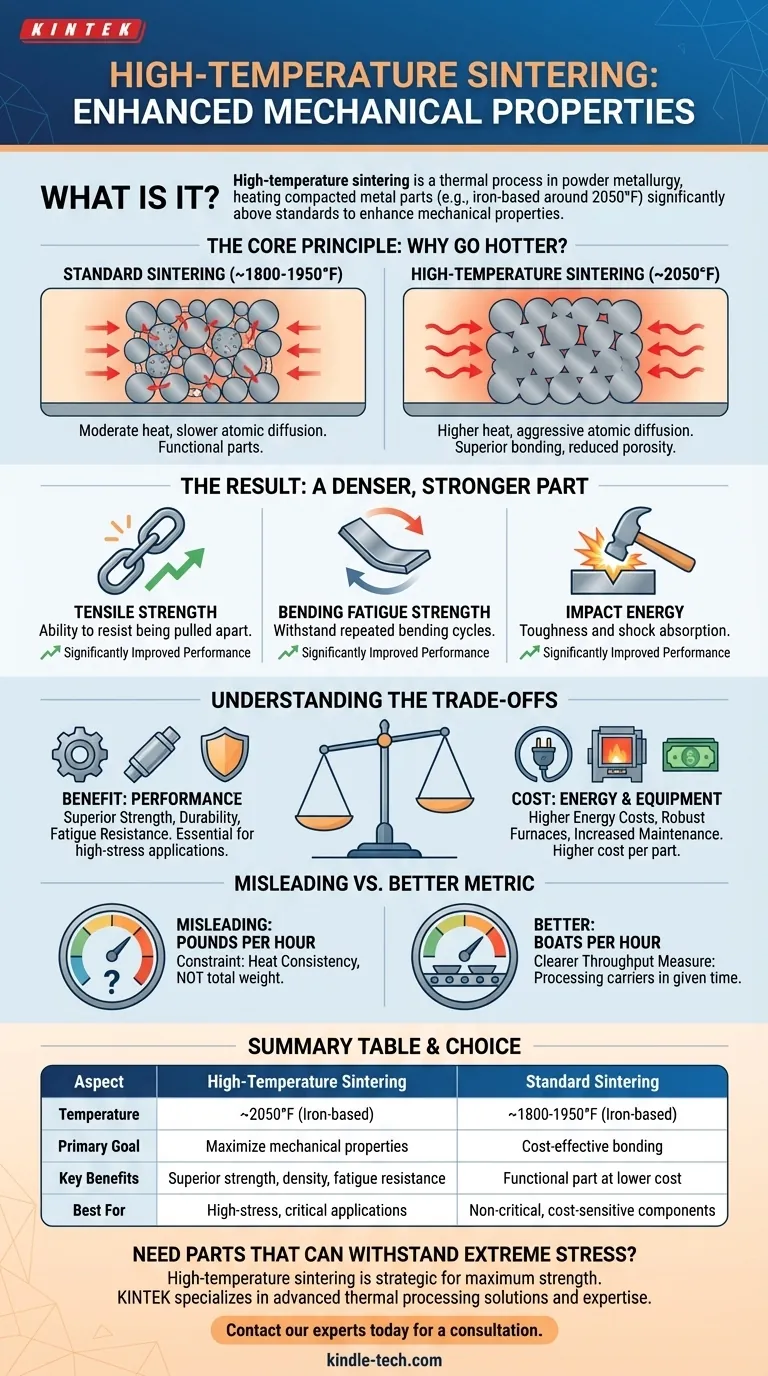

في الأساس، التلبيد في درجات الحرارة العالية هو عملية حرارية تُستخدم في علم مساحيق المعادن حيث يتم تسخين الأجزاء المعدنية المضغوطة إلى درجات حرارة أعلى بكثير من المعايير التقليدية. بالنسبة للمكونات الحديدية، يعني هذا العمل عند حوالي 2050 درجة فهرنهايت، أي أعلى بحوالي 100-250 درجة فهرنهايت من المعتاد. الهدف الأساسي ليس مجرد دمج جزيئات المعدن، بل تعزيز الخصائص الميكانيكية للجزء النهائي بشكل أساسي.

بينما يخلق التلبيد القياسي جزءًا وظيفيًا، فإن التلبيد في درجات الحرارة العالية هو استثمار استراتيجي. إنه يوازن بين تكاليف الطاقة الأعلى وقوة المواد والكثافة ومقاومة التعب الفائقة، مما يمكّن المكونات من الأداء في التطبيقات الأكثر تطلبًا.

المبدأ الأساسي: لماذا نذهب إلى درجات حرارة أعلى؟

يعمل التلبيد عن طريق استخدام الحرارة لتشجيع الذرات على الانتشار عبر حدود جزيئات مسحوق المعدن الفردية، ودمجها في كتلة صلبة ومتماسكة. يؤدي رفع درجة الحرارة إلى تسريع هذه العملية بشكل كبير.

تأثير درجات الحرارة الأعلى

يزيد رفع الطاقة الحرارية في الفرن من انتشار الذرات بشكل أكثر قوة. وهذا يسمح لجزيئات المعدن بالترابط بشكل أكثر اكتمالاً ويقلل من حجم وعدد الفراغات الداخلية، أو المسام، وهي نتاج طبيعي لعملية علم مساحيق المعادن.

النتيجة: جزء أكثر كثافة وأقوى

يترجم هذا الترابط الذري المعزز وتقليل المسامية مباشرة إلى خصائص ميكانيكية فائقة. سيعرض الجزء الذي يخضع للتلبيد في درجات الحرارة العالية خصائص أداء أفضل بكثير مقارنة بنظيره الملبّد بالطرق التقليدية.

مكاسب الأداء الرئيسية

على وجه التحديد، يمكنك توقع تحسينات في:

- قوة الشد: القدرة على مقاومة التمزق.

- قوة تحمل التعب الانحنائي: القدرة على تحمل دورات الانحناء المتكررة دون فشل.

- طاقة الصدمة: متانة المادة وقدرتها على امتصاص صدمة مفاجئة.

فهم المفاضلات

يتطلب اختيار هذه العملية فهمًا واضحًا لما تكسبه وما تضحي به. إنه قرار مدفوع بالكامل بمتطلبات أداء التطبيق النهائي.

الفائدة الأساسية: إطلاق العنان للأداء

السبب لاختيار التلبيد في درجات الحرارة العالية واضح: لإنشاء أجزاء أقوى وأكثر متانة وأكثر قدرة على التحمل. وهذا يجعله ضروريًا للتطبيقات عالية الإجهاد مثل تروس ناقل الحركة في السيارات أو المكونات الأخرى التي لا يُسمح فيها بالفشل.

التكلفة الحتمية: الطاقة والمعدات

العيب الرئيسي هو التكلفة. يتطلب الحفاظ على درجات حرارة تبلغ حوالي 2050 درجة فهرنهايت طاقة أكبر بكثير. كما أنه يتطلب أفرانًا أكثر قوة وتخصصًا، مما يزيد من نفقات رأس المال والصيانة، مما يؤدي إلى تكلفة أعلى لكل جزء.

المقياس المضلل: "رطل في الساعة"

عند تقييم ناتج الإنتاج، ستسمع غالبًا عن الأفران من حيث "رطل في الساعة". قد يكون هذا مقياسًا مضللاً. القيد الحقيقي للفرن هو قدرته على توصيل حرارة متسقة للأجزاء، وليس الوزن الإجمالي الذي يمكنه حمله.

مقياس أفضل: "صواني في الساعة"

مؤشر أكثر فائدة للإنتاجية هو "الصواني في الساعة". "الوعاء" (Boat) هو صينية أو حامل ينقل الأجزاء عبر الفرن. يقيس هذا المقياس عدد هذه الحوامل التي يمكن للفرن معالجتها في فترة زمنية معينة، مما يوفر صورة أوضح بكثير لقدرته بغض النظر عن حجم الجزء أو شكله أو كثافته.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يعتمد قرار استخدام التلبيد في درجات الحرارة العالية على تحليل واضح للتكلفة والفوائد لمكونك المحدد.

- إذا كان تركيزك الأساسي هو فعالية التكلفة للمكونات غير الحرجة: غالبًا ما يكون التلبيد القياسي هو الخيار الأكثر اقتصادًا والمناسب تمامًا.

- إذا كان تركيزك الأساسي هو أقصى قدر من القوة ومقاومة التعب والمتانة: فإن الاستثمار في التلبيد في درجات الحرارة العالية ضروري لتلبية متطلبات الأداء الصعبة.

- إذا كنت تقوم بتقييم شركاء التصنيع أو المعدات: اسأل عن الإنتاجية بـ "الصواني في الساعة" للحصول على تقييم أكثر دقة لقدرة الإنتاج.

في نهاية المطاف، يعد اختيار التلبيد في درجات الحرارة العالية قرارًا هندسيًا متعمدًا لإعطاء الأولوية للأداء النهائي للجزء على تكلفة الإنتاج الأولية.

جدول ملخص:

| الجانب | التلبيد في درجات الحرارة العالية | التلبيد القياسي |

|---|---|---|

| درجة الحرارة | ~2050 درجة فهرنهايت (قائم على الحديد) | ~1800-1950 درجة فهرنهايت (قائم على الحديد) |

| الهدف الأساسي | تعظيم الخصائص الميكانيكية | الترابط الفعال من حيث التكلفة |

| الفوائد الرئيسية | قوة فائقة، كثافة، مقاومة للتعب | جزء وظيفي بتكلفة أقل |

| الأفضل لـ | التطبيقات الحرجة وعالية الإجهاد (مثل تروس النقل) | المكونات غير الحرجة والحساسة للتكلفة |

هل تحتاج إلى أجزاء يمكنها تحمل الإجهاد الشديد؟

يعد التلبيد في درجات الحرارة العالية عملية استراتيجية لتحقيق أقصى قدر من القوة والكثافة ومقاومة التعب في مكوناتك المعدنية. إذا كان تطبيقك يتطلب أداءً فائقًا، فإن الاستثمار ضروري.

تتخصص KINTEK في توفير حلول المعالجة الحرارية المتقدمة والخبرة اللازمة للتلبيد عالي الأداء. نحن نوفر أفرانًا مخبرية قوية ومواد استهلاكية مصممة للعمليات الصعبة، مما يساعدك على إنشاء أجزاء متينة وموثوقة.

دعنا نناقش متطلبات مشروعك وكيف يمكننا مساعدتك في تحقيق النتائج المثلى.

اتصل بخبرائنا اليوم للحصول على استشارة.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن التلدين بالتفريغ الهوائي

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- هل السفر الحراري في الفراغ صحيح أم خطأ؟ اكتشف كيف يعبر الحرارة فراغ الفضاء

- هل يمكن أن يحدث قوس كهربائي في الفراغ؟ نعم، وإليك كيفية منعه في تصميماتك عالية الجهد.

- ماذا يحدث للحرارة المتولدة في الفراغ؟ إتقان التحكم الحراري للحصول على مواد فائقة

- لماذا يعتبر المعالجة الحرارية بالتفريغ عند درجات حرارة عالية أمرًا بالغ الأهمية لصلب الكروم والنيكل؟ تحسين القوة وسلامة السطح

- ما هي احتياطات السلامة في عملية المعالجة الحرارية؟ دليل للضوابط الهندسية والإدارية ومعدات الوقاية الشخصية