في جوهرها، المعالجة الحرارية هي عملية شديدة التحكم تُستخدم لتغيير الخصائص الفيزيائية والميكانيكية للمادة بشكل أساسي، وغالبًا ما تكون معدنًا مثل الفولاذ. الميزة الأساسية هي القدرة على تكييف هذه الخصائص بدقة – مثل الصلابة والقوة والمتانة – لتلبية المتطلبات الهندسية المحددة. ومع ذلك، تأتي هذه الفوائد مع عيوب، بما في ذلك خطر التغيرات السطحية غير المرغوب فيها، وتدهور المواد، والتشوه إذا لم تتم إدارة العملية بشكل صحيح.

الخلاصة الأساسية هي أن المعالجة الحرارية ليست عملية واحدة، بل هي فئة من التقنيات. غالبًا ما تكون "عيوبها" هي المقايضات أو القيود المحددة لطريقة معينة، والتي يمكن التخفيف منها عن طريق اختيار عملية أكثر تقدمًا مثل المعالجة الحرارية بالفراغ.

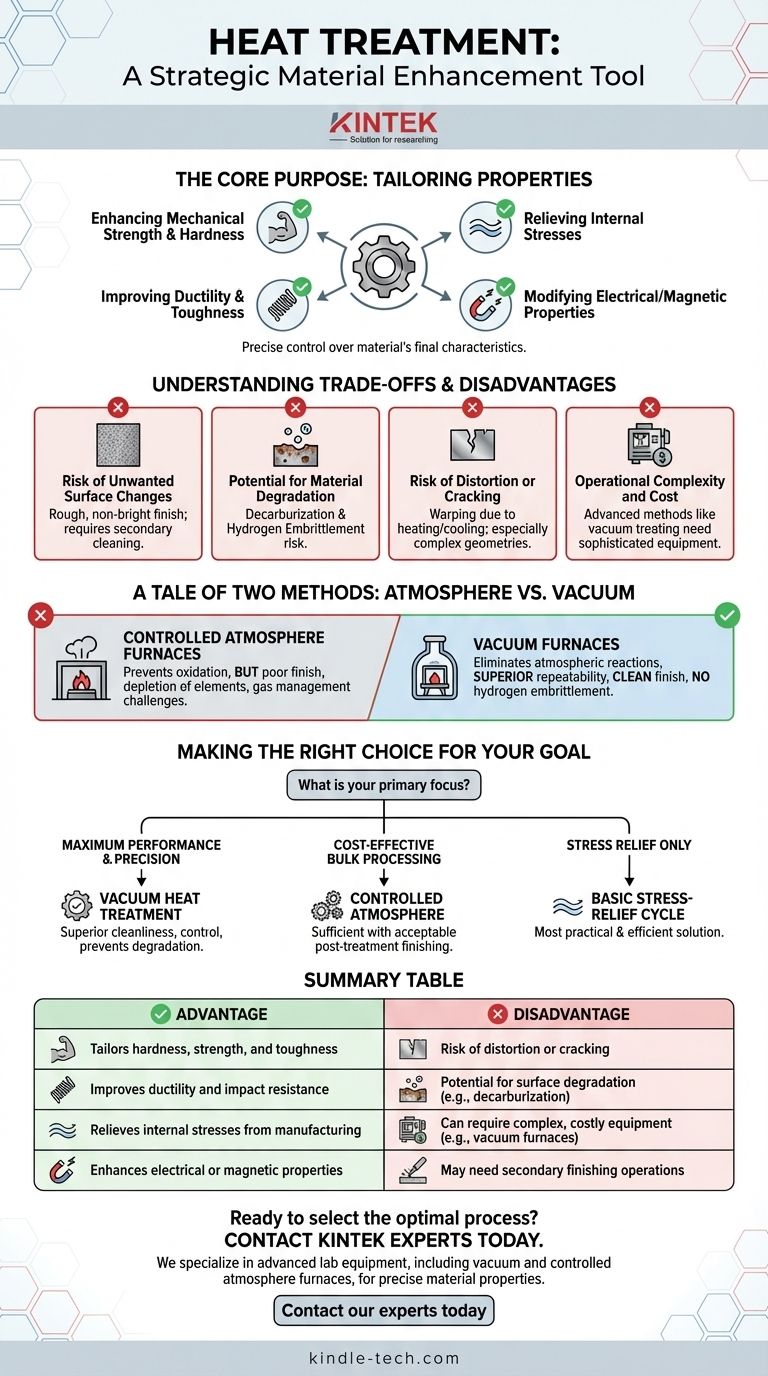

الغرض الأساسي: تكييف خصائص المواد

تمنح المعالجة الحرارية المهندسين تحكمًا دقيقًا في الخصائص النهائية للمادة بعد تشكيلها أو تشغيلها. يتيح ذلك تحقيق توازن مثالي بين الخصائص التي غالبًا ما تكون متعارضة في المادة الخام.

تعزيز القوة الميكانيكية والصلابة

الهدف الأساسي هو زيادة قوة المادة ومقاومتها للتآكل والخدش. هذا أمر بالغ الأهمية للمكونات مثل التروس والأدوات والمحامل التي يجب أن تتحمل إجهادًا ميكانيكيًا كبيرًا.

تحسين المطيلية والمتانة

على العكس من ذلك، تم تصميم بعض عمليات المعالجة الحرارية لتليين المادة، وتقليل هشاشتها، وزيادة متانتها. وهذا يجعل المكون أقل عرضة للكسر تحت تأثير مفاجئ أو حمل.

تخفيف الإجهادات الداخلية

تُحدث عمليات التصنيع مثل اللحام أو الصب أو التشغيل الثقيل إجهادات داخلية كبيرة في الجزء. يمكن لدورة المعالجة الحرارية لتخفيف الإجهاد أن تعيد المادة إلى حالتها الطبيعية، مما يمنع التشوه المستقبلي ويجعلها أكثر استقرارًا للعمليات اللاحقة.

تعديل الخصائص الرئيسية الأخرى

بالإضافة إلى الخصائص الميكانيكية، يمكن استخدام المعالجة الحرارية لتعزيز الموصلية الكهربائية للمادة أو خصائصها المغناطيسية، وهو أمر ضروري للمكونات المستخدمة في المحركات والإلكترونيات.

فهم المقايضات والعيوب

ترتبط الجوانب السلبية المحتملة للمعالجة الحرارية دائمًا تقريبًا بالطريقة المحددة المستخدمة ومستوى التحكم المطبق. يمكن أن يؤدي اختيار العملية الخاطئة لمادة أو هدف معين إلى مشاكل جديدة.

خطر التغيرات السطحية غير المرغوب فيها

يمكن أن تترك الطرق التقليدية، مثل المعالجة الحرارية في جو متحكم فيه، قطعة العمل ذات سطح خشن وغير لامع. يتطلب هذا غالبًا عمليات تنظيف أو تشطيب ثانوية، مما يضيف وقتًا وتكلفة.

احتمال تدهور المواد

يمكن أن يؤدي التحكم غير السليم في الغلاف الجوي إلى استنزاف العناصر الرئيسية من سطح المادة، وهي عملية تُعرف باسم إزالة الكربنة في الفولاذ. تحمل بعض العمليات أيضًا خطر التقصف الهيدروجيني، والذي يمكن أن يجعل المواد عالية القوة هشة وعرضة للفشل.

خطر التشوه أو التصدع

يمكن أن تتسبب طبيعة تسخين وتبريد المواد في التواءها أو تشوهها أو حتى تصدعها. يكون هذا الخطر مرتفعًا بشكل خاص للأشكال الهندسية المعقدة أو الأقسام الرقيقة إذا لم يتم التحكم في معدلات التسخين والتبريد بدقة بالغة.

التعقيد التشغيلي والتكلفة

تتطلب طرق المعالجة الحرارية المتقدمة التي تخفف المخاطر المذكورة أعلاه، مثل المعالجة بالفراغ، معدات متطورة ومكلفة. يمكن أن تكون العمليات نفسها معقدة، وتتضمن تحديات في إدارة الغاز أو الحفاظ على فراغ شديد.

حكاية طريقتين: الغلاف الجوي مقابل الفراغ

يوضح التطور من المعالجة الحرارية القائمة على الغلاف الجوي إلى المعالجة الحرارية القائمة على الفراغ المقايضات بوضوح.

أفران الغلاف الجوي المتحكم فيه

تستخدم هذه الطريقة الشائعة بيئة غازية متحكم فيها لمنع الأكسدة. ومع ذلك، كما ذكرنا، يمكن أن تؤدي إلى سوء التشطيب السطحي، واستنزاف العناصر السطحية، وتطرح تحديات في إدارة واستعادة غازات العملية.

أفران الفراغ

من خلال إجراء العملية في فراغ، تلغي هذه الطريقة التفاعلات مع الغازات الجوية تمامًا. يوفر هذا قابلية تكرار فائقة وتشطيبًا سطحيًا نظيفًا. كما أنه يتجنب تمامًا خطر التقصف الهيدروجيني، مما يجعله خيارًا أكثر أمانًا وموثوقية للمكونات الحيوية.

اتخاذ الخيار الصحيح لهدفك

يتطلب اختيار طريقة المعالجة الحرارية المناسبة الموازنة بين النتيجة المرجوة والمقايضات المقبولة في التكلفة والتعقيد والتشطيب النهائي.

- إذا كان تركيزك الأساسي على أقصى أداء ودقة: فإن عملية مثل المعالجة الحرارية بالفراغ هي الخيار الأفضل لنظافتها وتحكمها وقدرتها على منع تدهور المواد.

- إذا كان تركيزك الأساسي على المعالجة بالجملة الفعالة من حيث التكلفة: قد تكون عملية الغلاف الجوي المتحكم فيه كافية، بشرط أن يكون بعض التشطيب السطحي بعد المعالجة مقبولًا.

- إذا كان تركيزك الأساسي هو ببساطة تخفيف الإجهاد بعد التصنيع: فإن دورة تخفيف الإجهاد الأساسية، الأقل تعقيدًا من التصلب أو التلدين، غالبًا ما تكون الحل الأكثر عملية وكفاءة.

في النهاية، فإن النظر إلى المعالجة الحرارية كأداة استراتيجية لتحسين المواد يتيح لك اختيار العملية الصحيحة التي تزيد من المزايا مع تقليل المخاطر الكامنة.

جدول الملخص:

| الميزة | العيب |

|---|---|

| تكييف الصلابة والقوة والمتانة | خطر التشوه أو التصدع |

| تحسين المطيلية ومقاومة الصدمات | احتمال تدهور السطح (مثل إزالة الكربنة) |

| تخفيف الإجهادات الداخلية من التصنيع | قد يتطلب معدات معقدة ومكلفة (مثل أفران الفراغ) |

| تعزيز الخصائص الكهربائية أو المغناطيسية | قد يحتاج إلى عمليات تشطيب ثانوية |

هل أنت مستعد لاختيار عملية المعالجة الحرارية المثلى لموادك؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات المتقدمة، بما في ذلك أفران الفراغ والأجواء المتحكم فيها، لمساعدتك على تحقيق خصائص دقيقة للمواد مع تقليل المخاطر مثل التشوه وتدهور السطح. تضمن خبرتنا حصولك على التوازن الصحيح بين الأداء والتكلفة والتشطيب لتطبيقك المحدد.

اتصل بخبرائنا اليوم لمناقشة احتياجات مختبرك من المعالجة الحرارية واكتشاف كيف يمكن لحلولنا أن تعزز نتائجك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن معالجة حرارية بالفراغ من الموليبدينوم

يسأل الناس أيضًا

- ما هو الفرق بين فرن التجفيف وفرن الصهر؟ اختر الأداة المناسبة لمختبرك

- ما هي وظيفة الفرن الصندوقي في تخليق الفوسفور السيراميكي؟ هندسة كفاءة عالية لـ SrTiO3 و LaNbO4

- ما هي درجة حرارة تشغيل فرن التخميد؟ حقق تحكمًا دقيقًا في الحرارة لمختبرك

- ما هي المواد المستخدمة في فرن الكتمان؟ مفتاح الأداء والنقاء في درجات الحرارة العالية

- ما هو الدور الأساسي لفرن الكوت في تخليق الملح المنصهر؟ تحقيق نقاء الإلكتروليت النهائي

- ما هو دور الفرن الصندوقي في تحضير ثاني أكسيد التيتانيوم الروتيل؟ تحقيق التحول الطوري عند 1000 درجة مئوية

- ما هي وظيفة استخدام فرن الكبس الصناعي مع تدفق غاز الأرجون؟ ضمان إنتاج سبائك الزنك والرصاص النقية

- لماذا تعتبر أفران الصهر أو الأنابيب ذات درجات الحرارة العالية ضرورية لدراسة حركية التقادم المتساوي الحرارة للفولاذ المقاوم للصدأ؟