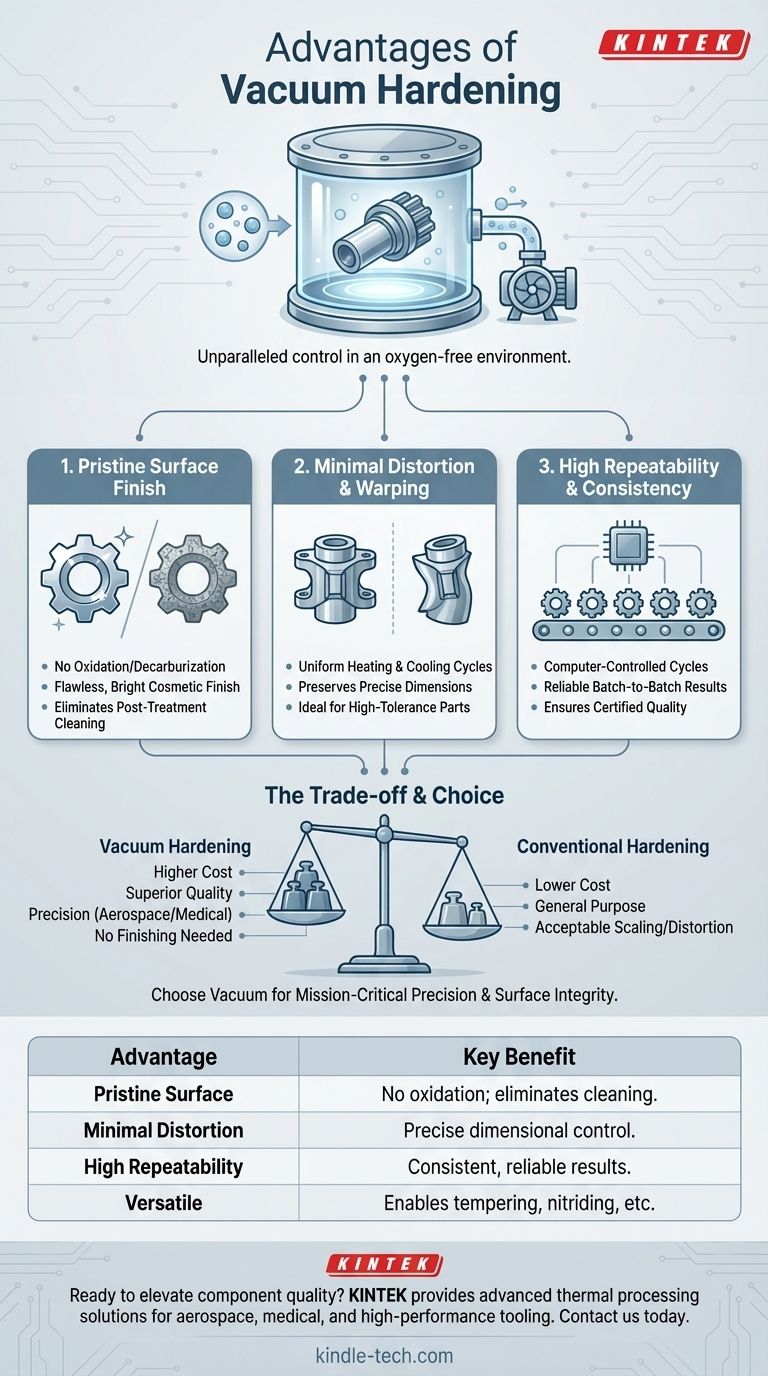

في جوهرها، توفر التقسية بالتفريغ الهوائي تحكمًا لا مثيل له في عملية المعالجة الحرارية. المزايا الأساسية هي تشطيب سطحي نقي وغير مؤكسد، والحد الأدنى من تشوه أبعاد الجزء، ونتائج قابلة للتكرار بدرجة عالية. يتم تحقيق ذلك عن طريق تسخين المعدن في فراغ خالٍ من الأكسجين، مما يمنع التفاعلات الكيميائية غير المرغوب فيها التي تحدث في التقسية التقليدية القائمة على الغلاف الجوي.

إن قرار استخدام التقسية بالتفريغ الهوائي لا يتعلق فقط بجعل الجزء أكثر صلابة. بل يتعلق بتحقيق مستوى من الدقة والنقاء وسلامة السطح لا يمكن للطرق التقليدية توفيره، وغالبًا ما يلغي الحاجة إلى عمليات تشطيب ثانوية مكلفة وتستغرق وقتًا طويلاً.

المبدأ الأساسي: إزالة الأكسجين من المعادلة

الميزة المميزة للتقسية بالتفريغ الهوائي هي البيئة التي يتم فيها تسخين المعدن. عن طريق إزالة الهواء - وتحديداً الأكسجين - من الفرن، تغير العملية بشكل أساسي نتيجة المعالجة الحرارية.

منع الأكسدة وإزالة الكربنة

في الفرن التقليدي، يتفاعل الأكسجين الموجود في الهواء مع سطح المعدن الساخن. يسبب هذا الأكسدة (التقشر) ويمكن أن يؤدي إلى إزالة الكربنة، حيث يتسرب الكربون من سطح الفولاذ، مما يجعله أكثر ليونة.

يخلق فرن التفريغ الهوائي بيئة خالية من الأكسجين، مما يمنع هذه التفاعلات تمامًا. يتم الحفاظ على سلامة كيمياء سطح المادة بشكل مثالي.

النتيجة: تشطيب سطحي خالٍ من العيوب

نظرًا لعدم حدوث تقشر أو تغير في اللون، تخرج الأجزاء من فرن التفريغ الهوائي بلمسة نهائية معدنية نظيفة ومشرقة وغالبًا ما تكون زخرفية.

هذه ميزة مهمة، حيث إنها غالبًا ما تلغي الحاجة إلى التنظيف أو الطحن أو التشغيل الآلي بعد المعالجة لإزالة طبقة السطح التالفة. يكون الجزء قد انتهى بشكل أساسي فور خروجه من الفرن.

تحقيق دقة واتساق لا مثيل لهما

بالنسبة للتطبيقات التي تكون فيها الأبعاد حرجة، مثل الأجهزة الفضائية أو الطبية، فإن التحكم أمر بالغ الأهمية. توفر التقسية بالتفريغ الهوائي هذا التحكم من خلال بيئتها وتقنيتها.

تقليل التشوه والالتواء

تسمح أفران التفريغ الهوائي بدورات تسخين وتبريد موحدة للغاية ويتم التحكم فيها بدقة. يقلل هذا الاتساق من الإجهادات الداخلية داخل المعدن، وهي السبب الرئيسي للتشوه والالتواء أثناء التبريد السريع.

والنتيجة هي مكون مقسى يحافظ على شكله المقصود بأقل تغيير في الأبعاد، وهو أمر بالغ الأهمية للأجزاء ذات التفاوتات العالية.

دور التحكم بالكمبيوتر

تُدار أفران التفريغ الهوائي الحديثة بواسطة أنظمة تحكم حاسوبية متطورة. يضمن هذا أن كل جزء في الدفعة، وكل دفعة لاحقة، يخضع لنفس الدورة الحرارية بالضبط.

تضمن هذه الدرجة العالية من القابلية للتكرار جودة متسقة وهي ضرورية للصناعات التي تتطلب مكونات معتمدة وموثوقة.

فهم المقايضات

بينما توفر التقسية بالتفريغ الهوائي نتائج متفوقة، إلا أنها ليست الحل الشامل لجميع التطبيقات. فهم قيودها هو المفتاح لاتخاذ قرار مستنير.

الاعتبار الأساسي: التكلفة

المعدات والتحكم في العملية اللازمين للتقسية بالتفريغ الهوائي يجعلانها أكثر تكلفة من المعالجة الحرارية التقليدية القائمة على الغلاف الجوي.

يجب موازنة التكلفة الأولية الأعلى مقابل التوفير الناتج عن إلغاء المعالجة اللاحقة وقيمة جودة المكونات المحسنة وموثوقيتها.

متى تكون التقسية التقليدية كافية

بالنسبة للمكونات التي لا يمثل فيها تشطيب السطح مصدر قلق تجميلي وتكون التغييرات الطفيفة في الأبعاد مقبولة، غالبًا ما تكون طرق التقسية التقليدية أكثر فعالية من حيث التكلفة.

هذه العمليات الأبسط مناسبة تمامًا للأجزاء ذات الأغراض العامة التي لا تتطلب دقة ونقاء معالجة التفريغ الهوائي.

طيف معالجات التفريغ الهوائي

من المهم إدراك أن فرن التفريغ الهوائي هو أداة متعددة الاستخدامات. تتيح نفس التقنية عمليات حرارية متقدمة أخرى مثل التخمير بالتفريغ الهوائي، والنتردة، والتلبيد، وكل منها يقدم فوائد فريدة لتعزيز مقاومة التآكل، أو مقاومة التآكل، أو حتى إنشاء مواد مسامية.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يكون قرار استخدام التقسية بالتفريغ الهوائي مدفوعًا بالمتطلبات النهائية للمكون.

- إذا كان تركيزك الأساسي هو الدقة الحرجة للمهمة (الفضاء، الطبية، الأدوات المتطورة): فإن الحد الأدنى من التشوه والقابلية العالية للتكرار للتقسية بالتفريغ الهوائي لا يمكن التفاوض عليهما لضمان الموثوقية والأداء.

- إذا كان تركيزك الأساسي هو تشطيب سطحي مثالي: توفر التقسية بالتفريغ الهوائي سطحًا نظيفًا ومشرقًا يلغي الحاجة إلى عمليات ثانوية، مما يوفر الوقت والمال على المدى الطويل.

- إذا كان تركيزك الأساسي هو الفعالية من حيث التكلفة للأجزاء ذات الأغراض العامة: فمن المرجح أن تكون عملية المعالجة الحرارية التقليدية هي الخيار الأكثر اقتصادا، بشرط أن يكون التقشر والتشوه الطفيفان مقبولين.

في النهاية، اختيار التقسية بالتفريغ الهوائي هو استثمار في الجودة والدقة وعملية تصنيع مبسطة.

جدول الملخص:

| الميزة | الفائدة الرئيسية |

|---|---|

| تشطيب سطحي نقي | لا أكسدة أو إزالة كربنة؛ يلغي الحاجة إلى التنظيف بعد المعالجة. |

| الحد الأدنى من التشوه | التحكم الحراري الدقيق يحافظ على أبعاد الجزء، وهو مثالي للمكونات ذات التفاوتات العالية. |

| قابلية تكرار عالية | تضمن الدورات التي يتم التحكم فيها بواسطة الكمبيوتر نتائج متسقة وموثوقة من دفعة إلى أخرى. |

| تطبيقات متعددة الاستخدامات | تتيح عمليات مثل التخمير والنتردة لخصائص المواد المحسنة. |

هل أنت مستعد لرفع جودة مكوناتك باستخدام التقسية الدقيقة بالتفريغ الهوائي؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية المتقدمة، وتوفر حلول المعالجة الحرارية الموثوقة التي يحتاجها مختبرك. تضمن خبرتنا تحقيق الأسطح الخالية من العيوب والدقة الأبعاد المطلوبة لتطبيقات الفضاء، والطبية، والأدوات عالية الأداء. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تبسيط عملية التصنيع الخاصة بك وتقديم نتائج متفوقة.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

يسأل الناس أيضًا

- كيفية تفريغ الفرن باستخدام المكنسة الكهربائية؟ دليل خطوة بخطوة للصيانة المنزلية الآمنة

- لماذا يعتبر التحكم البيئي داخل فرن التفريغ مهمًا للربط بالانتشار؟ تجميع سبائك التيتانيوم

- لماذا تستخدم المعالجة الحرارية بالتفريغ؟ احصل على مكونات معدنية خالية من العيوب وعالية الأداء

- ما هي المواد المستخدمة في الفرن الفراغي؟ اختيار منطقة التسخين المناسبة لعمليتك

- ما هي عملية الفرن الفراغي؟ تحقيق النقاء والدقة في المعالجة ذات درجات الحرارة العالية