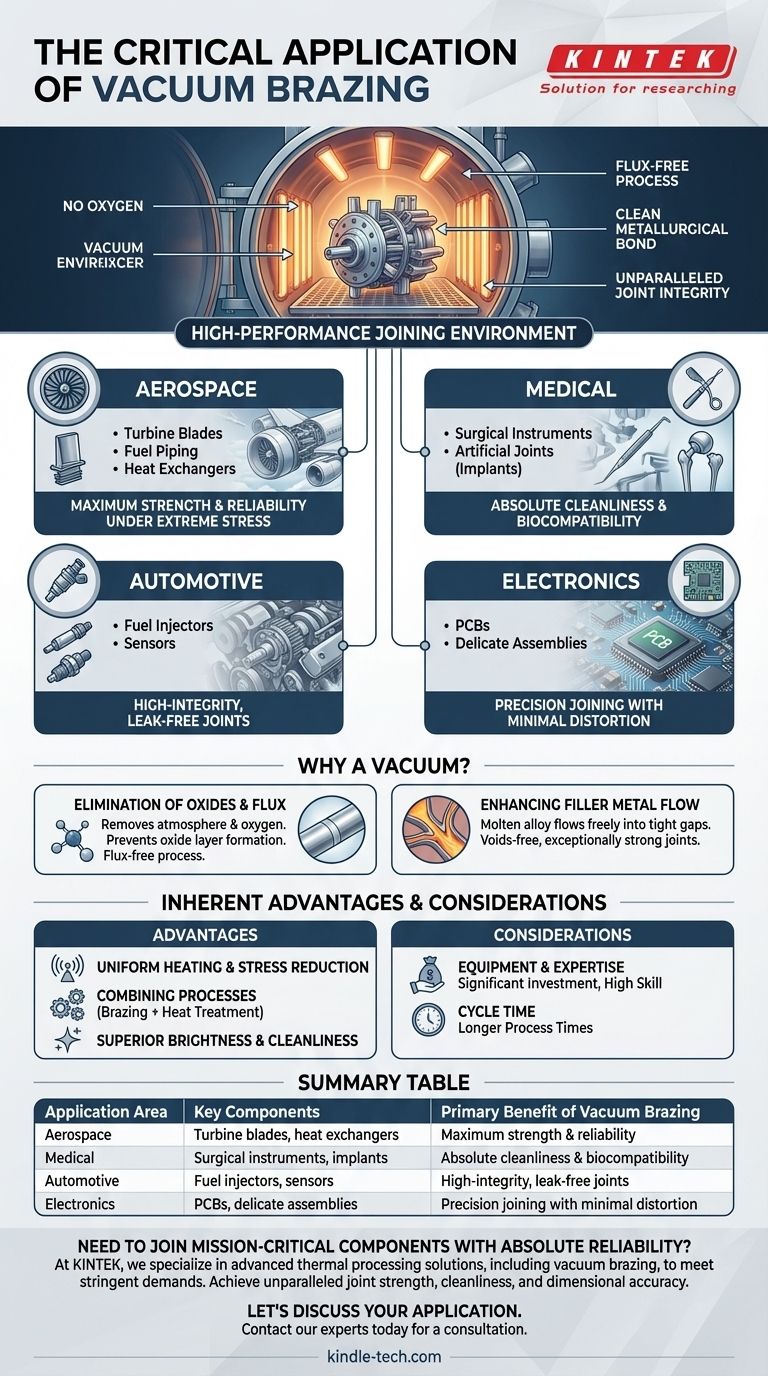

في جوهره، يعتبر اللحام بالنحاس في الفراغ هو تقنية الربط المفضلة لتصنيع المكونات عالية الأداء حيث لا يكون الفشل خيارًا. يتم استخدامه على نطاق واسع في صناعات الطيران والفضاء والطب والسيارات والإلكترونيات لأجزاء مثل شفرات التوربينات وحاقنات الوقود والأدوات الجراحية والمبادلات الحرارية المعقدة. تخلق هذه العملية وصلات قوية ونظيفة وخالية من الإجهاد بشكل استثنائي عن طريق إجراء اللحام بالنحاس في بيئة فراغية متحكم بها وخالية من الملوثات.

يتم اختيار اللحام بالنحاس في الفراغ للتطبيقات الحرجة ليس لأنه مجرد طريقة لربط الأجزاء، ولكن لأن بيئة الفراغ نفسها تحل نقاط الفشل الأكثر شيوعًا. فهي تزيل الأكاسيد والحاجة إلى التدفق المسبب للتآكل، مما يؤدي إلى تكامل المفاصل ونظافتها وقوتها بشكل لا مثيل له.

لماذا يخلق الفراغ بيئة الربط المثالية

تأتي الميزة الأساسية للحام بالنحاس في الفراغ من إزالة الغلاف الجوي - وتحديداً الأكسجين - من العملية. وهذا له آثار عميقة على جودة المفصل النهائي.

القضاء على الأكاسيد والتدفق

في الغلاف الجوي العادي، تشكل المعادن على الفور طبقة أكسيد على سطحها. تمنع هذه الطبقة المعدن الحشو (سبيكة اللحام بالنحاس) من التبلل والالتصاق بشكل صحيح بالمواد الأساسية.

يحل اللحام بالنحاس التقليدي هذه المشكلة باستخدام عامل كيميائي يسمى التدفق، والذي ينظف الأكاسيد. ومع ذلك، يمكن أن ينحصر التدفق نفسه في المفصل، مما يؤدي إلى التآكل ونقاط ضعف محتملة.

يزيل اللحام بالنحاس في الفراغ الأكسجين، مما يمنع تكون الأكاسيد في المقام الأول. وهذا يسمح بعملية خالية من التدفق، مما يؤدي إلى رابطة معدنية نظيفة تمامًا دون أي خطر من تضمين التدفق أو التآكل في المستقبل.

تعزيز تدفق معدن الحشو

مع عدم وجود أكاسيد تعيق مساره، يمكن لسبيكة اللحام بالنحاس المنصهرة أن تتدفق بحرية إلى أضيق الفجوات عن طريق العمل الشعري. وهذا يضمن أن المفصل مملوء بالكامل، وخالي من الفراغات، وقوي بشكل استثنائي. وهذا أمر بالغ الأهمية للهندسات المعقدة وتجميعات القنوات الدقيقة.

التطبيقات الرئيسية حيث لا يكون الفشل خيارًا

إن السلامة الفائقة للمفاصل الملحومة بالنحاس في الفراغ تجعل هذه العملية ضرورية للصناعات التي تنتج مكونات يجب أن تعمل بشكل لا تشوبه شائبة في ظل ظروف قاسية.

مكونات الطيران والسيارات

في مجال الطيران والفضاء، تتعرض أجزاء مثل شفرات التوربينات، وأنابيب الوقود، والمبادلات الحرارية لإجهاد حراري هائل، واهتزاز، وضغط. سيكون فشل المفصل هنا كارثيًا.

يستخدم اللحام بالنحاس في الفراغ لأنه ينتج وصلات قوية مثل المواد الأصلية، ومختومة تمامًا، ولها حد أدنى من الإجهاد المتبقي، مما يحسن بشكل كبير من عمر التعب. تنطبق نفس المبادئ على أجزاء السيارات الهامة مثل حاقنات الوقود وأجهزة الاستشعار.

الأجهزة الطبية والإلكترونيات

بالنسبة للتطبيقات الطبية مثل الأدوات الجراحية والمفاصل الاصطناعية (الغرسات)، النظافة أمر بالغ الأهمية. ينتج اللحام بالنحاس في الفراغ تشطيبًا نظيفًا تمامًا بدون بقايا تدفق يمكن أن تسبب مشاكل التوافق الحيوي.

في الإلكترونيات، تعد القدرة على ربط الأشكال المعقدة دون تشويه أمرًا أساسيًا لإنتاج لوحات الدوائر المطبوعة (PCBs) والمكونات الدقيقة الأخرى. يضمن التسخين الموحد لفرن التفريغ الدقة.

فهم المزايا المتأصلة للعملية

بالإضافة إلى المفصل نفسه، توفر عملية فرن التفريغ العديد من مزايا الإنتاج التي تجعلها مرغوبة للغاية للتصنيع عالي المواصفات.

التسخين الموحد وتقليل الإجهاد

يحدث التسخين داخل فرن التفريغ بشكل أساسي من خلال الإشعاع، مما يضمن تغيرات بطيئة وموحدة في درجة الحرارة عبر الجزء بأكمله.

يقلل دورة التسخين والتبريد المتحكم بها هذه بشكل كبير من الإجهادات الداخلية والتشويه. وهذا ضروري للحفاظ على التفاوتات الأبعاد الضيقة للمكونات المعقدة والدقيقة المصنعة آليًا.

الجمع بين العمليات لتحقيق كفاءة الإنتاج

يمكن استخدام دورة واحدة في فرن التفريغ لإجراء عمليات حرارية متعددة. يمكن لحام جزء، ومعالجته حراريًا، وتقسيته بالشيخوخة دون مغادرة الفرن أبدًا.

يعمل هذا الدمج على تبسيط الإنتاج، ويقلل من المناولة، ويحسن العائد الإجمالي واتساق الأجزاء ذات الحجم الكبير.

سطوع ونظافة فائقة

تخرج الأجزاء من فرن التفريغ في حالة مشرقة ونظيفة. تزيل بيئة التفريغ الزيوت السطحية والأكاسيد الخفيفة بشكل فعال أثناء دورة التسخين، مما يلغي الحاجة إلى التنظيف الكيميائي بعد العملية.

فهم المقايضات

على الرغم من قوته، يعتبر اللحام بالنحاس في الفراغ عملية متخصصة ذات اعتبارات محددة تجعلها غير مناسبة لكل تطبيق.

المعدات والخبرة

تمثل أفران التفريغ استثمارًا رأسماليًا كبيرًا. تتطلب العملية أيضًا مستوى عاليًا من الخبرة الفنية لإدارة متغيرات درجة الحرارة ومستوى التفريغ وعلم المواد لتحقيق أفضل النتائج.

وقت الدورة

تؤدي دورات التسخين والتبريد البطيئة والمتحكم بها التي تقلل الإجهاد أيضًا إلى أوقات معالجة أطول مقارنة باللحام بالشعلة أو الحث. بينما توفر بعض الأفران المتقدمة خيارات التبريد السريع (التبريد المفاجئ)، فإن العملية القياسية تستغرق وقتًا أطول بطبيعتها.

اتخاذ القرار الصحيح لتطبيقك

يعتمد اختيار اللحام بالنحاس في الفراغ كليًا على متطلبات الأداء والجودة والتعقيد لمكونك.

- إذا كان تركيزك الأساسي هو أقصى قدر من الموثوقية والقوة: بالنسبة للأجزاء الحيوية في الفضاء أو الأنظمة عالية الأداء حيث يكون فشل المفصل غير مقبول، فإن اللحام بالنحاس في الفراغ هو الخيار الأمثل.

- إذا كان تركيزك الأساسي هو ربط الأشكال المعقدة أو الدقيقة: للتجميعات ذات الأشكال المعقدة أو الجدران الرقيقة أو التفاوتات الضيقة التي لا يمكنها تحمل التشويه، توفر هذه العملية دقة لا مثيل لها.

- إذا كان تركيزك الأساسي هو النظافة المطلقة والتوافق الحيوي: بالنسبة للتطبيقات الطبية والإلكترونية، فإن طبيعة اللحام بالنحاس في الفراغ الخالية من التدفق والملوثات هي ميزة لا يمكن التفاوض عليها.

- إذا كان تركيزك الأساسي هو كفاءة التصنيع للأجزاء عالية المواصفات: عندما يمكنك الجمع بين الربط والمعالجات الحرارية اللاحقة في دورة واحدة، يمكن أن يحقق اللحام بالنحاس في الفراغ فوائد اقتصادية كبيرة.

في النهاية، يعتبر اللحام بالنحاس في الفراغ هو الحل للتحديات الهندسية حيث تكون سلامة المفصل بنفس أهمية تصميم الجزء نفسه.

جدول الملخص:

| مجال التطبيق | المكونات الرئيسية | الفائدة الأساسية للحام بالنحاس في الفراغ |

|---|---|---|

| الطيران والفضاء | شفرات التوربينات، المبادلات الحرارية | أقصى قوة وموثوقية تحت الضغط الشديد |

| الطب | الأدوات الجراحية، الغرسات | نظافة مطلقة وتوافق حيوي |

| السيارات | حاقنات الوقود، أجهزة الاستشعار | وصلات عالية السلامة، خالية من التسرب |

| الإلكترونيات | لوحات الدوائر المطبوعة (PCBs)، التجميعات الدقيقة | ربط دقيق بأقل تشويه |

هل تحتاج إلى ربط مكونات حيوية بموثوقية مطلقة؟

في KINTEK، نحن متخصصون في حلول المعالجة الحرارية المتقدمة، بما في ذلك اللحام بالنحاس في الفراغ، لتلبية المتطلبات الصارمة للمختبرات والمصنعين ذوي التقنية العالية. تضمن خبرتنا أن تحقق مكوناتك قوة وصلة ونظافة ودقة أبعاد لا مثيل لها.

دعنا نناقش كيف يمكن لمعداتنا وموادنا الاستهلاكية المختبرية حل أصعب تطبيقات الربط لديك.

اتصل بخبرائنا اليوم للحصول على استشارة.

دليل مرئي

المنتجات ذات الصلة

- فرن التلدين بالتفريغ الهوائي

- فرن أنبوبي عالي الضغط للمختبرات

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن معالجة حرارية بالفراغ من الموليبدينوم

يسأل الناس أيضًا

- ما هي بعض تطبيقات اللحام بالنحاس؟ ربط معادن غير متشابهة بروابط قوية ومحكمة التسرب

- ما هي مزايا اللحام بالنحاس مقارنة باللحام؟ تحقيق ربط معدني نظيف ومنخفض التشوه

- هل يمكن لحام المعادن غير المتشابهة باللحام الصلب أو اللحام القوسي؟ دليل للحصول على مفاصل قوية وموثوقة

- ما هي عملية الفرن الفراغي؟ تحقيق النقاء والدقة في المعالجة ذات درجات الحرارة العالية

- أين تستخدم أفران التفريغ؟ ضرورية للمعالجة الحرارية عالية النقاء في الصناعات الحيوية